新型自动化修井工艺配套装置研究*

2021-03-22李纬孙连会陈辉

李纬 孙连会 陈辉

(中国石油天然气股份有限公司华北油田分公司)

0 引 言

近几年来,国内石油装备制造企业及油田对与修井机配套的自动化设备开展了较为广泛的研究[1-5],研发了部分自动化装置,并进行了现场试验。但由于修井作业工况变化较大、作业周期短、搬迁频繁、井内管柱和工具种类繁杂,所以配套设备存在现场适用性差、效率低、成本高、故障率高等问题,如一般油井检泵修井作业只需要3~4 d即可完成,但有的自动化装备安装调试就需要1 d,拆除该装置又需要1 d,大大增加了占井周期和施工成本;有的装置对井场条件要求高,难以在丛式井或较狭小井场使用;有的配套设备对清洁环保重视不够,需配地面污染源处理材料、车辆,增加了施工费用;大部分装置价格较高,推广难度大。

鉴于此,笔者研制了新型自动化修井工艺配套装置。该装置能够实现作业全过程控污,对管杆上部、下部、井口周围、滑道下部所产生的污染点进行控消,用自动化操作方式代替人工手动操作方式,安装简便,实现了井内管柱定点卡持[6-11],管柱自动输送[12-14],并满足井控安全要求,实现了井口单人操作[15-18],提高了作业效率,大幅减轻了工人劳动强度,集成了井下修井作业工艺方法,从本质上改变了传统井下作业工艺过程,实现了清洁环保高效作业,具有很高的现场推广应用价值。

1 修井配套装置总成

1.1 总体结构

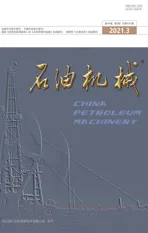

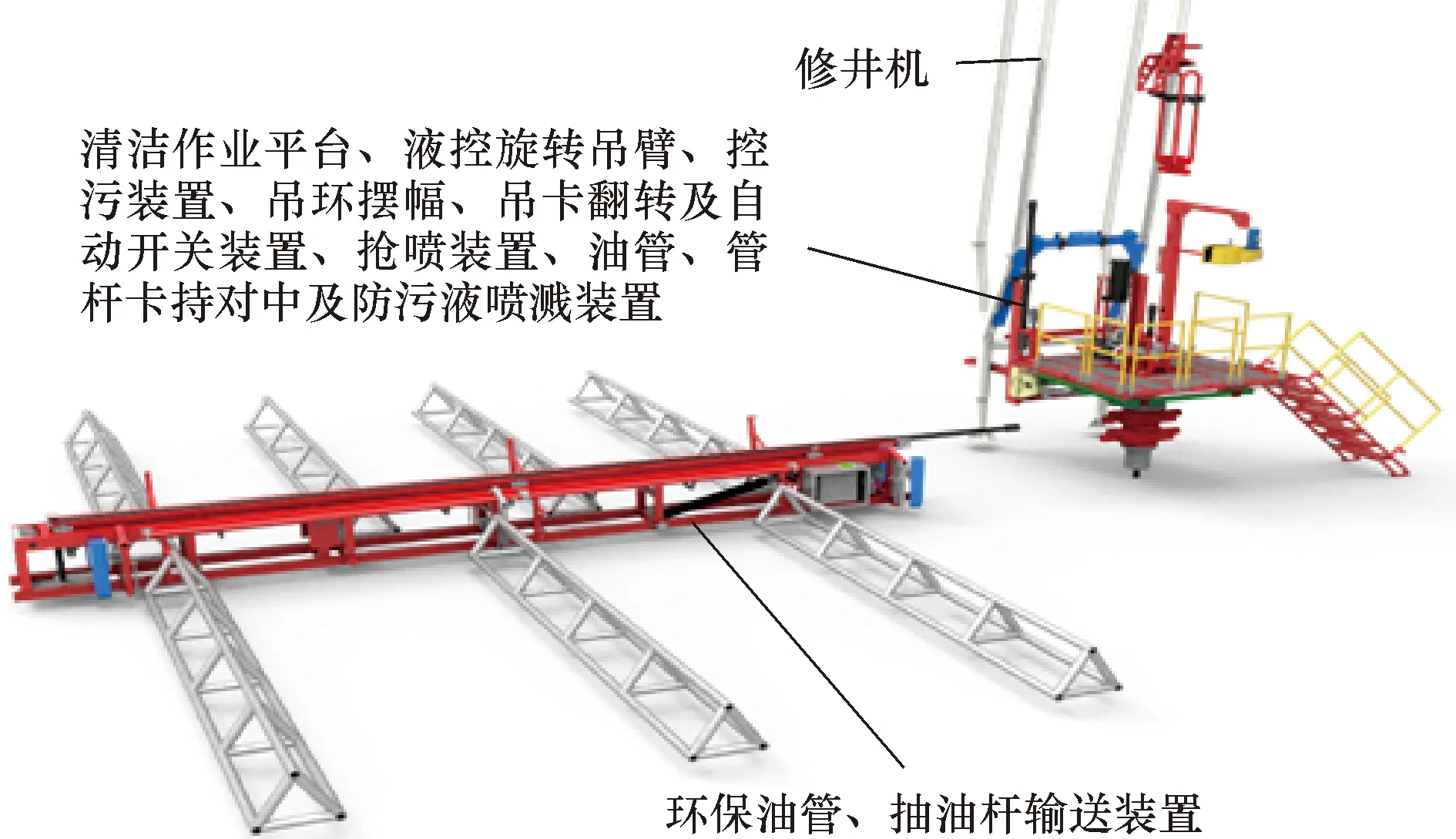

新型自动化修井工艺配套装置、作业工人操作分工及位置分别如图1和图2所示。配套装置包括清洁作业平台、管杆卡持对中及防污液喷溅装置、液控旋转吊臂、吊环摆幅、吊卡翻转及自动开关装置、环保管杆举升输送装置等5个主要装置。从修井机的发动机取力,利用优化升级的液控、气控和电控操作方式,达到了井口司钻1人,平台操作1人,场地取收管柱1人的单人操作目的。

图1 修井机配套装置现场布局Fig.1 On-site layout of auxiliary equipment of workover rig

图2 作业工人操作分工及位置Fig.2 Operational division and location of workers

1.2 工作原理

新型自动化修井工艺配套装置采用全过程控污技术,可使井内起出油管和抽油杆带出污液不落地。采用液控、气控和电控操作方式,可缩短井控抢喷总成安装时间,实现快速封井。实现井口单人操作,排除单吊环等安全事故隐患,降低安全风险,减轻现场员工修井作业过程中的劳动强度,提高生产效率,实现全过程的清洁环保高效作业。

井口操作以清洁作业平台为基础,将起下作业带出的液体回流至油套环空或输送至井场液池,实现液体不落地。平台上部安装管杆卡持对中及防污液喷溅装置、液控旋转吊臂、抢喷总成等机构,井口单人操作即可完成起下管柱及抢喷井控。场地安装环保管杆举升输送装置,通过无线遥控实现单根管柱的起下和输送,管柱下部滴落液体全部回收至输送装置尾集液箱,可使滑道下部液体不落地。修井机游车大钩安装吊环摆幅、吊卡翻转及自动开关装置,自动完成吊环和吊卡的所有动作,配合井口操作工人完成起下管柱。

1.3 主要技术参数

(1)清洁作业平台承载能力≥10 kN;中心连接短节承载能力≥600 kN,且适用油田250型、350型井口四通或SFZ18-21手动闸板防喷器法兰安装。

(2)井口4 m2范围内喷溅污液回收率≥95%,不会出现单根管柱卸扣后产生的液体喷溅污染。

(3)液压钳液压旋转吊臂承载能力≥3 kN。

(4)井口液体自动回收装置的管柱内液体回收率≥95%以上,回收能力≥30 L。

(5)管柱定点悬挂及吊环摆幅装置的管柱卡持能力≥600 kN,吊环摆幅及吊卡翻转装置摆幅助力≥1 kN。

(6)环保油管、抽油杆自动输送装置具备液体回收功能,油管、抽油杆自动输送装置举升能力≥2 kN,举升高度≥3.5 m,推送长度≥3 m,滑道下部滴落液体回收率达到98%以上。

2 关键技术

2.1 清洁作业平台

2.1.1 清洁作业平台结构

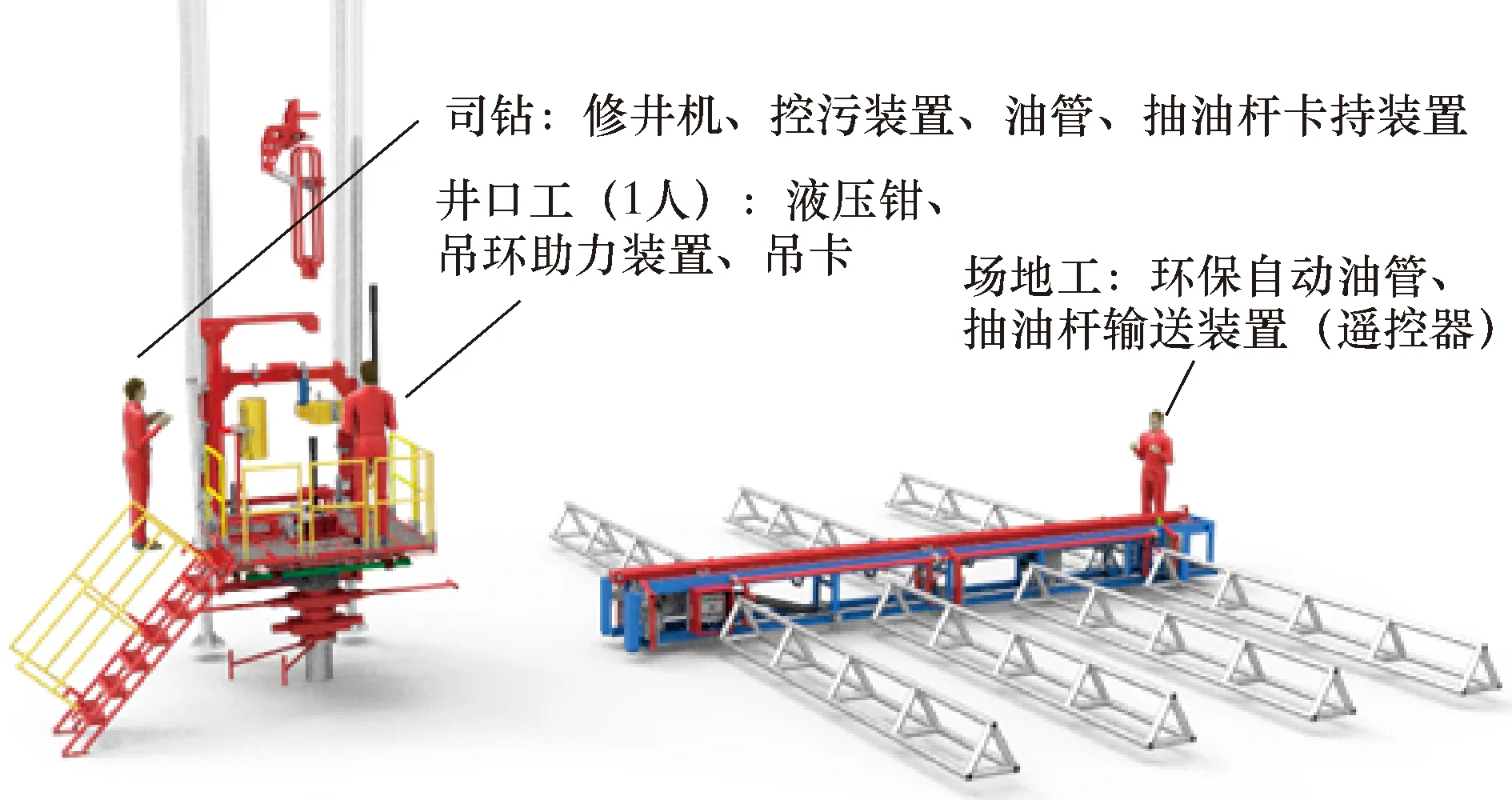

清洁作业平台主要作用是承载井口作业工,具有防污、起下、井控抢喷、液压钳吊装、油管和抽油杆上卸扣、管杆卡持等功能,满足井口4 m2范围内的控污要求。液压操作尺寸为2 200 mm×2 200 mm,井口中心承重区采用浮动设计,可围绕井口中心半径300 mm活动;液压升降机构高度方向活动范围500~1 700 mm,可拆卸结构可满足任意井口高度作业要求;台面上部预留安装防喷总成放置架,平台下部预留悬吊井口顶丝及防喷器开关工具,方便关闭顶丝和防喷器,提高抢喷效率;操作平台配备上下扶梯和逃生滑道,保证操作工人安全。该平台可在除修井机侧的3个方向开展油管杆起升和下放作业,井场适应性强,如图3所示。

2.1.2 随车托架

清洁作业平台除了独立吊装,还可通过随车托架运输并安装。随车托架结构如图4所示。

随车托架由固定连接板、悬挂轨道架、游动支撑架、水平轨道架、收起液缸、升降液缸、轴销、铰链、链条、链轮和螺栓等组成。

随车托架水平轨道架上有两根平移轨道梁,平移轨道梁通过轨道箍套能在水平轨道架上左、右水平移动,可使坐落在平移轨道梁上部的清洁作业平台左、右平移调整位置,如图5所示。当水平轨道架向内旋转收起后,可带着井口操作平台固定在修井机的尾部,起到快速收起和方便运输的作用。

1—定位法兰体;2—底法兰盘;3—中心筒体;4—引流管;5—正方框体;6—第1销座组;7—第1定位销;8—围栏;9—第2销座组; 10—第3销座组;11—网格踏板; 12—撑柱;13—第4定位销;14—平台法兰盘。

1—固定连接板;2—悬挂轨道架;3—链轮;4—链条;5—游动支撑架;6、8、10、11—轴销;7—水平轨道架;9—收起液缸;12—升降液缸;13—螺栓。

图5 随车托架控制清洁作业平台效果图Fig.5 The diagram of the mounting frame controlling the cleaning work platform

2.2 管杆卡持对中装置

常规作业时起下每根管柱都需两个操作工人同时搬抬吊卡,劳动强度非常大,并存在安全风险。为解决此问题,特研制管杆卡持对中装置,用于夹持油管、抽油杆和对中管柱,消除“单吊环”和油管起下过程中碰挂井口内壁台阶引起重大安全事故的风险。如图6所示,管杆卡持对中装置通过底部安装座与清洁作业平台上的法兰盘相连接,由第1工作板、液压缸、液缸座、扶正块、扶正块座、第2工作板、定位装置、后支座、前支座、三位四通阀、电源开关、液压管线、电缆和卡盘组成。

1—扶正块;2—第1工作板;3—扶正块座;4—液压缸;5—液缸座;6—第2工作板;7—液压管线;8—三位四通阀;9—前支座;10—卡盘;11—后支座;12—电源开关;13—电缆;14—定位装置。

2.3 液压旋转吊臂

液压动力钳靠液压系统进行控制和传递扭矩,配合背钳上卸油管螺纹。常规作业需两个人同时将液压动力钳拉向油管柱位置,到位后由1人操作上卸油管螺纹。但液压动力钳上下调整、左右摆动和上卸油管螺纹等由1人完成,存在安全问题,工人劳动强度大。

为此,特研制了液压旋转吊臂,结构如图7所示,主要由吊装钢丝绳、吊耳连接器、横梁、尾钳连接器、尾钳连接杆、位置补偿器、平衡块、滑动销、液压缸、轴承底座和连接铰链组成。

液压旋转吊臂通过液压缸的伸缩来调节液压动力钳主、背钳上下位置,比人工升降省时省力;通过位置补偿器来保障液压动力钳因自身重力对油管螺纹旋转时的负作用在1个可控区间内,自动调节,无需人工;由于轴承底座内有球轴承,所以液压动力钳左右摆动方便,一人可轻松拉推,减轻了劳动强度;吊臂设有连接铰链,与配套设施的装拆速度快。

1—第1滑轮挡板组;2—第1滑轮;3—吊装钢丝绳;4—吊耳连接器;5—横梁;6—加强筋;7—尾钳连接器;8—立柱;9—连接铰链;10—轴承底座;11—液压缸固定销;12—液压缸;13—滑动销;14—尾钳连接杆;15—平衡块;16—滑轨组;17—位置补偿器;18—连接钢丝绳;19—第2滑轮挡板组;20—第2滑轮组;21—吊装环。

2.4 气控吊环摆幅、吊卡翻转及自动开关装置

在井口无论是二人操作还是一人操作,仍需人力频繁外拉、回推吊环,劳动强度依然大。为解决这个问题特研制了气控吊环摆幅装置,结构如图8所示。

1—卡钩基座;2—钩头夹板;3—第1紧固件;4—第1顶丝;5—第2顶丝;6—外延支撑架;7—第1销轴;8—伸缩缸系统;9—第2销轴;10—吊环主夹板;11—第2紧固件;12—第3顶丝;13—第3紧固件。

气控吊环摆幅装置实物如图9所示。牢固地连接在大钩上部的卡钩基座及外延支撑架为伸缩缸系统提供了稳固的定位和支撑,吊环主夹板通过第2紧固件牢固把握吊环,当远程气体控制伸缩缸系统活塞伸出时,推动吊环前摆可以代替人工外拉;当伸缩缸系统活塞收缩时,带动吊环回复原垂直状态同样可以代替人工回推,从而实现了吊环在有限距离内的往复运动,减轻了工人劳动强度。

图9 气控吊环摆幅装置实物图Fig.9 The hanging ring swing device

为代替油管吊卡翻转和开关人工操作,提高自动化操作程度,特研制了油管吊卡翻转及自动开关装置,如图10所示。翻转机构安装在吊环臂上,通过调节机构可以使吊卡在30°~90°范围内翻转,以满足上油管单根的工况需求;吊卡设计气动开关机构,既提高了自动化操作水平,又解决了处理复杂作业时高空不能开关吊卡的难题,吊卡起下与开关功能互锁保证了操作安全。

图10 油管吊卡翻转及自动开关装置Fig.10 Tubing elevator turning and automatic switching device

2.5 防污液喷溅装置

内腔带液油管在井口卸扣被提起时,管内液体(油水混合物)在自重作用下会飞流直泻,任其自然下落到清洁作业平台上会反弹外溅,造成井口周围污染,工人向外推送油管使管内液体排向污液储集筒再经清洁作业平台回流油套环空。但此种办法存在以下缺点:一是双手浸泡油水,对操作人员健康造成伤害,冬季伤害尤其大;二是污液四处飞溅,井口污染源只是减少并没有完全控制。为解决上述问题,研制了液控防污液喷溅装置,结构如图11所示。

1—四方平移总成;2—第1轴销;3—液压缸;4—第2轴销;5—第3轴销;6—组合臂;7—第4轴销;8—控流筒;9—电控开关;10—电液换向阀。

防污液喷溅装置在井口以外操作电控开关即可完成带液油管在井口卸扣被提起时所产生液态污染源的控制和排放,减轻了工人劳动强度,提高了施工速度,避免了液态污染源对人体健康的损害;一个液压缸的伸出就实现了控流筒所需的前进、合围、封闭3项关键功能,制作简单,节约材料成本;四方平移总成下部一端有并列第1外联销和第2外联销,可在井口相应链接点上随时快速拆装。

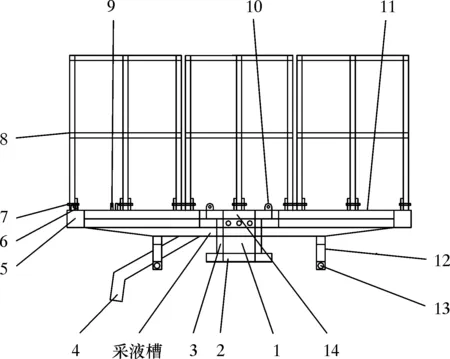

2.6 环保管杆举升输送装置

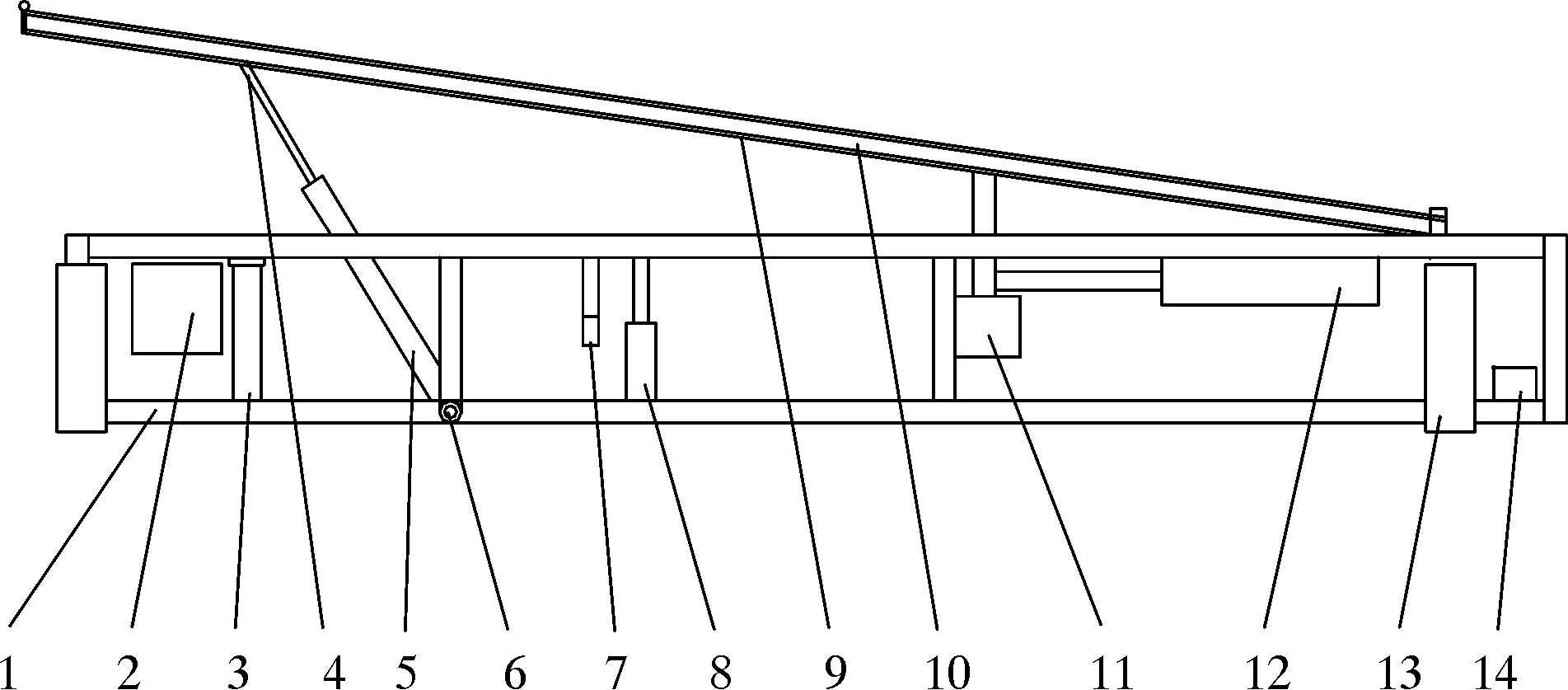

为达到绿色环保要求,特别设计了具有液体回收功能的环保管杆举升输送装置。输送装置下部采用封闭设计,在后部设计集液盒,保证滑道下部液体不落地。该装置操作工人只需遥控即可完成所有动作,实现油管和抽油杆的自动举升输送,无需人工搬抬油管和抽油杆,大大减轻了工人的劳动强度。如图12所示,管杆举升输送装置设计利用修井机提供液压动力源和24 V电源,远程遥控器控制PLC发出电信号,转化为液压电磁阀通断完成各项动作。控制方式可以选用控制柜手动操作或无线遥控器控制。上管由钩管装置完成,下管由V槽翻转装置控制,输送由V槽下部3 500 mm长的液压缸来完成,举升由V槽中部3 000 mm升降液压缸来完成。滑道下部安装集液槽,将油管下落过程中滴下的污液收集到整机尾部,污液不落地进行环保处理。

1—底座总成;2—电液系统;3—顶管液缸;4—滑道支架;5—变幅液缸;6—底座横梁;7—挑钩;8—挑管液缸;9—随动座滑道;10—V槽;11—平衡装置;12—伸缩液缸;13—支腿机构;14—集液槽。

3 现场应用情况

新型自动化修井工艺配套装置在华北油田进行现场试验后投入正常井作业施工,并完成了3种类型修井机的配套定型。2020年1月18日,新型自动化修井工艺配套装置在华北油田岔河集油田71-74井实施射孔作业,包括检泵、通井和传输射孔等工序。该装置整体拆装时间2 h,安装简单,易于操作;井口及场地作业范围内基本未出现液体落地现象,喷溅污液回收率达到97%,未出现单根管柱卸扣后产生的液体喷溅污染;每小时平均起下单根50~60 根;起下抽油杆500根,油管1 300根,装置整体运行平稳,操作灵活方便,部件动作配合到位,完全满足现场井下作业需要,获得了现场操作人员的认可和好评。

目前采用该配套装置已经陆续施工113口作业井,整套装置性能稳定可靠,故障率低,减轻了工人劳动强度,提高了效率,降低了环保和安全风险。该套装置也减少了清蜡、材料、油管回收、场地清理、固废处理及地面管线通扫等作业费用。

4 结 论

(1)新型自动化修井工艺配套装置消除了修井作业过程中的液体污染,实现了液体定向排放和不落地处理,满足国家环保要求,实现了油田绿色作业。

(2)该修井配套装置可实现修井作业一人多岗,单人即可完成井口操作,作业自动化程度高,各装置性能稳定可靠,显著减轻了工人的劳动强度,提高了工作效率,降低了操作安全风险,节约了施工作业成本。

(3)该装置既可单独运输,又可与多种修井机配套安装,安装过程简单方便。现场试验结果表明,该装置可有效解决井下作业中工况变化大以及配套现场适用性差等难题,适合于在油田井下作业推广应用。

(4)该装置从根本上改变了传统修井作业工艺,符合国家建设绿色矿山理念,开创了绿色环保作业工作新方向,在修井作业行业具有很好的示范作用和较高的推广价值。