煤层气水平井扇形磨料射流造穴喷嘴结构设计*

2021-03-22杨睿月陈健翔黄中伟熊超温海涛张世昆

杨睿月 陈健翔 黄中伟 熊超 温海涛 张世昆

(1.中国石油大学(北京) 油气资源与探测国家重点实验室2.中国石油大学(北京)煤层气研究中心 3.中国石化石油工程技术研究院)

0 引 言

我国煤层气地质赋存条件复杂,具有“三低一高”(低饱和度、低渗透性、低储层压力、高变质程度)的特点,面临着单井产量低和整体开发难度大的难题,需要探索新的“促解吸、可流动”的工程响应方式[1-2]。随着煤层气勘探开发技术的不断发展和实践经验的不断积累,除了直井、U形井、多分支水平井、丛式井和水力压裂等技术外,国内外专家和学者研发了一系列煤层气新型开采技术,如可控冲击波煤层增透新技术[3]、碎软煤层顶板水平井穿层分段压裂技术[2]、水力喷射径向井与压裂一体化技术[4]、连续管带筛管喷射侧钻鱼骨井[5]、等离子脉冲增产技术[6]、无水压裂技术(包括液氮压裂[7-8]、超临界CO2压裂[9]、氮气泡沫压裂[10]和爆炸压裂[11]等)以及新型射流增产技术(包括液氮磨料射流[12]、气体磨料射流[13]、自激振荡空化射流[14]等)。此外,应力释放解吸采气理论也逐步受到关注。煤矿采动区工程实践表明,应力释放会使煤层气排采井出现规律性高产现象。基于该理论,桑树勋等[15]提出构造煤原位煤层气水平井洞穴泄压开发方法。水平井造穴应力释放原理是通过水平井扩孔和诱导控制塌孔造洞穴实现煤层大范围应力释放,改善煤层孔隙度和渗透性,降低储层压力,促进甲烷解吸产出,从而获得有商业开采价值的煤层气产量。如何通过水平井诱导坍塌、控制造穴以扩大应力释放范围是该技术的难点。

关于煤层气开发直井,常用的造穴方式主要有3种:水力造穴、机械造穴和水力-机械复合造穴[16]。水力造穴直径通常小于70 cm,且目前尚未有可靠的计算方法能确定造穴的几何尺寸和形态;机械造穴刀杆容易变形,易引发工具落入井内等复杂事故;水力-机械复合造穴技术操作复杂、成本高。本文基于采动泄压增透开发理论,提出“扇形磨料射流喷射诱导煤层水平井造穴”的新思路。为了阐明扇形磨料射流喷射特性,本文设计了不同结构的扇形磨料射流喷嘴,通过室内试验测试了射流扩散角并优选了喷嘴结构,基于计算流体力学优化了扇形喷嘴结构参数和喷射参数,得到扇形磨料射流流场结构特征和磨料运动规律,以期为煤层气水平井水力喷射造穴提供理论基础和设计参考。

1 喷嘴扩散角测试室内试验

1.1 试验装置及试验步骤

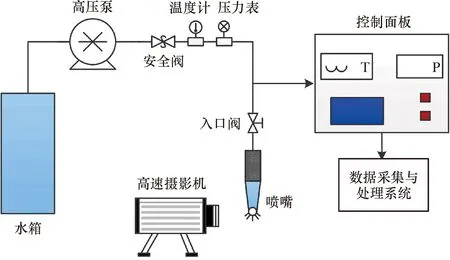

采用室内试验方法研究非淹没射流条件下扩散角的大小,以最大射流扩散角为优化目标来优选喷嘴结构。射流扩散角室内测试装置如图1所示,主要设备包括高压泵、水箱、高速摄影机、喷嘴及数据采集与处理系统。高压泵额定压力60 MPa,柱塞直径100 mm,水功率283 kW,额定排量100 L/min,柴油机功率90 kW。喷射压力指流体在喷嘴前的入口压力,即泵压与高压管线沿程压耗之差。

图1 射流扩散角室内测试试验装置示意图Fig.1 Schematic diagram of indoor test apparatus for jet divergence angle

1.2 扇形磨料射流喷嘴结构设计

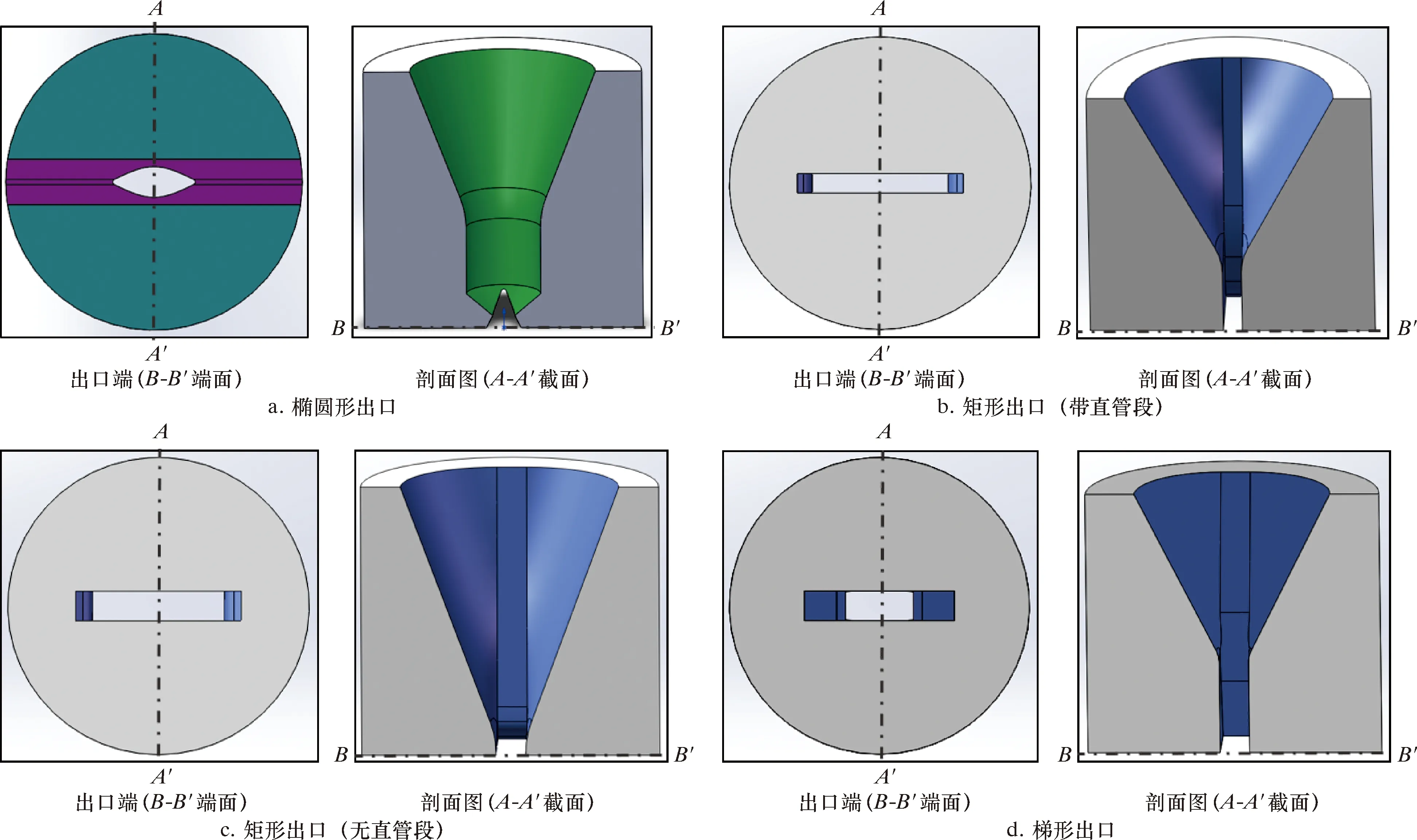

采用SolidWorks软件进行扇形磨料射流喷嘴三维结构设计。以喷嘴直径30 mm、高度30 mm、入口直径20 mm为基础,设计了不同出口形状和内部流道结构的扇形射流喷嘴,通过研究射流扩散角来优选喷嘴结构。图2a为椭圆形出口的喷嘴结构,内部收缩段夹角60°,直管段直径9 mm,出口椭圆长轴8.34 mm、短轴3.1 mm。图2b为内部带直管段的矩形出口喷嘴结构,内部直管段长9 mm,出口矩形长13.5 mm、宽2 mm,出口倒角45°,倒角半径1.5 mm。图2c为内部无直管段的矩形出口喷嘴结构,出口矩形长13.5 mm、宽2 mm,出口倒角45°,倒角半径1.5 mm。图2d为梯形出口的喷嘴结构,梯形上底边长5 mm、宽3 mm,梯形下底边(出口)长13.5 mm、宽2 mm,出口夹角45°。

1.3 试验结果

不同结构喷嘴在不同喷射压力下的喷射扩散角如图3所示。

图2 4种扇形磨料射流喷嘴结构示意图Fig.2 Structural schematic of the four abrasive flat jet nozzles

图3 不同结构喷嘴在不同喷射压力下的喷射扩散角Fig.3 The jet divergence angle of different nozzles under different jet pressures

从图3可见,喷射扩散角随喷射压力的增大而增大,但存在一个极限值,该极限值与喷嘴的结构相关。椭圆形出口喷嘴的喷射扩散角(喷射压力25 MPa下为48°)比矩形出口和梯形出口的喷射扩散角大,所以椭圆形出口的扇形喷嘴有利于扩大煤层气水平井造洞穴范围。因此,优选椭圆形出口喷嘴进行结构参数及射流流场分析。

2 流场数值模拟与喷射参数优化

2.1 扇形磨料射流计算流体力学模型

2.1.1 模型假设

(1)忽略温度变化对流体的影响;

(2)磨料颗粒视为大小均匀的刚性球体;

(3)颗粒与流场内壁为完全弹性碰撞,忽略颗粒与颗粒之间碰撞的影响;

(4)磨料运移过程中仅考虑对磨料运移轨迹影响较大的、平行于运动方向的力,而且还考虑重力的影响。

2.1.2 数学模型与求解方法

磨料射流不仅涉及液体流动,而且还须考虑流体与磨料颗粒之间的相互作用。采用标准k-ε模型求解射流的湍流运动。流-固两相流计算选用离散相模型,对连续相(流体)在欧拉框架下求解Navier-Stokes方程,对磨料颗粒在拉格朗日框架下求解颗粒轨道方程。颗粒在湍流场中的扩散运动采用随机轨道模型。利用流体的瞬时速度对单个颗粒的运动轨道方程进行积分,得到单个颗粒在湍流场中的运动轨迹。通过计算足够多颗粒的运动轨迹,可将湍流场对颗粒运动轨迹的影响考虑其中。模型采用计算流体力学软件Fluent的压力耦合求解器进行求解。

2.1.3 几何模型与网格划分

磨料颗粒运动受到湍流场、壁面碰撞等多种因素的影响,其运动轨迹存在随机性。为了准确描述颗粒在喷嘴内、外流场中的运动,本文建立了如图4所示的扇形磨料射流冲击流场三维模型,计算区域分为喷嘴混合段、喷嘴直管段、喷嘴收缩段和喷嘴外流场4部分,其中喷嘴混合段主要用于充分混合流体和磨料颗粒。模型的入口和出口采用压力入口和压力出口边界条件(出口压力即环境围压),其他边界采用标准无滑移壁面边界。模型采用前混方式加入磨料颗粒,在射流冲击过程中高压流体携带磨料颗粒从喷嘴入口流入,颗粒在流场壁面处为“Reflect”边界,与壁面发生完全弹性碰撞,无动量损失,出口设置为“Escape”边界,便于颗粒从流场中逃逸。

将SolidWorks中建立的喷嘴及外部流场的几何模型导入到前处理软件ICEM CFD 中,采用O型网格技术对几何模型进行离散。采用结构化六面体网格来提高网格质量和计算精度,增强收敛性。由于流体压力在喷嘴内变化幅度大且流体和颗粒在此汇集,所以喷嘴内流场网格需局部加密,以更好地捕捉流体在喷嘴内部的流动特征。整体流场网格质量为0.4,满足高速流场的模拟需要[17]。

图4 扇形射流流场数值模拟模型Fig.4 Numerical model of flat jet flow field simulation

2.2 数值模型验证

采用上述试验数据验证数值模型的准确性。基于椭圆形喷嘴的结构参数,建立相应的扇形射流数值模型,设置与试验相同的边界条件(入口压力25 MPa,出口压力0.1 MPa),下部流场为自由射流,使得流场能够充分发展。扇形射流数值模型验证结果如图5所示。由图5a射流速度分布云图可知,数值模拟得到的射流扩散角为45°,与试验测试结果48°相近,误差为6%。模拟得到的最大射流速度为228 m/s(见图5b),与试验结果223 m/s相差2.2%。以上结果验证了数值模型的准确性及网格划分和流体参数设定的合理性。

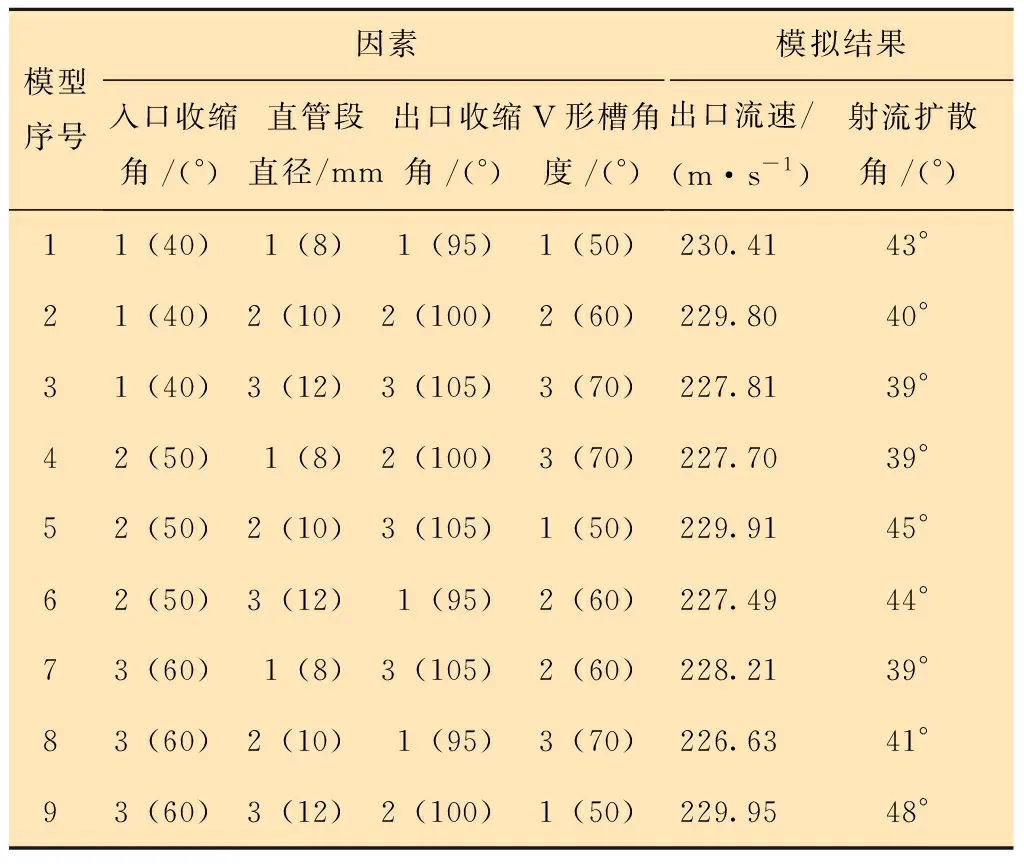

2.3 扇形喷嘴几何参数优化

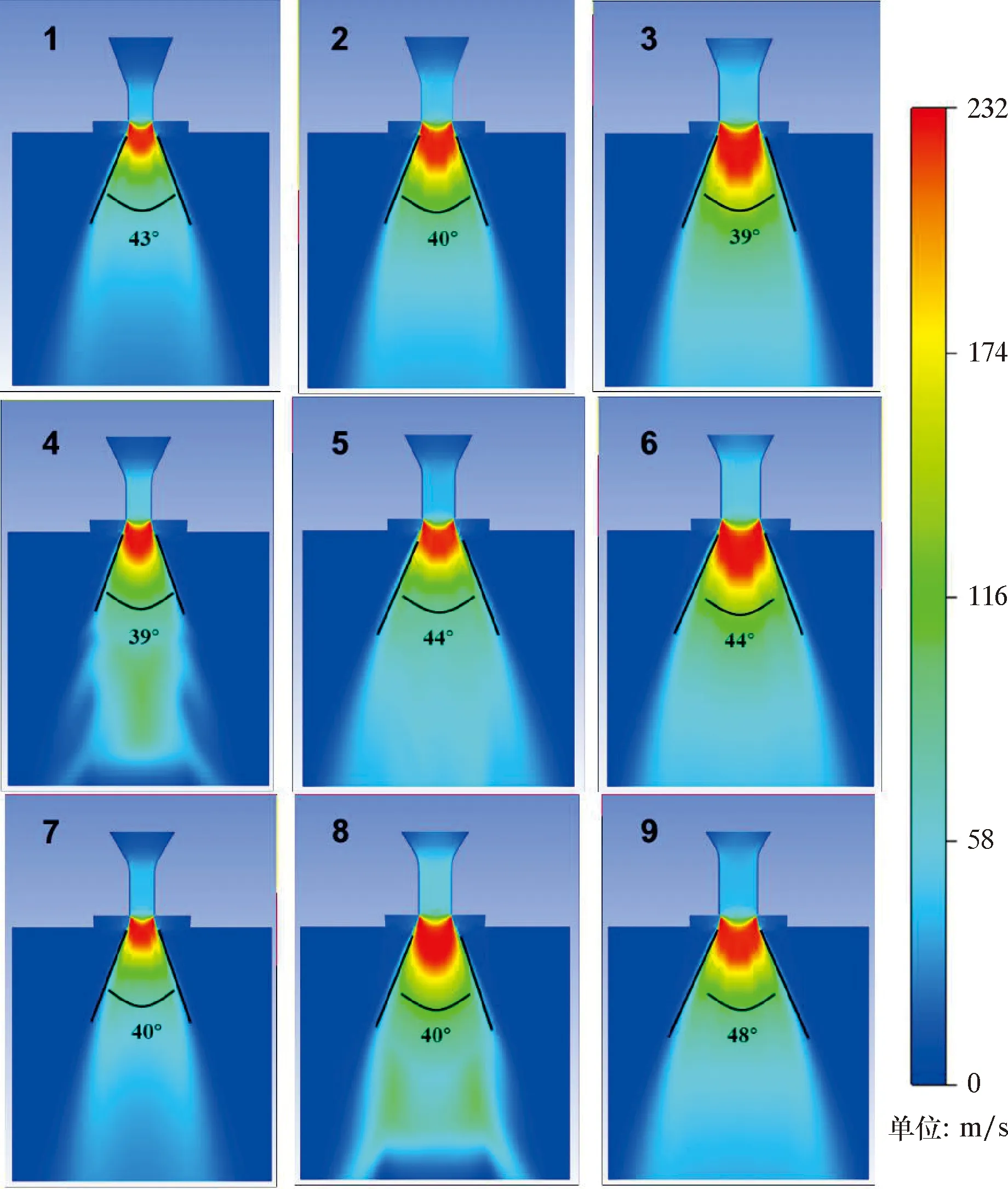

为了探究扇形喷嘴的几何参数对射流流场的影响,本文设计了正交试验对其几何参数进行优化。以射流在喷嘴的出口速度为目标函数,优选以下关键参数:喷嘴入口收缩角、直管段直径、出口收缩角、V形槽角度。每个参数选择3个因素水平,产生如表1所示的因素水平,并进行流场数值模拟,得到射流在喷嘴出口流速和射流扩散角。射流速度分布如图6所示,图6中每个云图左上角的数字代表表1所列模型序号。综合表1和图6结果可知,1号模型拥有最大的出口流速230.41 m/s,但是其射流扩散角较小,9号模型拥有最大的射流扩散角48°和较高的出口速度229.95 m/s,且其射流等速核面积比1号喷嘴大,有效作用范围大。综上,选用9号模型的几何参数进行磨料射流流场和磨料运动特征研究。

图5 扇形射流数值模型验证Fig.5 Verification of the numerical model of the flat jet

表1 扇形喷嘴几何参数正交试验方案Table 1 Orthogonal test scheme for geometric parameters of flat jet nozzle

图6 不同几何结构参数下的扇形射流速度云图Fig.6 Flat jet velocity distribution under different geometric structure parameters

2.4 扇形磨料射流流场结构特征

2.4.1 射流流体和磨料颗粒速度场分布

本模型中流场参数设置为喷嘴压降25 MPa、围压10 MPa,磨料颗粒直径0.6 mm,密度2 700 kg/m3,质量流量0.35 kg/s。通过分析射流流体速度及磨料运动速度,研究磨料在流场不同区域中的加速特性。

图7a为射流速度分布云图。流体经喷嘴加速后形成高速扇形射流,流体速度在流场中逐渐衰减,冲击到下侧壁面后产生漫流,最后从上部流场出口返出。流体和磨料沿中心轴线A-A′方向的速度分布曲线如图7b所示。从图7b可见:流体在混合段和直管段速度变化较小,在喷嘴收缩段能量汇聚,速度迅速增加,进入喷嘴外流场后仍保持一段高速运动(该段即为射流等速核区域),在距离喷嘴出口外5 mm处达到最高速度213.8 m/s;磨料颗粒在混合段、直管段、收缩段与流体的速度曲线基本重合,在距喷嘴出口外3 mm处达到最大值209.6 m/s。这是由于在射流等速核内,流体仍然保持较高速度,在流体拖曳力的作用下颗粒会被持续加速[3]。此后,由于受到流场涡流及湍动能的影响,射流速度快速衰减,流体对颗粒的拖曳力也随之减小,磨料颗粒速度也迅速下降。因此,磨料颗粒的主要加速区域为喷嘴收缩段和射流等速核区域。此外,与不加磨料时的模拟结果相比(表1中的9号模型),射流在整个计算区域中的最高速度降到229.1 m/s,说明磨料的加入会对流体速度产生一定影响。

图7 扇形射流流体和磨料颗粒速度场分布Fig.7 Velocity field distribution of flat jet fluid and abrasive particles

2.4.2 磨料颗粒运移轨迹分析

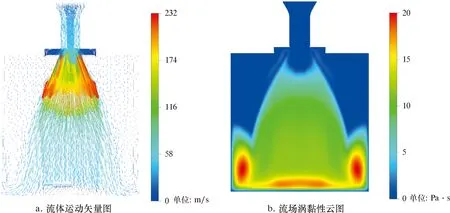

流体流动对磨料颗粒的运动轨迹有重要影响。图8a为扇形磨料射流流场中流体的运动矢量图。扇形喷嘴的结构特征使得流体成放射状从喷嘴出口流出,形成较大的扩散角。当射流束冲击到固体壁面后,流体在底面边界附近形成较大的漩涡,流场的涡黏性大幅增强(见图8b)。随后,流体速度快速衰减,以相对较低的速度从出口边界流出。

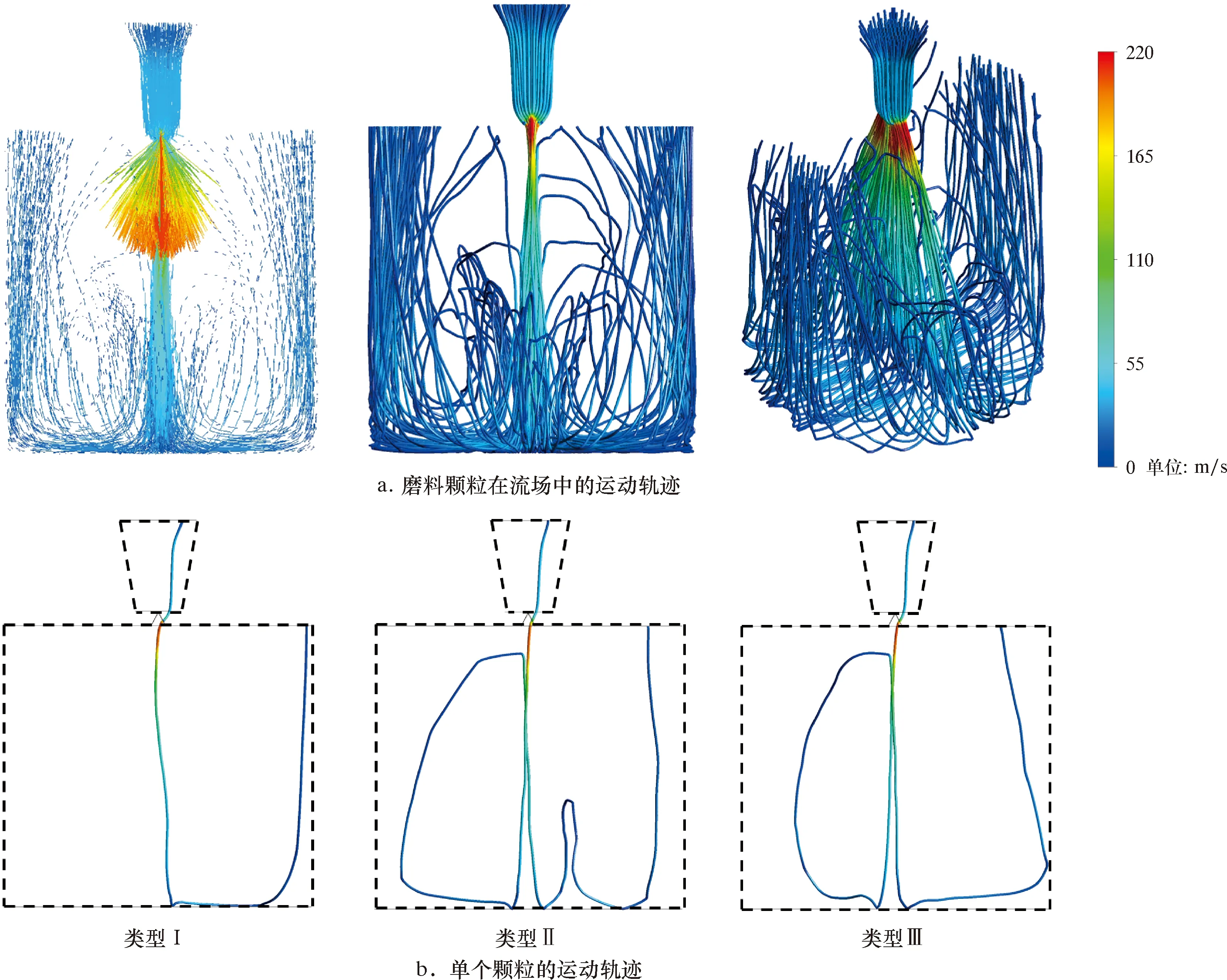

图9a为磨料在扇形射流流场中的运动轨迹。磨料在等速核区域内运动速度快、颗粒浓度高。受流体速度矢量场影响,磨料颗粒同样以扇形扩散到喷嘴外部流场中,随后运动轨迹变得相对复杂,主要受流体流动、流体涡黏性和壁面碰撞等多种因素影响,且模型假设颗粒与壁面属于弹性碰撞,使得颗粒在喷嘴外流场区域内的运动存在一定的随机性。追踪单个颗粒运动轨迹(见图9b),可分为以下3种类型:类型Ⅰ,颗粒与底面边界发生碰撞后,沿流场壁面涡动能较小的区域离开流场;类型Ⅱ,颗粒在流体涡流运动影响下,在冲击面附近区域做往复运动,直至脱离流场;类型Ⅲ,颗粒重新卷吸进入射流束中,尤其是进入到射流等速核区域内再次被加速,之后冲击底面。磨料颗粒的这种反复冲击作用,有助于煤岩的切割破碎。因此,扇形磨料射流造穴的主要作用机理在于磨料射流切割煤体的同时冲击破碎煤块。在实际喷射造穴应用中,需根据储层地质环境因素,在喷枪上布置不同喷射角度的扇形喷嘴组合,收到“网格式”的切割破碎煤岩效果,最终达到大范围应力释放的目的。

图8 扇形磨料射流流场Fig.8 Flow field of abrasive flat jet

图9 扇形磨料射流磨料颗粒运动轨迹Fig.9 The trajectory of the abrasive particles of the abrasive flat jet

2.5 扇形射流对颗粒加速效果的影响因素

2.5.1 喷嘴压降

喷嘴压降为流场入口与出口压力之差,是表征射流动能的重要参数之一[18]。喷嘴压降越大,流体和磨料颗粒在喷嘴内获得的动能越大。图10a为不同喷嘴压降下磨料颗粒沿中心轴线的速度分布。从图10a可见,随着喷嘴压降的增大,磨料颗粒的速度显著增加。

图10b为流体和磨料颗粒的最大速度随喷嘴压降的变化曲线。

由图10b可知,当喷嘴压降从10 MPa增大至30 MPa时,流体的最高速度从144.0 m/s升高到251.0 m/s,磨料颗粒的最高速度从138.4 m/s升高到242.1 m/s。因此,水力喷射造穴过程中,在地面泵压和管线承压的允许范围内可适当提高喷嘴压降,以增强喷射破岩效果。

图10 不同喷嘴压降下磨料的速度分布Fig.10 Abrasive velocity distribution under different nozzle pressuredrop

2.5.2 质量流量

图11a为不同磨料质量流量(0.2~1.0 kg/s)条件下,磨料沿中心轴线的速度分布。从图11a可见:不同质量流量的磨料在喷嘴混合段、直管段速度曲线基本重合,在收缩段速度逐渐出现差异,而在等速核段,速度表现出明显差异,质量流量越大,磨料速度越小;达到最大速度后,质量流量越大,速度下降幅度越小。图11b为最大速度随质量流量的变化曲线。图11b表明:当质量流量从0.2 kg/s增加到1.0 kg/s时,流体速度基本不变,而磨料速度先从220.6 m/s缓慢下降到220.0 m/s;当质量流量大于0.4 kg/s时,磨料速度迅速降到208.9 m/s。这是因为当磨料入口质量流量增大时,相同压降下流体对磨料颗粒的加速效果变缓。虽然较低的质量流量可使磨料获得更高的喷射速度、增大单颗粒对岩石的冲击作用,但是磨料质量流量过低会降低颗粒对岩石的冲击频次,影响喷射造穴效果。因此现场应用中,应根据泵排量、喷嘴直径等因素选取合适的砂比,以获得最佳的造穴效果。

图11 不同质量流量下磨料的速度分布Fig.11 Abrasive velocity distribution under different spray mass flow

3 结 论

(1)椭圆形出口的扇形喷嘴射流扩散角比矩形出口和梯形出口的射流扩散角大,因此优选椭圆形出口的扇形喷嘴用于煤层气水平井喷射造穴。

(2)扇形磨料射流的颗粒加速区域为喷嘴收缩段和射流等速核区。磨料颗粒以扁平扇形状扩散到喷嘴外部流场中,随后运动轨迹较为复杂,表现为一定的随机性和反复冲击特性,其造穴的主要作用机理是切割煤体的同时冲击破碎煤块。

(3)在模拟条件下,磨料颗粒的运动速度随喷嘴压降的增大而增大、随质量流量的增加而减小。

(4)煤层气水平井扇形磨料射流造穴实际应用中,需根据储层地质环境因素,优化布置水平段上不同喷射角度的扇形喷嘴组合,在泵压和管汇允许的情况下,提高喷嘴压降、合理控制砂比,以收到“网格式”的切割破碎煤岩效果,达到大范围造穴的目的。