工序尺寸换算中假废品的判定及补救措施研究

2021-03-22冯文慧马晓三

冯文慧,马晓三,2

(1.黄河交通学院机电工程学院,河南焦作454950;2.河南理工大学机械与动力工程学院,河南焦作454000)

在零件机械加工工艺编制过程中,当工艺基准与设计基准不重合时,需利用工艺尺寸链对零件的工序尺寸及其公差范围进行换算[1]。工艺尺寸链的封闭环尺寸通常是指在零件设计图中直接标出的设计尺寸,需要在加工过程中间接保证其合格。在实际加工中,采用极值法计算工艺尺寸链时经常会出现工序尺寸超出由换算确定的允许公差范围的情况,但在后续加工过程中,通过采取适当的补救措施仍然能够保证最终设计尺寸符合要求。这种工序尺寸不合格而最终设计尺寸可能合格的产品被称为假废品。

在实际加工中,假废品产生后工序尺寸不合格的状况会传递给需间接保证的最终设计尺寸,此时若忽略了在后续加工工序中的补救,则可能导致最终设计尺寸不合格的真废品产生。同时,假废品的出现容易引起零件检验的误判,增加了产品的加工、检验成本[2]。因此,对假废品产生的原因进行分析,并对假废品的识别方法和后续加工工序中的补救措施进行研究,对于避免零件由假废品转化为真废品以及降低零件的加工、检验成本具有非常重要的意义。

王晓慧等[3-7]基于虚公差理论提出了一种判定假废品工序尺寸公差范围的计算式;胡小东等[8]针对假废品的判定提出了一种计算工艺尺寸链的“改进极值法”;陈思义[9]根据工艺尺寸链中各组成环尺寸的误差补偿关系,提出了一种假废品判定方法。上述研究从工艺尺寸链计算角度出发,提出了判定假废品工序尺寸公差范围的计算方法,具有较强的通用性,但是均未充分考虑加工过程中先于工序尺寸生成的其他尺寸的实际偏差对假废品判定的影响,从而导致计算得到的假废品工序尺寸公差范围均偏大。

刘龙田[10]基于工序尺寸链中各组成环尺寸的实际加工测量值,提出了用于假废品判定的“实测计算法”;李永祥[11]从零件加工过程中工序尺寸的形成和测量等角度出发,分析了假废品产生的原因,并提出采用复检的方法对假废品进行判定;李双成等[12]从工序尺寸换算、加工和测量等方面分析了假废品产生的原因,并提出了假废品判定方法和避免假废品产生的改进措施。上述研究从尺寸加工、测量等方面出发,充分考虑了除工序尺寸外的其他尺寸的实际偏差,使得假废品的判定方法对实际加工情况有较强的针对性,但是均未从尺寸链计算的角度来考虑可用于判定假废品的工序尺寸公差范围,且假废品判定步骤较为繁琐。

综上所述,目前大部分研究均围绕零件加工过程中假废品的产生原因、判定方法和预防措施等方面展开,而对于假废品产生后的补救措施(即避免假废品转化为真废品)的研究并不多。

基于此,笔者拟以工序尺寸换算中工艺尺寸链极值法反计算的原理和特点为基础,对假废品产生的原因进行研究。将工序尺寸作为封闭环尺寸,建立新的尺寸链,并采用极值法正计算得到间接保证最终设计尺寸合格的必要不充分条件,并结合先于工序尺寸生成的组成环尺寸的实际偏差,提出一种新的假废品工序尺寸公差范围计算方法。在假废品产生后,针对在后续加工工序中如何避免最终设计尺寸不合格的真废品的产生,利用工艺尺寸链中各组成环尺寸的相互补偿关系,提出采用对后续加工尺寸进行公差压缩的方法来补偿工序尺寸,并提出采取补救措施后尺寸极限偏差和公差的计算方法。

1 假废品产生原因分析

1.1 假废品产生原因理论分析

在工艺基准与设计基准不重合的情况下,采用工艺尺寸链对零件加工工序尺寸进行换算的目的是:通过合理确定工序尺寸的基本尺寸P、上极限偏差es和下极限偏差ei来间接保证最终设计尺寸合格,以满足设计要求[13]。

1.2 假废品产生原因实例分析

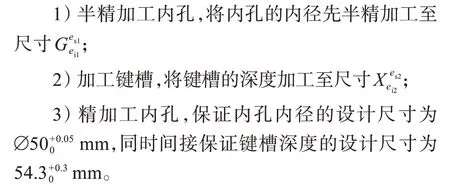

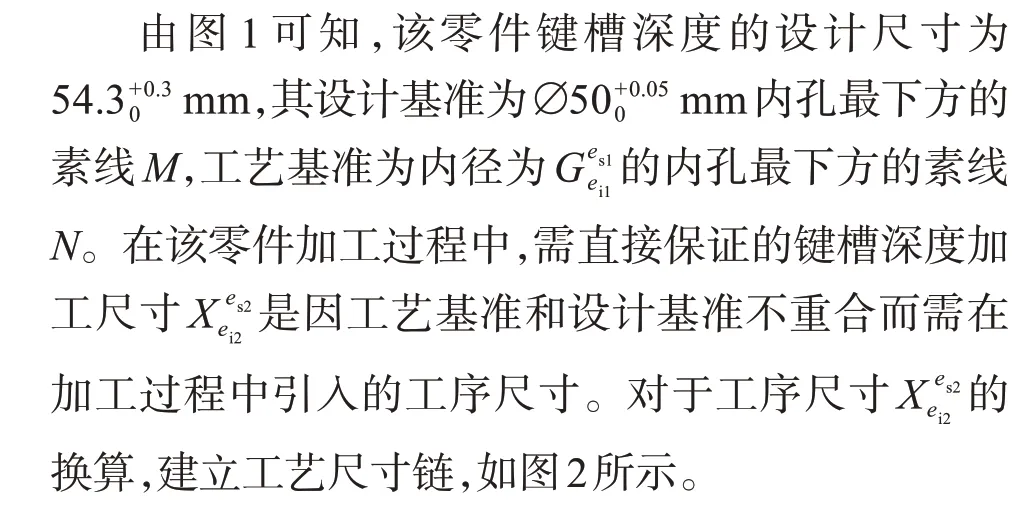

某零件内孔及键槽的设计尺寸和工序尺寸如图1所示,采用以下工艺进行加工:

图1 某零件内孔及键槽的设计尺寸和工序尺寸Fig.1 Design dimension and process dimension of inner hole and keyway of a part

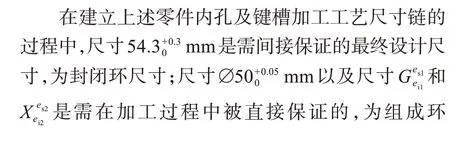

图2 某零件内孔及键槽加工的工艺尺寸链Fig.2 Technological dimension chain for inner hole and keyway machining of a part

2 假废品判定方法

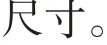

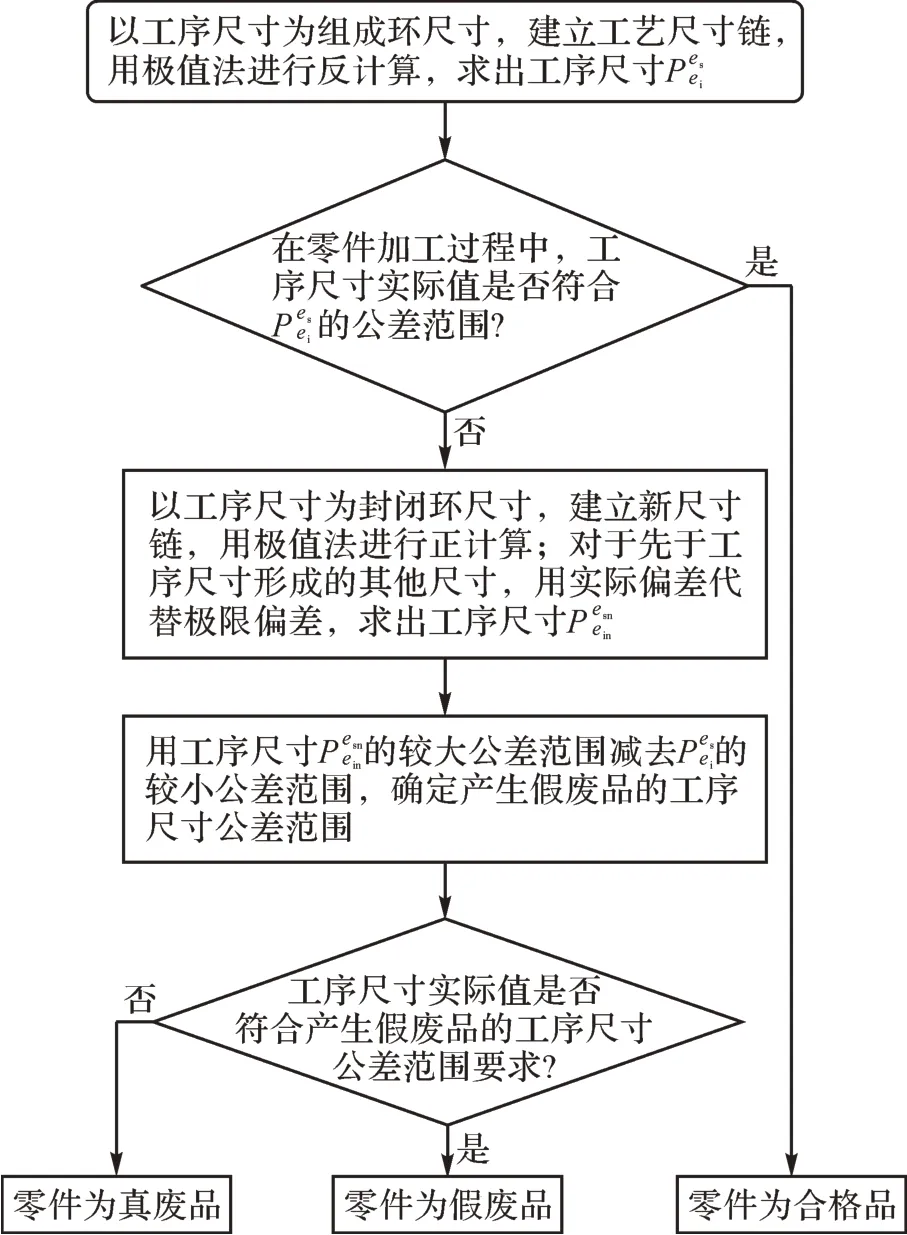

2.1 假废品判定流程

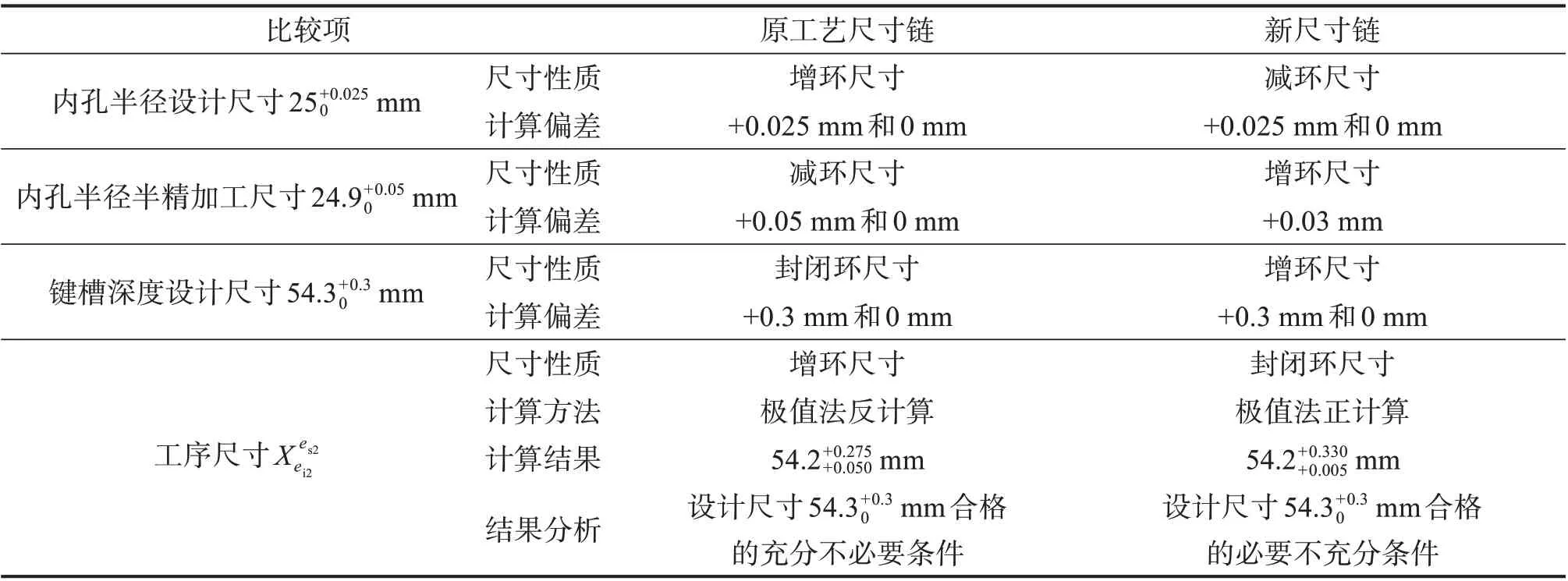

2.2 假废品判定实例分析

图3 假废品判定流程Fig.3 Ⅰdentification flow of false waste product

表1 原工艺尺寸链和新尺寸链的换算过程对比Table 1 Comparison of conversion process between original technological dimension chain and new dimension chain

3 假废品的补救措施

3.1 假废品的补救原理

3.2 假废品补救过程中的公差压缩

在假废品补救过程中,若要使后于工序尺寸生成的某组成环尺寸尽量大,则在加工过程中需将其公差在原公差范围内向上极限偏差方向压缩。例如,对于需尽量大的组成环尺寸A,设公差压缩前其上极限偏差为es(A),下极限偏差为ei(A),尺寸公差T(A)=es(A)-ei(A);则公差压缩后其上极限偏差仍为es(A),下极限偏差变大为e'i(A),尺寸公差T'(A)=es(A)-e'i(A)。由此可知,尺寸A的公差压缩量为该尺寸对工序尺寸的补偿量Q(A),可表示为:

若要使后于工序尺寸生成的某组成环尺寸尽量小,则在加工过程中需将其公差在原公差范围内向下极限偏差方向压缩。例如,对于需尽量小的组成环尺寸B,设公差压缩前其上极限偏差为es(B),下极限偏差为ei(B),尺寸公差T(B)=es(B)-ei(B);则公差压缩后其下极限偏差仍为ei(B),上极限偏差变小为e's(B),压缩后尺寸公差T′( )B =e's(B)-ei(B)。由此可知,尺寸B的公差压缩量即该尺寸对工序尺寸的补偿量Q(B),可表示为:

对于先于工序尺寸生成的组成环尺寸,虽然在假废品产生后,无法再对其采取补救措施,但实际上这些组成环尺寸已对工序尺寸形成补偿。当某个先于工序尺寸形成的组成环尺寸C因假废品补救需尽量大时,其对工序尺寸已形成的补偿量R(C)可表示为:

式中:C*为尺寸C的实际偏差;ei(C)为尺寸C的下极限偏差。

当某个先于工序尺寸形成的组成环尺寸D因假废品补救需尽量小时,其对工序尺寸已形成的补偿量R(D)可表示为:

当后于工序尺寸生成的每个组成环尺寸被分配到对应的公差压缩量之后,可以确定公差压缩后每个组成环尺寸的上极限偏差或下极限偏差。当在假废品补救过程中需尽量大的组成环尺寸A 的公差压缩量为Q(A)时,公差压缩后该尺寸的下极限偏差(A)为:

当在假废品补救过程中需尽量小的组成环尺寸B 的公差压缩量为Q(B)时,公差压缩后该尺寸的上极限偏差e's(B)为:

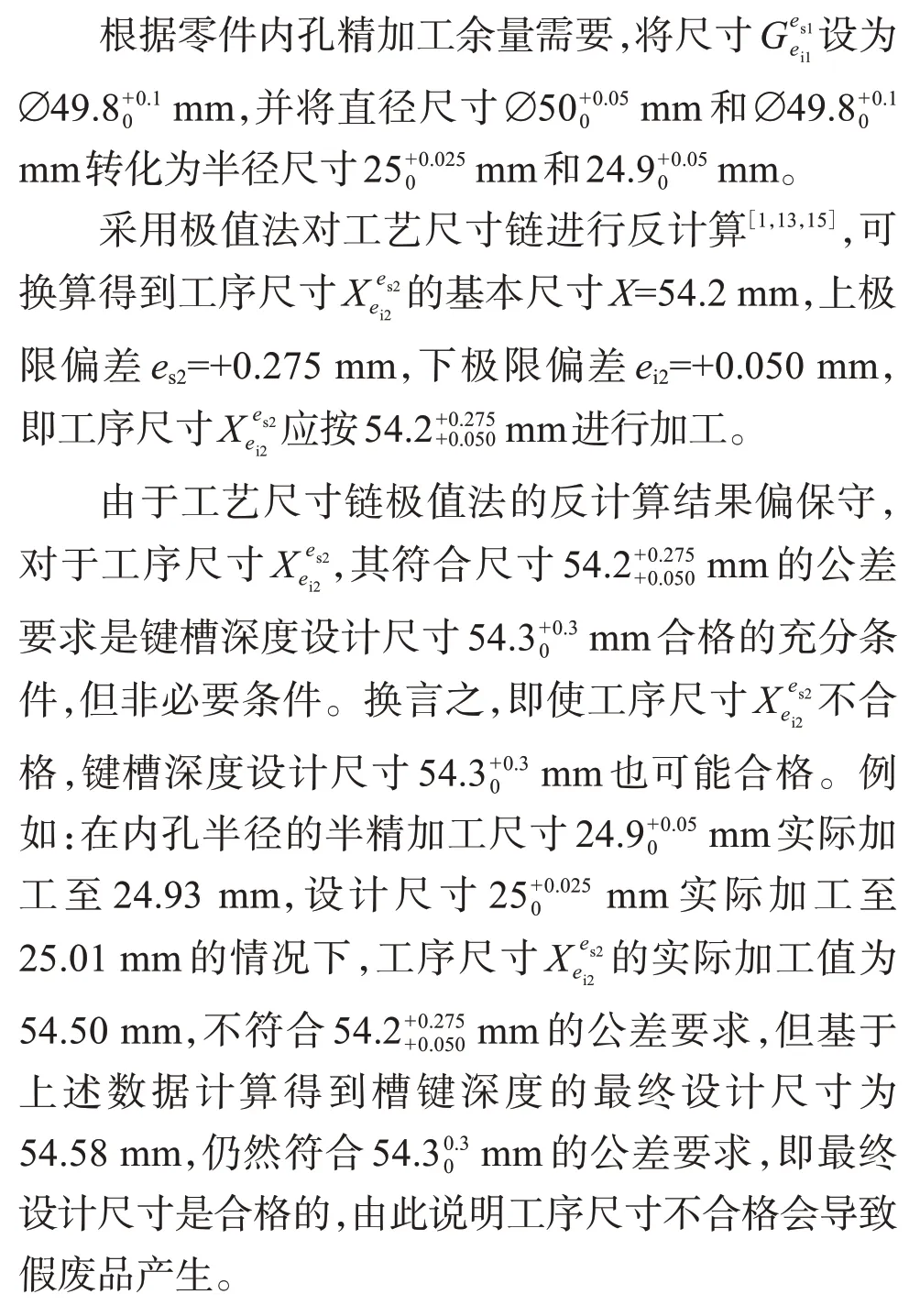

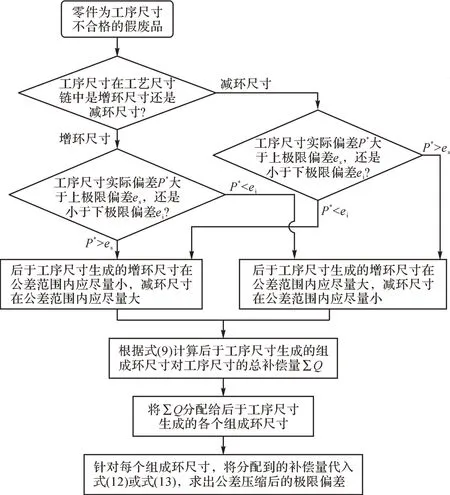

联立式(9)至式(13),可实现对后于工序尺寸生成的所有组成环尺寸在公差压缩后的极限偏差的计算,具体流程如图4所示。

图4 后于工序尺寸生成的组成环尺寸公差压缩流程Fig.4 Flow of tolerance compression of composition loop dimension generated after process dimension

根据式(9)可以看出,假废品的补偿难度取决于工序尺寸实际偏差P*相对于极限偏差的偏离量W(P)和先于工序尺寸生成的组成环尺寸已形成的总补偿量∑R:工序尺寸实际偏差的偏离量W(P)越小,已形成的总补偿量∑R越大,则后于工序尺寸生成的组成环尺寸总补偿量∑Q 就越小,后续加工工序中的补偿难度就越小。∑Q ≤0 mm意味着工序尺寸实际偏差的偏离量W(P)已经被先于工序尺寸生成的组成环尺寸完全补偿,则在后续加工工序中无需再对工序尺寸进行补偿,也无需对后于工序尺寸生成的组成环尺寸进行公差压缩,即可保证最终设计尺寸在要求的公差范围内。

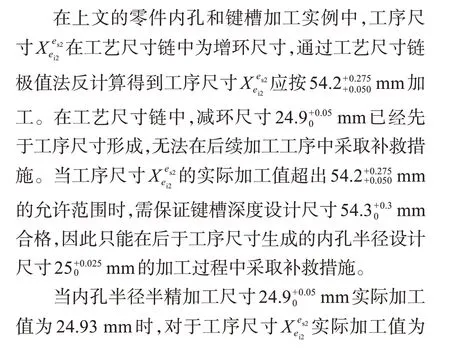

3.3 假废品补救实例

表2 不同情况下假废品的补救措施分析Table 2 Analysis of remedial measures for false waste product under different conditions

4 结 语

1)在采用工艺尺寸链极值法对工序尺寸进行换算的过程中,仅考虑单个已知尺寸的极限偏差,未考虑工艺尺寸链中各组成环尺寸之间的相互补偿作用时计算得到的工序尺寸公差范围都偏保守。而工序尺寸合格是间接保证最终设计尺寸合格的充分不必要条件,这是假废品产生的根本原因。

2)将工序尺寸作为封闭环尺寸,建立新的尺寸链,采用极值法正计算得到了间接保证最终设计尺寸合格的必要不充分条件,并结合先于工序尺寸生成的组成环尺寸的实际偏差,提出了一种新的判定假废品工序尺寸公差范围的计算方法和流程。该计算方法基于新尺寸链,并充分考虑除工序尺寸外其他尺寸的实际偏差,在原有研究方法的基础上有效缩小了假废品的工序尺寸公差范围,使得假废品的判定较为准确,同时对零件加工实际情况具有较强的针对性,使得假废品的判定简单易行。

3)利用工艺尺寸链中各组成环尺寸的相互补偿关系,提出了采用对后续加工尺寸进行公差压缩的方法来补救假废品,并给出了这些尺寸公差压缩后的极限偏差和公差的计算方法和流程。

所得研究结果可为生产实践中假废品的识别和判定提供理论依据,通过在后续加工工序中采取有效的补救措施来避免假废品转化为真废品。此外,上述研究思路可为关于零件加工工艺尺寸链的其他研究提供借鉴和参考。