一种高速机车主动齿轮参数化设计*

2021-03-22祝贺,高彬

祝 贺,高 彬

(中车株洲电力机车有限公司,湖南 株洲 412001)

0 引 言

随着2002年设计时速270 km的“中华之星”的研发成功,掀开了中国客运机车提速的序幕。如今中国经济发展需求,客车和货车全线提速,机车向着高速重载的方向发展[1]。

齿轮副作为驱动系统的核心部件,需要满足、负荷大、速度高、精度高等特点。同时机车齿轮副还需要承受较大冲击载荷和严重偏载的要求,并持续保持良好性能。空间尺寸和重量等因素也制约着齿轮的设计[2]。目前低速机车齿轮多采用齿轮轴形式,即内锥结构,随之速度的不断提高,外锥式齿轮结构的应用越来越广泛。

齿轮副中的主动齿轮相对于从动齿轮,齿数少,强度较弱,同时转速更高,更容易疲劳,所以必须强度高,韧性好。但是结构限制对设计提出了很高的要求。笔者将通过对某出口客货两用机车主动齿轮的设计过程的阐述,得出高速机车齿轮设计的一般方法和流程,有效规避设计失误,达到应用要求,成功解决薄壁齿轮设计上的难点。

1 车辆设计基本参数

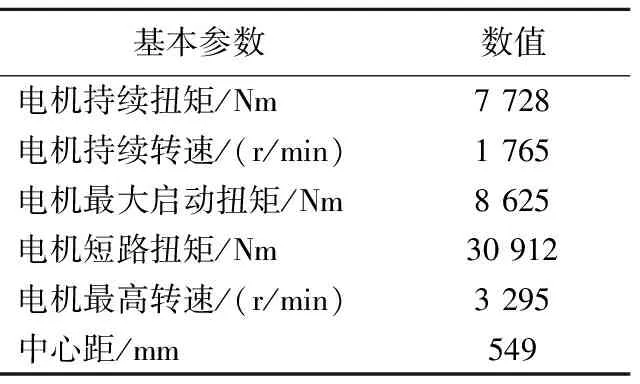

某出口客货两用机车的设计参数如表1所列。

表1 车辆基本信息表

2 主动齿轮结构设计

2.1 确定轮齿基本参数

根据GB/T 3480.5《直齿轮和斜齿轮承载能力计算》标准,通过计算,取齿面接触强度的安全系数为1.3,齿根弯曲强度的安全系数为1.6,采用等滑移比方法,得变位齿轮的参数见表2所列。

表2 轮齿计算结果参数表

2.2 确定主动齿轮结构

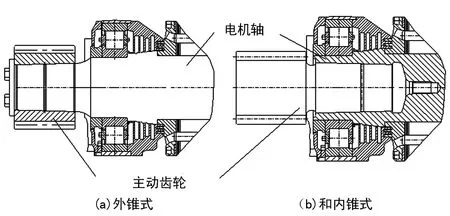

主动齿轮的结构分为外锥式和内锥式,如图1所示。外锥是电机轴伸出电机,主动齿轮为齿圈套入电机轴上;内锥是电机轴设有内锥孔,主动齿轮为轴头插入内锥孔内。

图1 主动齿轮结构示意图

主动齿轮结构的设计原则:

(1)满足电机轴承选型。转速越高,轴承内径越小,电机轴直径越小。

(2)满足电机轴强度要求。

(3)小于轮齿齿根圆直径154.9 mm,并留有最够厚度,保证强度。

根据电机启动扭矩和最高转速,选择电机D端轴承为N326,轴承参数如表3所列。

根据以上设计原则,如果采用内锥式结构,受电机轴承内径130 mm限制,主动齿轮轴头直径将小于100 mm,无法承受弯矩。故采用外锥式结构,能有效增加支撑轴直径,提高其强度。

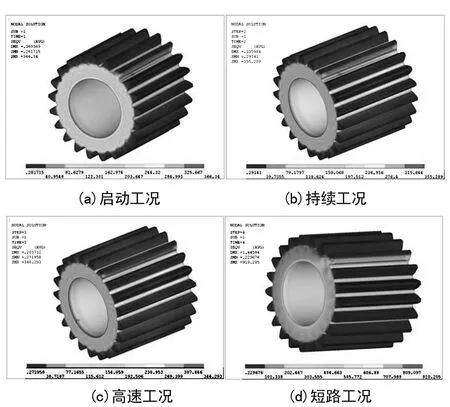

2.3 确定主动齿轮内孔最大直径和强度分析

外锥式联接,是主动齿轮与电机轴通过小锥度过盈配合组装而成。主动齿轮内孔的最大直径直接关系到齿轮过盈时的强度。根据电机轴强度计算,选取齿轮内孔最大直径为108.15 mm,单边过盈量为0.09 mm,接触摩擦系数为0.17,通过FEM模拟和计算[3],如图2所示,启动工况最大应力在齿根处,应力为366.34 MPa,持续工况的最大应力同样出现在齿根处,应力为355.289 MPa,高速工况下的最大应力出现了近电机端的配合面处,应力为346.293,短路工况的最大应力出现在齿面的节圆处,此处为齿轮啮合时的边缘效应,应力为910.205 MPa。启动、持续和高速工况均为超过齿轮材料的屈服强度极限σs=850 MPa,短路工况未超过齿轮材料的抗拉强度σb=1 100 MPa,满足设计要求。

图2 主动齿轮FEM模拟von-miss应力分布云图

将主动齿轮的主应力值进行投影,将投影最大主应力值、最小主应力值和平均主应力值进行goodman疲劳曲线分析,启动、持续和高速工况下的主应力均在goodman曲线内,见图3,满足设计要求。

图3 goodman曲线疲劳分析

2.4 主动齿轮内孔过盈量分析和确认

主动齿轮需要传递电机的输出转矩,所以过盈量需要足够满足电机输出的最大扭矩30 912 Nm。根据GB/T 5371《公差与配合 过盈配合的计算和选用》,对初步选择的单边0.09的过盈量进行校核。根据公式1和2计算得传递该最大扭矩需要的最小过盈量为δmin=0.032 8 mm,不产生塑性变形的最大过盈量为δmax=0.351 9。

(1)

(2)

式中:pf为结合压力;df为结合直径;E为材料的弹性模量;C为计算系数(可查表得)。

选取的直径过盈量为0.18 mm满足计算要求,且比较居中,考虑到制造公差比较合适。

2.5 确定主动齿轮与电机轴的压入量

以上计算校核得到的0.18过盈量最终需要通过主动齿轮压入电机轴的深度来保证,如图4所示。根据加工能力和经验[4],选取主动齿轮大端直径为102.9(-0.18/-0.202),电机的大端直径为102.9(0/-0.022)。通过计算,确定压入量为3.5(+0.3/0),此时的实际过盈量在0.175 mm~0.19 mm之间,满足设计要求。

图4 主动齿轮压入量图示

2.6 确定主动齿轮压装温度

主动齿轮在安装时是通过加热压装,而拆卸时是通过注油推卸。所以需要根据过盈量和材料的热膨胀系数,估计齿轮热套时的温度供组装使用[5]。

取材料的线膨胀系数al=1.1×10-5 1/K,装配最小间隙Δ=0.09 mm,装配环境温度T=20 ℃,通过公式(3)得热套温度为184 ℃,考虑到热套过程中的迅速冷却,允许加热最高温不超过200 ℃。

(3)

式中:δmax为实际最大过盈量;Δ为装配最小间隙;al为材料的线膨胀系数;df为结合直径;T为装配环境温度。

2.7 齿轮修形

对于悬臂式结构齿轮,由于受力不均匀,尤其在传递大扭力的情况下轴身变形更加明显。为了尽量保证齿轮在啮合时抵消轴身变形带来的齿面啮合不均匀现象,导致齿面出现胶合或点蚀等失效形式,需要对主动齿轮进行齿顶修缘和齿向修形[6]。针对该车力矩大小和尺寸,对电机轴进行校核后,该主动齿轮的修形图见图5所示。

图5 齿轮修形示意图

3 结 语

笔者对某客货两用机车高速重载主动齿轮的设计过程,既结合了电机设计的要求,又根据自身空间和结构限制,通过FEM强度分析,以及公式计算,最终确定了其齿轮参数,以及内孔尺寸,并根据尺寸换算出组装过盈量和热套温度。该设计已经成功装车,如图6所示,运行平稳安全。

图6 齿轮装车实物图片

通过笔者的设计举例,高速机车普遍采用的外锥式齿轮的设计过程需要注意以下方面:

(1)齿面接触疲劳强度的校核和抗胶合计算。

(2)锥孔大端与齿根厚度强度分析。

(3)安装过盈量的选取。

(4)齿轮修行设计。

根据笔者设计思路,可以完整有效的对外锥式主动轮进行设计,在实际应用上有很强的借鉴性。