柴油加氢高压换热器结垢腐蚀分析

2021-03-22宗廷贵

马 超,孙 晨,宗廷贵

(中国石油宁夏石化公司,宁夏银川 750026)

中国石油宁夏石化公司200 万吨/年柴油加氢装置,由中国石油华东设计研究院设计,于2011 年12 月建成投产。装置设计规模200 万吨/年,操作弹性60%~110%,原设计为柴油加氢精制装置,主要生产国III 标准精制柴油;近年来,随着产品的不断升级要求,装置不断优化改造,目前装置严格按照国VI 标准生产柴油。装置高压换热器E102AB,原设计为反应生成油/低分油换热器,作为本装置反应系统核心设备。加氢反应系统的特点是临氢、高温、高压,临氢系统的设备在高压、高温的氢气环境中,容易产生氢腐蚀等损伤;加氢反应过程会发生脱硫、脱氮及脱氯等反应,反应产物存在H2S、HCl、NH3等,在水存在的低温部位易产生H2S(HCl)—NH3-H2O 型腐蚀,会产生铵盐及磨蚀,最终会导致在换热器等设备管线内壁结盐[4,5];此外,由于反应器催化剂在装填过程中会产生催化剂粉末,催化剂粉末及原料油中未过滤掉的杂质等随介质的流动不断带出反应器,易在发生结盐、内壁缩小的换热器管束内聚集,随着时间的积累会形成硬垢,即使频繁的注水冲洗也很难除去,从而严重降低了换热器的换热效率,影响装置的安全稳定长周期运行。

1 反应系统运行状况

1.1 高压换热器E102 的运行情况

柴油加氢装置反应系统原设计有两处注水点,一处为反应产物空冷器A101 入口前,一处为E102 管程入口前,A101 入口设计温度为145 ℃,E102 管程出入口设计温度分别为226 ℃、139 ℃,设计压力为6.32 MPa,反应系统两注水点由同一注水泵进行注水,A101 入口为连续注水,E102A 入口前间歇式注水,高压换热器E102AB 为双管程U 型管式换热器,两换热器进行串联使用;装置自建设开工以来,高压换热器E102AB 运行相对稳定,换热器管程进出口压差相对稳定,基本保持在0.5~0.7 MPa,但运行中表现出换热器换热效率相对较低问题,实际运行中E102 热端温差为70~80 ℃;本周期运行后期,特别是装置在夏季高负荷运行期间,此问题更加突出;由于换热效果差,导致后路反应产物空冷器A101 入口温度较高,最高超过155 ℃,远超设计值(设计为145 ℃),导致空冷满负荷运转条件下,冷后温度频繁远超设计温度,亦对循环氢压缩机的安全运行产生了风险隐患。

1.2 E102 的传热系数核算

鉴于装置E102 的实际运行情况,本年度5 月通过aspen 模型,对E102 实际运行工况进行模拟计算,得出了E102 的运行传热系数,计算过程如下:

(1)E102 核算数据采集:传热系数数据模拟采用aspen 流程模拟计算,冷端低分油通过精制柴油、石脑油、汽提塔顶气拟合而成,壳程进出口温度、管程进出口温度、壳程介质流量均采取DCS 仪表显示值。热端反应产物通过低分油、循环氢拟合而成,循环氢流量采用循环氢压缩机入口流量。核算后热端热负荷为11 441 kW,冷端热负荷为10 972 kW,偏差在4.3%,核算的换热器参数(见表1)。

表1 E102 参数

(2)换热器传热系数核算:以热端热负荷为基准进行换热器计算,核算传热系数为92.5 W/(m2·K),而正常污垢状态下传热系数为373.4 W/(m2·K)。

模拟核算结果表明,目前反应产物/低分油换热器E102 的传热系数与正常污垢状态下的传热系数偏差较大,致使换热器换热效率低下;初步分析为换热器管束内部可能存在结垢现象,从而严重影响了换热器的传热;针对这种现象,决定于2020 年装置运行第三周期大检修期间,对高压系统换热器进行全面拆检;此外,为确保装置正常安全生产,工艺通过增加E102 前定期注水频次,并加强对高压换热器的运行监控,保持正常生产运行。

2 大检修情况

2.1 E102AB 拆检情况

2020 年7 月大检修拆检发现,E102A 分程箱出现裂纹,裂纹长度约10 cm,并且延申至筒体,两台换热器管束存在不同程度的结垢堵塞,其中E102A 较为严重。E102B 壳程试压发现管板存在两处漏点,管束一处漏点。两个换热器管口均有不同程度的结盐情况,管箱管板及管束外表面存在坑蚀现象。

2.2 E102 结垢腐蚀分析

2.2.1 铵盐腐蚀分析 加氢进料中由于含油S、N、Cl等杂质,经加氢之后,在反应产物中形成了H2S、NH3和HCl 腐蚀介质,各物质相互反应,生成了NH4HS 和NH4Cl,通过计算NH4Cl 在本反应系统的结盐温度为160 ℃左右,因而,反应流出物在高压换热器低温部位冷却过程中,在管道内壁产生了硫氢化铵和氯化铵盐的沉积、结垢,而E102 前采取间断注水,注水进入换热器后分散不均匀,部分管束没有得到较好的水洗,在冲洗缺少液态水的情况下长期积盐成垢,最终堵塞管束。此外,为了防止高压换热器的结盐堵塞管束,每周定期于E102A 前注水冲洗,这就形成了H2S-NH3-H2O-HCl冲刷腐蚀体系。由于管箱内空间相对较大,NH4HS 和NH4Cl 溶液在该部位停留,发生了电化学腐蚀。同时当铵盐晶体夹在相对运动的两金属面之间,一方面会造成金属表面磨损,导致表面切削或涂层剥落,加速腐蚀;另一方面颗粒作用使表面疲劳破损,最终形成坑蚀[5,6]。

2.2.2 结垢物分析 为确定换热器管束结垢物成分,对结垢物进行了X 射线荧光分析,分析结果(见表2)。

表2 结垢物取样XRF 分析结果

从XRF 分析结果可见,样品中主要含有Al、Si、S、Fe、Na 元素,其次含有少量的Ni、Ce 等元素。由此可以判断,结垢物主要为催化剂载体成分,此外,还含有部分FeS 成分。通过分析,垢物形成原因如下:

装置自建成开工以来,由于高压换热器运行稳定,并未显示有异常,故前两周期大检修高压换热器均未彻底打开清理过;此外,自2017 年大检修以来,装置经历三次非计划停开工,每次停开工过程中,反应器工况发生较大变化,对催化剂床层产生一定冲击,催化剂的强度有所降低,催化剂在装填及在非正常工况产生的粉末,随物料流动携带进入高压换热器,非正常工况下,管束内介质相对停留,这些粉尘附着于高压换热器管程有结盐的内壁处,由于未能进行充分冲洗,随运行时间的增长,不断积累成垢;此外,装置原设计将分馏塔顶回流罐(D202)含油污水并入反应注水系统,进行回收利用,然而通过检验,D202 含油污水水质较差,水中带有大量的油泥杂质及铁锈类物质,D202 含油污水随E102A 注水进入高压换热器管程,大量杂质不断在管壁内沉积,长期累积,最终导致管束内壁结垢,堵塞管束。

由于换热器部分管束堵塞,介质正常流动受阻,从而造成管箱进出口压差过大,长期的高压及物料频繁的冲击,造成管板两端出现裂纹。

2.3 E102 检修情况

针对E102 拆检存在的问题,进行了如下检修:

(1)由于E102A 管束堵塞比较严重,约80%管束端头及尾部弯头处基本堵死,且清洗疏通比较困难,因此,聘请外委专业清洗单位(北京乐文),对管束先后进行了三次机械清洗(150 MPa 水枪),最终换热器管束得以疏通。

由于分程箱容检发现两处裂纹并延伸至筒体,处理困难较大,因此,E102A 整体外送进行热处理维修,检修返厂后经打压(管程7.9 MPa)实验合格。鉴于分程板出现裂纹,本次检修过程中在分程箱隔板增加一处平衡孔,防止分程箱再次出现裂纹。

3 高压换热器检修后运行效果

3.1 管壳程换后温度比较

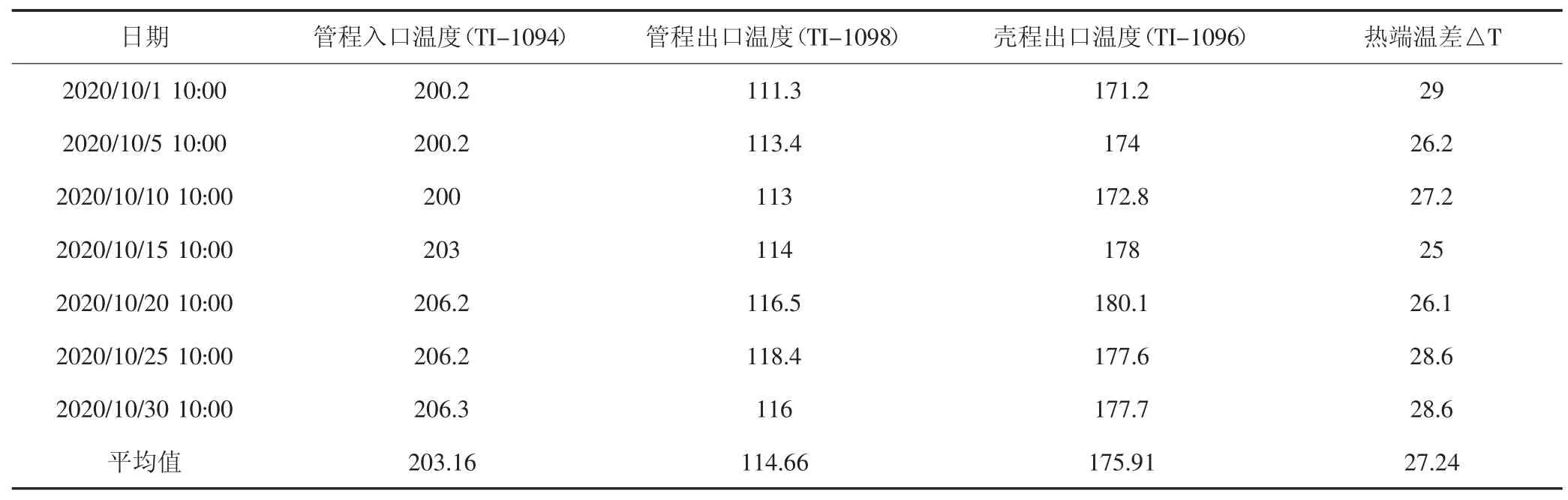

本次检修后,E102 管程出口温度TI-1098 检修前的150.2 ℃降至约114.6 ℃,壳程出口温度由TI-1096由检修前的137.3 ℃提升至约175.9 ℃,检修前换热器热端温差约76 ℃,检修后换热器热端温差约27 ℃,检修后换热器热端温差较检修前减小约49 ℃,E102 检修后运行换热效果有了明显的改善,换热器检修前后管程出口温度数据(见表3、表4)。

3.2 E102 检修后传热系数核算

(1)E102 核算基础数据:传热系数数据模拟采用aspen 流程模拟计算,冷端低分油通过精制柴油、石脑油、汽提塔顶气拟合而成,壳程进出口温度、管程进出口温度、壳程介质流量均采取DCS 仪表显示值。热端反应产物通过低分油、循环氢拟合而成,循环氢流量采用循环氢压缩机入口流量。根据模拟,核算后E102 热端热负荷为13 426 kW,冷端热负荷为13 233 kW,偏差较小,具备核算基础,参数(见表5)。

(2)换热器核算:以冷端热负荷为基准,核算传热系数为216.7 W/(m2·K),检修前计算为92.5 W/(m2·K),而理论状态传热系数为342.6 W/(m2·K),核算值为理论值63%。模拟结果表明,换热器检修后传热系数增大124.2 W/(m2·K),换热效果大幅提升。

3.3 E102 检修后运行评价

表3 E102 检修前数据

表4 E102 检修后数据

表5 换热器参数

截止目前,装置运行正常,反应系统高压换热器E102 运行良好;检修投用后,高压换热器E102 管程出口温度下降约35.6 ℃,从而降低了反应产物空冷器A101 入口温度,可有效减缓A101 因夏季高负荷期间冷却负荷不足,致冷后温度频繁超标问题,E102 壳程出口温度提高约38.6 ℃,换热效果大幅提升,壳程后路至汽提塔进料温度由165 ℃左右提升至185 ℃,可有力提高汽提塔汽提效率,避免石脑油腐蚀不合格问题发生,同时进料温度升高也有效避免了反应注水期间分馏塔带水现象,大力提高了分馏塔的平稳操作性。此外,高压换热器经过彻底清理后,高压换热器E102 管程压降由0.75 MPa 降至0.45 MPa,反应系统操作安全性得到了大力提升;反应系统循环氢压缩机因背压降低,循环氢量得到了大幅提升,循环氢量由110 000 m3/h 提高至130 000 m3/h,反应氢油比得到了大幅度提升,压缩机较低负荷下即可满足系统需求,同时,有利于增加反应深度,提升产品质量。

4 小结

(1)针对加氢高压换热器拆检情况,应加强反应系统注水管理,提高注水水质,控制加氢反应系统注水稳定,且注水量不低于反应进料的5%,以便充分冲洗结盐,避免换热器结盐成垢;此外,还应做好原料氯含量、酸性水水质监控,避免H2S-NH3-H2O-HCl 腐蚀体系的形成,对高压换热器的稳定运行有着重要的意义。

(2)针对高压换热器管束结垢成分,建议反应器装剂时有条件状况下应采取筛分装填,避免催化剂装填过程中产生大量粉末,对高压换热器稳定运行产生隐患。

(3)本次检修经验可为加氢装置换热器检修提供有利指导,建议加氢装置高压换热器每周期大检修进行一次全面拆检,以便深入了解设备内部状况。