豆芽集装箱植物工厂的研发与应用

2021-03-22王志冉张晓文周增产陈立振

王志冉,张晓文,马 铁,姚 涛,周增产,陈立振

(1. 北京市农业机械研究所有限公司,北京 100096;2. 北京市植物工厂工程技术研究中心,北京 100094;3. 北京京鹏环球科技股份有限公司,北京 100094)

芽菜是利用植物种子通过遮光发芽培育出供直接食用的蔬菜幼嫩芽苗[1],一般分为黄化芽菜和绿色芽菜。黄化芽菜有黄豆芽、绿豆芽;绿色芽菜有豌豆苗、苜蓿苗等[2-4]。芽菜具有生长速度快、生产周期短、营养丰富等优点[5]。传统的芽菜是在温室或大棚内生产,大型芽苗菜生产基地都是在搭建的厂房内生产的[6],生产过程一般都不会使用化肥、农药等,属于无公害食品[7-9]。

与黄豆、绿豆相比,豆芽的营养成分较高,含有维生素和胡萝卜素等豆类通常不含的营养物质,因此催芽是一种简单便捷且廉价的提高谷类营养成分的栽培技术[10-11]。谷类萌发时激活了内源酶系统,催化发生一系列的生理生化反应,大分子的蛋白质与糖类降解为小分子的肽、氨基酸和单糖等易吸收的物质,植酸分解,抗营养因子减少[12-14],且豆芽的口感清香脆甜,是大众餐桌上不可缺少的菜品,同时具有减肥、美容、抗衰老等功能。常见的豆芽生产类型主要是大型的豆芽生产工厂,每天生产豆芽的产量约为30 t,甚至有些工厂豆芽的日生产量多达上百吨[15-16]。还有规模稍小一些的家庭作坊,用于供应周边居民的日常消费,由于对生产环境、设备、原料、卫生需求、质量检验、生产工艺等缺乏统一的管理,豆芽质量与品质均一化程度较低。市面上还有作为小家电形式存在的豆芽机,主要用于以家庭为单位的生产消费,满足家庭所需[17]。市场常见的芽菜主要有黄豆芽、绿豆芽和黑豆芽等。

豆类在萌发的过程中需要大量的水,尤其是在下胚轴伸长的过程中需要大量的水分,此时就需要定时定量的向萌发装置中加水以补充豆芽生长所需,另外不同的水温、不同的喷淋时间对豆芽的产量和品质都有重要的影响[18-19]。因此在豆芽的生产过程中对生产操作的各个环节都有十分严格的要求。为了提高豆芽的 工厂化生产水平,精准控制豆芽生长的温度、湿度、气体浓度等环境参数,北京市农业机械研究所设计了一款豆芽工厂化生产装置——豆芽集装箱植物工厂。该装置解决了豆芽工厂化生产中自动喷淋的问题,能够 均匀、及时地进行喷淋工作,提高了豆芽的产量与品质,缩短了培育周期,提高了豆芽工厂化生产的水平。

1 豆芽集装箱植物工厂设计方案

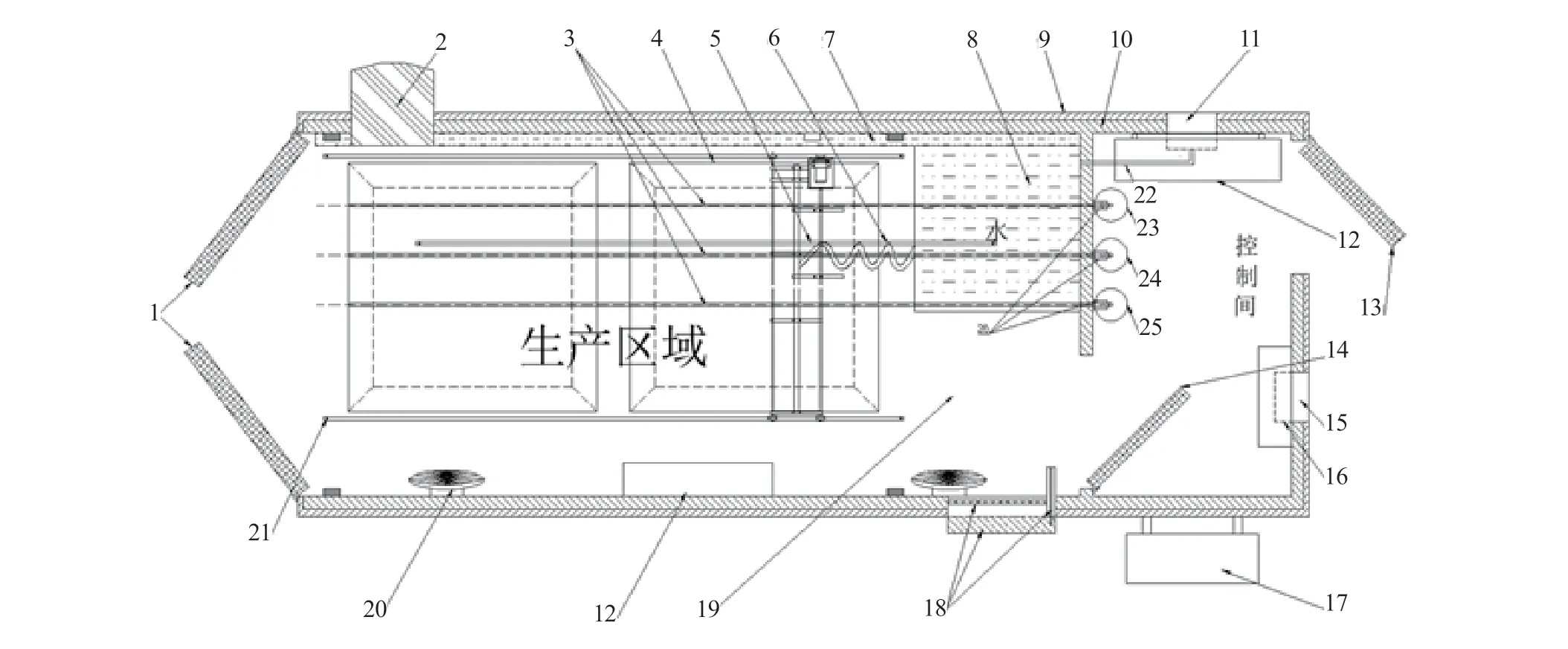

豆芽集装箱植物工厂是一种小型的豆芽工厂化生产装置。该装置为5 898 mm×2 352 mm×2 393 mm的标准集装箱经过加工改造而成,如图1 所示。该豆芽工厂化生产集装箱的生产区域与控制区域严格分开,避免了因生产区湿度大造成的配电柜内线路短路,在生产区放置2 个上宽下窄的豆芽桶和1 个水箱,豆芽桶的上方有自动喷淋装置,集装箱的两侧分别安装通风风机与侧窗。设备间有补气系统的气瓶和配电箱,生产区与设备间均安装了空调。该设计充分利用了集装箱内的空间,在固定生产体积内提高了豆芽的生产量,同时保证了豆芽的品质。小型豆芽生产装置内安装自动控制系统,对生产环境的可控度好,控制精度较高,能够生产黄豆芽、绿豆芽、黑豆芽等各种豆类芽菜。

2 豆芽集装箱植物工厂配套系统构成

2.1 豆芽集装箱植物工厂壳体

豆芽集装箱壳体是由集装箱改造而成,壳体增加进水、进电、通风口,集装箱后板增加防盗门作为前门,原有前门作为后门,在距离前门一定距离处增加由岩棉净化板和镀锌钢板组成的隔断,将集装箱分为生产区和设备区。集装箱内部通体覆盖75 mm 厚度岩棉净化板。生产区域底面设置倾斜角度,大约为5°,豆芽桶一侧偏低,并在边缘开集水槽,方便豆芽桶底部流出的水排出箱体。

2.2 豆芽培育桶

集装箱的生产区有2 个倒梯形棱台的豆芽培育桶,培育桶是上底宽1 500 mm,下底宽1 200 mm,高1 500 mm 的食品级304 不锈钢棱台桶构成,选择倒梯形棱台桶的原因是为了防止在豆芽生长过程中挤爆培养桶,减小桶内的生长压力。豆芽培养桶的底部有筛孔,铺上无纺布后,喷淋的水能够穿过豆子流出,保证生长桶内透水透气,避免桶内积水造成豆芽腐烂。

2.3 自走式喷淋装置

如图2 和图3 所示,自走式喷淋装置是由U 型滑轮、电机、电机底座、结构骨架、进水管、喷淋管和轨道构成。该装置的不锈钢骨架是由2 根实心圆管作为纵梁,4 根矩形方管作为横梁焊接而成,实心圆管的4 个端部中有3 个直接固定U 型轮,另一个U型轮与电机底座焊接。该U 型轮直接固定在电机上,带动其他3 个滑轮一起转动,电机置于焊接在骨架的电机底座上。喷淋管是由PVC 管和三通构成,通过U 型螺栓固定在横梁上,三通中间口接喷淋头。

图1 豆芽集装箱植物工厂平面图

图2 自走式喷淋装置结构

该装置用于豆芽工厂化生产中的喷淋补水环节,外界水源的水经进水管到达喷淋管,由电机提供动力,可通过控制系统发出的指令,在豆芽生产箱体的上方往复运动,均匀喷水,水量与运动速度均可调节,实现豆芽生产的智能化控制,节省人力物力,实现高效节能节水生产。当传感器感知水箱缺水时,进水水路电磁阀打开,在自来水水压下,水可流入水箱,水箱内的水在非灌溉时间可加热至符合豆芽生长的温度,环境中的各种气体检测传感器和温度传感器可感知室内空气成分的变化和温湿度变化,进而控制气瓶电磁阀的开关、空调的开关及通风系统的开关。移动喷淋系统可按照系统设定的灌溉时间定时喷淋,每次喷淋的时长可根据豆芽生产的不同阶段进行自定义设置。

图3 自走式喷淋装置

2.4 强制通风系统

强制通风系统是由通风机与侧窗构成,分别位于豆芽集装箱的两侧,成对角线分布,通风量为1 000 m³/h,能够在1.8 min 内完成整个集装箱的气体交换。侧窗内安装初效过滤器,能够有效过滤空气中的大颗粒物、虫卵和部分致病微生物等。

2.5 空调系统

豆芽集装箱植物工厂的生产区与设备间均安装空调,用于调节生产区与控制区的温度。生产区配置3匹挂式空调机,制冷量为9 000 w,制热量为8 300 w。控制区配置2 匹空调主机,制冷量为3 050 w,制热量为3 750 w。

2.6 补气系统

豆芽集装箱植物工厂的补气系统包含氮气、CO2和乙烯3 种气瓶,电磁阀和相应的管道(图4)。电磁阀控制3 种气瓶定时定量释放气体。生产区域侧墙安装有壁挂风扇,气体释放后,风扇可将气体吹散弥漫至整个空间。

图4 豆芽集装箱植物工厂补气系统

2.7 自动控制系统

控制系统由西门子S7-200 smart 系列PLC 模块、继电器、触摸屏、行程限位开关、电机调速装置及其他电路元件及电线组成。自动控制系统主要包括控制器、传感器(包括温度、湿度、气体浓度)和触摸屏(图5),通过PLC 控制系统自动控制喷淋工作,能够自动控制该生产装置内的温度、湿度、气体浓度等环境条件因子,为豆芽的萌发、生长提供适宜的环境。

3 豆芽的工厂化生产流程

豆芽集装箱植物工厂具有占地面积小,移动灵活、耗能低,操作简、维修方便等优点。豆芽集装箱植物工厂的产量主要是由2 个豆芽培育桶的容积决定的。一般1 个豆芽培育桶内放35 kg 黄豆或45 kg 绿豆,经过7 d 时间的培育生长,豆芽长满整个培育桶,重量达550 kg。在集装箱植物工厂内生产的豆芽鲜嫩、粗壮、通体洁白、直立整齐,几乎都是伸长的下胚轴,无根系的豆芽。

图5 配电箱与自动控制系统

3.1 选 种

选用市场上销售的发芽率与发芽势相对较高的绿豆和黄豆为生产材料,发芽率在95%以上,纯净度高于98%,外形上选择色泽光鲜亮丽、种子圆润饱满的豆子。原则上超过2 a 的种子就不适用了,一定要选择新种,这样发芽指数才能符合要求。

3.2 浸 种

浸种是让种子吸饱水,使其恢复萌发与生长能力的过程,首先将绿豆或黄豆种子反复清洗,在清洗的过程中,除掉泥沙、霉变、虫蛀等坏种子和杂质,经过漂洗和去除杂质后再用0.1%的高锰酸钾或1%的福尔马林消毒3~5 min。黄豆用常温水浸泡6 h 左右即可。绿豆需使用60℃的温水浸种30 min,期间不停的搅拌,然后常温下浸泡6 h。浸泡豆子的用水量是豆子本身重量的3~5 倍,浸泡结束后需再次清洗种子,洗去萌发过程中产生的粘液和腐烂的豆粒等。在豆芽培养桶的底部铺一层无纺布,将浸泡好的种子移入豆芽培养桶内。浸种的时间过短,一些酶的活性未被激活,会影响发芽的整齐度;浸种时间过长,种子因长期进行无氧呼吸会发臭腐烂,因此种子的吸水量应适宜,浸种时间应严格控制。

3.3 培 育

豆芽萌发过程要保持完全黑暗的状态,集装箱内的温度、湿度、气体浓度、喷淋水温等环境参数都由计算机进行自动控制。培育过程定时对豆芽进行喷淋,水温进行严格控制,绿豆喷淋水温30℃,黄豆喷淋水温20℃,一般3 h 喷淋一次,每次喷淋5 min。喷淋的作用不仅是为了给正在萌发生长的种子提供水分,同时,水通过萌发种子层可带走种子萌发释放的热量和CO2,起到了降低CO2含量与温度的作用。豆芽在萌发过程中最低温度不能低于10℃,最高温度不能高于32℃。集装箱内的温度参数采用自动控制,冬季24~25℃,夏季23~24℃。培养约7 d 就可以生产出直立洁白的无根豆芽。豆芽的下胚轴长至6~10 cm 时可采收。在此期间,培育人员只需每天检查喷淋管是否正常出水、及时剔除腐烂或霉变的豆芽即可。

3.4 采 收

采收过早可能会影响产量,采收过晚会影响产品的质量,因此应选择在生物量达到最大、品质最好时采收。根据操作者的栽培经验和感官判断以及对豆芽抽样测量结果,一般培养6~7 d 即可采收一茬豆芽。

3.5 培养前消毒工作

采收完一茬豆芽后需要对生产车间和培育桶进行严格的消毒。首先是生产车间的消毒,使用3.0%的石灰水或0.2%的漂白粉水溶液先对地面和墙壁进行消毒,用清水反复冲洗干净,再用紫外线臭氧消毒灯进行杀菌消毒,生产过程中保证地面清洁。培养桶的消毒,每次使用前用3.0%的石灰水或0.2%的漂白粉水溶液喷洒消毒,用高压水枪反复冲洗,然后采取高温或紫外线臭氧消毒灯进行杀菌消毒。

4 集装箱内豆芽栽培环境测定

4.1 豆芽集装箱植物工厂内温度测试

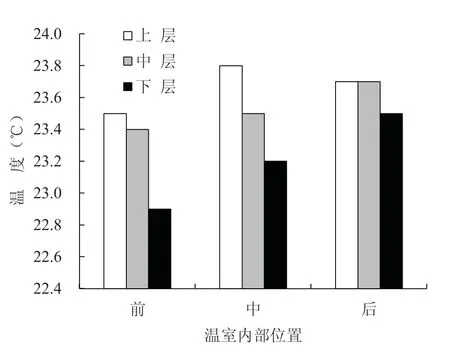

测试在北京市通州区北京市农业机械研究所试验基地进行,使用精创公司RC-4HA/C 型号仪器记录温度。在温室内前端、中间和后部以及集装箱内上中下3 层设置9 个温度采集点,测试时记录3 次取平均值。

如图6 所示,集装箱内的温度差异相差不太,最大温度与最小温度相差约0.8℃,最低温度出现在集装箱的前部下层,最高温度出现在集装箱的后端上层,集装箱内部的温度相对均一稳定。

图6 豆芽集装箱植物工厂内温度变化

4.2 豆芽集装箱植物工厂内CO2 浓度测试

种子在萌发过程中需要消耗氧气,同时释放CO2,测定集装箱内CO2的浓度可以检测新风系统的换气能力,判断空气中的O2是否能够满足种子萌发。利用红外线二氧化碳气体分析仪进行CO2浓度测定,在温室内前端、中间和后部以及集装箱内上中下3 层共设置9 个测定点,测试时记录3 次取平均值。

如图7 所示,豆芽集装箱植物工厂内的CO2的浓度高于室外,且在集装箱的前端CO2浓度相对较低,在集装箱的后端CO2浓度相对较高。但整体来看,整个集装箱内CO2的浓度在760~880 μmol/mol,整个集装箱内的CO2浓度相对均一稳定。集装箱内的通风系统与侧窗能够控制箱内的气体浓度,避免CO2过度积累,造成缺氧现象。

图7 豆芽集装箱植物工厂内CO2 浓度变化

5 结 论

相较传统生产模式,集装箱植物工厂生产豆芽具有以下优点。首先,集装箱内附75 mm 厚的保温净化板,具有保温隔热的功能;第二,采用智能控制系统对环境因子精准控制,箱内的温度、湿度相对均一,缩短了豆芽的生产周期,传统培育20~30 茬/a,集装箱植物工厂可增至40~50 茬/a,提高了复种指数,采用桶栽模式,成倍的增加了单位面积的产量;第三,豆芽集装箱植物工厂适宜生产的区域广泛,在农业园区、城市、边防哨所、高寒干旱、沙漠甚至盐碱重地等都能正常生产;第四,生产安全无污染,生产过程中使用的容器、喷淋用水、豆类等都达到了洁净的标准,生产环境也做到了与外界隔离,采用半封闭的栽培管理模式,有利于阻隔病菌进入生产环境,更容易生产出无公害甚至是绿色食品蔬菜。

采用集装箱植物工厂进行半封闭式豆芽工厂化生产,通过计算机自动控制系统对温度、湿度、通风、气体浓度、喷淋水温等环境参数进行精准控制,可调节性强且不受外界自然环境的影响,大大缩短了豆芽培育周期,可以根据上市时间、需求量等进行合理生产,按时供货,周年供应。与传统方式生产的豆芽相比,集装箱植物工厂生产的豆芽下胚轴较长且无根,口感清香脆嫩,外观品质较高,更受消费者青睐。