破片撞击下YAG 透明陶瓷复合靶的破坏特性*

2021-03-22张先锋王桂吉邓佳杰谈梦婷魏海洋

包 阔,张先锋,王桂吉,邓佳杰,韩 丹,谈梦婷,魏海洋

(1.南京理工大学机械工程学院,江苏 南京 210094;2. 中国工程物理研究院流体物理研究所,四川 绵阳621999;3.中国科学院上海硅酸盐研究所,上海200050)

装甲车辆窗口、直升机挡风玻璃、导弹整流罩等武器装备的透明部件需要材料满足轻量化、良好透光性能和优秀抗冲击破坏能力的要求。透明陶瓷兼具优良的透光性能和力学性能,由其组成的透明装甲比同面密度的防弹玻璃具有更强的抗弹性能,是透明装甲的关键材料。YAG(yttrium aluminum garnet)(Y3Al5O12)是Y2O3与Al2O3反应形成的立方体系氧化物,与其他透明材料[1-2]相比,YAG 透光性更好,制备工艺更简单,制造成本更低,适合于大批量装备,在透明装甲领域具有广阔的应用前景。在透明陶瓷组成的复合装甲中,陶瓷承担破碎、磨蚀弹体的作用[3-4]。冲击载荷下陶瓷层的破坏特征和损伤演化过程反映了材料破坏机制,与复合靶抗弹性能有紧密联系。通过特定加载条件下的冲击破坏实验能够获得陶瓷及其复合靶的加载响应特性及破坏特征,厘清破坏机制,为透明装甲结构设计提供依据。

在陶瓷材料的冲击破坏实验中,陶瓷在宏观尺度通常形成典型的径向裂纹、环向裂纹和Hertz 锥裂纹以及由锥裂纹形成的陶瓷锥,同时伴随着严重破坏的粉碎区。裂纹扩展速度、粉碎区面积等是表征脆性材料损伤程度的重要特征量。La Salvia 等[5-6]在SiC、TiB2、B4C等陶瓷的冲击破坏实验结果中观察到粉碎区的面积、径向裂纹及轴向裂纹的数量和长度均随着撞击速度的提高而增大。Mccauley 等[7]在AlON透明陶瓷EOI(edge on impact)实验中利用光弹仪观察到,随着撞击速度的提高,破坏波和损伤前缘传播速度基本保持恒定。Salem 等[2]在单层尖晶石透明陶瓷抗弹实验中观察到,径向裂纹以恒定速度扩展,环向裂纹扩展速度逐渐降低,而尖晶石复合靶与单层靶的裂纹扩展速度-时间规律则有较大差异。目前关于YAG 透明陶瓷在冲击破坏下损伤特征的研究仍然缺乏。作为实际工程应用主体的复合靶结构在冲击载荷下受到多层材料协变的作用,其裂纹扩展特征与单层陶瓷可能有所差异。

在细观尺度下,材料受载时主要的响应形式有塑性变形、孪晶、断裂、位错等。B4C的环形裂纹中具有穿晶断裂以及局部剪切特征[8]。对Al2O3、SiC、尖晶石等陶瓷的大量实验表明,加载速率及加载应力的提高会导致断裂模式由沿晶断裂主导转变为穿晶断裂主导[9-13]。Haney 等[14]在尖晶石的EOI冲击实验中观察到断裂面沿冲击方向从穿晶过渡到沿晶的现象。Subhash 等[12]认为,在低速率载荷作用下裂纹沿晶扩展为最优选择,而惯性导致了高速率载荷作用下裂纹的穿晶扩展。YAG透明陶瓷在准静态加载下表现出穿晶断裂、塑性变形等特征,在高加载速率下出现较低速率加载下更多的裂纹[15]。而鲜有报道研究典型径向、环向及锥裂纹断面的细观破坏特征,以及诸如加载速率、裂纹扩展距离等因素对其的影响。因此,需要开展相关实验,为数值模拟和理论模型的分析研究提供基础。

本文中拟开展撞击速度范围为20~300 m/s的碳化钨球形破片撞击YAG 透明陶瓷复合靶的冲击破坏实验。利用高速摄影捕捉裂纹扩展过程,获得径向、环向裂纹扩展速度;回收加载后的样品,观测其宏、细观破坏特征,分析撞击速度对陶瓷层粉碎区、弹体回弹速度、裂纹扩展速度、陶瓷锥的影响,以及细观尺度下撞击速度、裂纹扩展距离对断面破坏特征的影响。

1 YAG 透明陶瓷复合靶破片冲击实验

1.1 靶体结构及材料

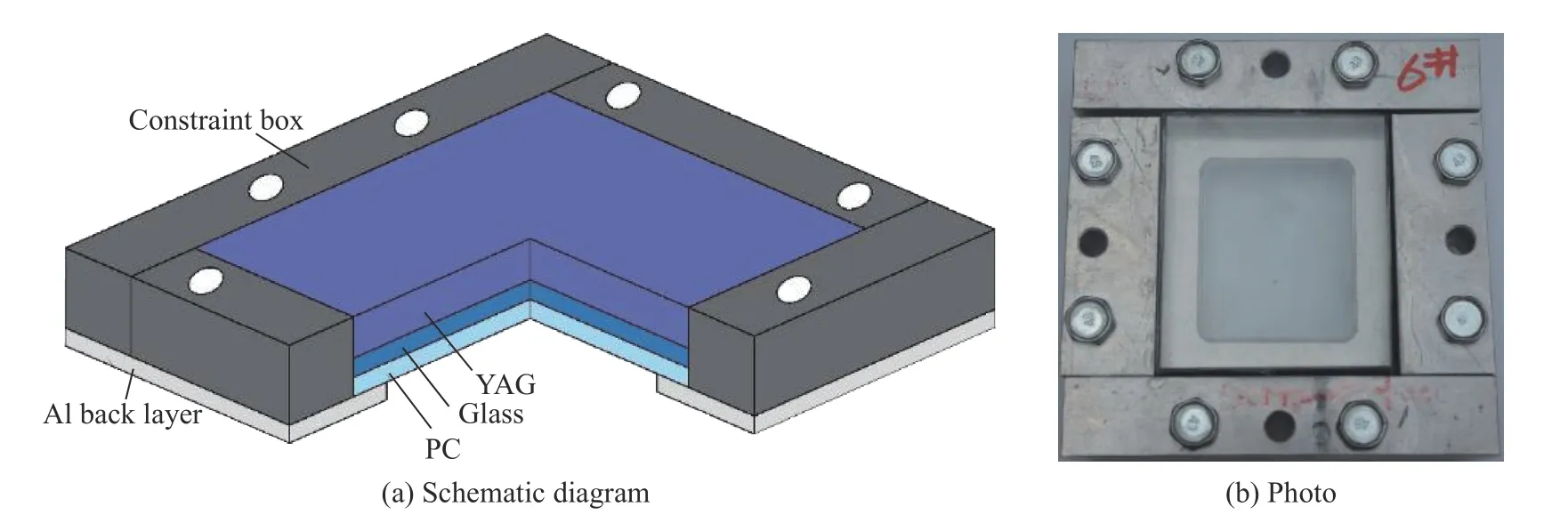

YAG 透明陶瓷复合靶均为10 mm/6 mm/6 mm 的YAG/玻璃/聚碳酸酯(PC)结构,相邻层之间用0.6 mm 的聚氨酯(PU)通过热压工艺粘接,各层横向尺寸均为80 mm×70 mm。为回收实验后复合靶,将复合靶嵌入铝框,并在铝框后面设置中空铝板以限制复合靶边界沿弹道方向位移,复合靶与铝框之间通过环氧树脂粘接。装配的复合靶结构如图1所示。

图1 装配的YAG 透明陶瓷复合靶结构Fig.1 The structure of an assembled YAG transparent ceramic compsitetarget

YAG 透明陶瓷由上海硅酸盐研究所提供,通过干压工艺烧结而成,其力学参数:密度,4 550 kg/m3;平均晶粒尺寸,10µm;透过率,99.5%;纵波声速,8 626 m/s;杨氏模量,282 GPa;准静态压缩强度,1.58 GPa;剪切模量,112.8 GPa;体积模量,188 GPa;横波波速,4 949 m/s;体波波速,6 428 m/s。

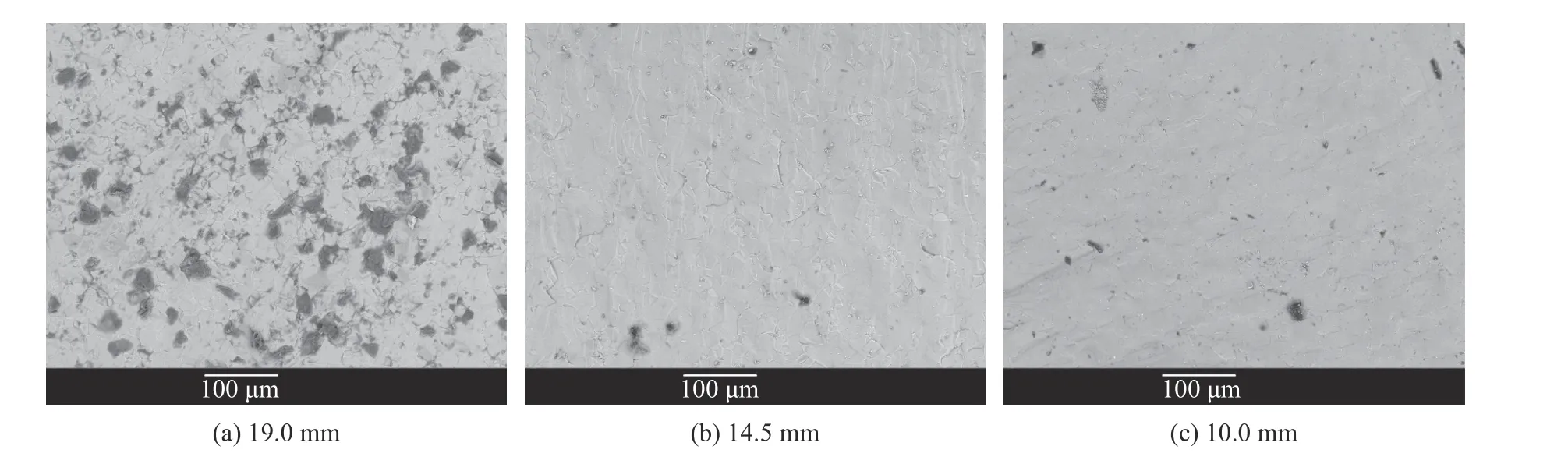

该YAG 透明陶瓷热腐蚀后的细观特征图2所示。玻璃为肖特技术公司生产,其密度为2 230 kg/m3,准静态压缩强度为273 MPa,杨氏模量为3.5 GPa,泊松比为0.25。PC为沙比克公司生产。复合靶的透过率、雾度和分辨率见表1。

图2 热腐蚀后YAG 透明陶瓷的细观特征Fig.2 Microcharacteristics of YAG transparent ceramic after thermal corrosion observed by scanning electron microscopy

表1 球形破片冲击实验配置Table1 Experimental conditions of spherical fragment impact experiments

1.2 实验装置及靶板结构

破片冲击YAG 透明陶瓷复合靶实验在内径为9 mm 的气动冲击实验平台上进行。该装置由发射室、加速枪管、回收舱、靶架等部分组成,可发射直径小于等于9 mm 的不同形状侵彻体,可将100 g 的侵彻体加速到300 m/s。实验布局如图3所示。破片采用直径为9 mm、质量为5.7 g 高硬度碳化钨球。在气压作用下,球形破片在枪管中加速并撞击固定在靶架中的复合靶。利用高速摄像机捕捉整个冲击过程中靶体及其前方视场的图像,获得破片的冲击速度、回弹速度及靶体陶瓷层的损伤演化过程。高速摄影的帧率为8×104~12×104s−1。将复合靶放入回收仓中以防止陶瓷碎片损坏相机,并在回收舱内设置合适角度的镜子将图像反射到高速摄影中,获得所观测分辨率较高的斜向图像。为了研究不同破片冲击速度作用下靶体的破坏响应,共进行8发不同冲击速度的实验。实验条件见表1。

图3 球形破片冲击YAG 透明陶瓷复合靶实验布局Fig.3 Experimental layout for impact of a YAG transparent ceramic composite target by a spherical fragment

2 实验结果及数据分析

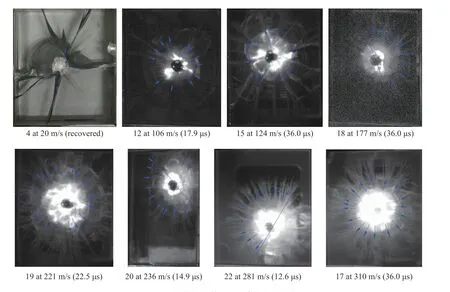

回收到的部分碳化钨破片如图4所示。破片接触陶瓷的部位出现表面磨蚀痕迹,其余部分均未产生塑性变形、破碎等现象。获得破片的回弹速度、表面磨蚀面积与撞击速度的关系如图5所示。破片表面磨蚀面积随着撞击速度的增大而增加,反映了弹靶接触面积在不断增大。此外,破片回弹速度与发射速度呈线性增长关系,当撞击速度为300 m/s左右时,回弹速度的增加减缓,说明弹靶系统储存的弹性能增量降低,该现象可能与背板变形导致弹道方向的回弹能量降低有关。图6为高速摄影中捕捉到的陶瓷层裂纹扩展图像。陶瓷层裂纹的扩展在撞击后60µs趋于停止,因此,本文中主要分析撞击后前60µs裂纹扩展情况。从图6可以看出,破片撞击靶板后细小的陶瓷粉末喷溅产生亮光,随着时间的增加或破片撞击速度的提高,陶瓷碎片飞溅越严重。由于透明陶瓷具有良好的透光性,图像中的高亮纹路反映了裂纹所在位置。裂纹表现为典型的径向裂纹和环向裂纹。径向裂纹在初始扩展阶段先迅速地从冲击点沿直线路径扩展,然后在尖端分叉成几个沿单独方向扩展的窄裂纹。整个裂纹路径类似于由枝干和分支冠组成的扫帚。在径向裂纹形成后,环形裂纹在间隔一定距离的位置瞬间产生,并将陶瓷分割成环形碎片。

图4 碳化钨破片表面磨蚀面积与撞击速度的关系Fig.4 Erosion areas of spherical fragmentsat different impact velocities

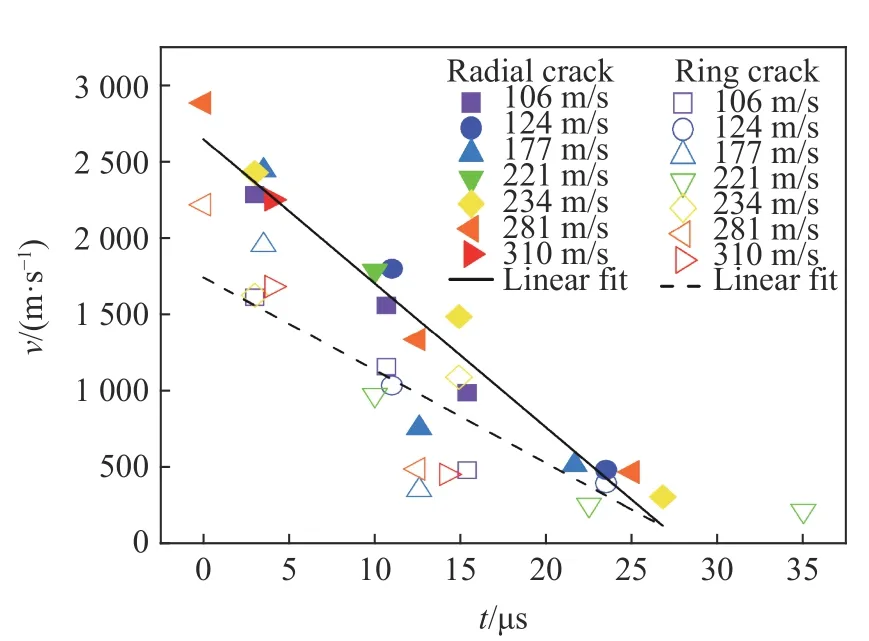

图7为裂纹扩展距离r 与时间t 的关系,由此可以计算出裂纹扩展速度v 与时间t 的关系,如图8所示。在每个图的裂纹扩展距离计算过程中,至少取4个弹着点到裂纹前缘的距离的平均值以减小误差。为了防止靶板边界效应对裂纹扩展的影响,选择远离靶板边界即有较大扩展空间的裂纹进行计算。由于环向裂纹扩展一定距离后就停止扩展,且后续产生的亮光会对距离的取值造成影响,因此,主要将环向裂纹初始扩展阶段的数据点作为参考。对裂纹扩展速度的计算结果表明,径向裂纹的扩展速度大于环向裂纹扩展速度。在不同冲击速度下裂纹扩展速度差异很小,说明裂纹扩展速度对冲击速度不敏感,YAG 陶瓷的这种特性与尖晶石和AlON[1]的相似。同时,径向裂纹和环裂纹的扩展速度随时间线性衰减,径向裂纹扩展速度衰减更快,两种裂纹在25µs后均衰减至300 m/s 左右。对比尖晶石透明陶瓷复合靶破片冲击实验中恒定的裂纹扩展速度[2],本文实验中扩展速度衰减的原因可能为YAG 材料的特殊性,或为较低的撞击速度导致的裂纹扩展驱动力不足。

图5 球形碳化钨破片磨蚀面积、回弹速度与撞击速度的关系Fig.5 Relationshipsof rebound velocity and crash area of sphericl tungsten carbide fragment with impact velocity

图6 不同撞击速度下,高速摄影捕捉到的弹靶撞击过程Fig.6 Impact processes captured by high-speed photography under different imapct velocities

图7 不同撞击速度下裂纹扩展距离随时间的演化Fig.7 Evolution of crack propagation distance with time at different impact velocities

图8 不同撞击速度下裂纹扩展速度随时间的演化Fig.8 Evolution of crack propagation velocity with time at different impact velocities

3 YAG 透明陶瓷复合靶冲击破坏特征

3.1 宏观破坏特征

冲击实验后回收到的复合靶的正面陶瓷层破坏特征如图9所示。YAG 透明陶瓷中的径向裂纹在图中用红色标记了出来。撞击点中心的陶瓷材料与胶层脱粘并崩落,陶瓷层在沿轴线截面上具有明显的Hertzian 锥裂纹特征。与SiC[6]等大厚度非透明陶瓷冲击实验中回收到的陶瓷锥体不同,YAG 在撞击过程中陶瓷锥就已完全碎裂,未回收到较为完整的陶瓷锥体,该现象与B4C[8]陶瓷受撞击下的情况类似。陶瓷锥碎裂的原因可能为,YAG 陶瓷力学性能相对于SiC等陶瓷较弱。同时,陶瓷厚度及背板支撑刚度也对陶瓷层破坏产生了影响。由于复合靶中各层较薄,破碎的玻璃层和变形的PC背板无法为陶瓷提供良好的支撑,使陶瓷层受到较大的弯矩,在宏观锥裂纹形成后比起大厚度陶瓷更容易产生进一步破碎。实验中陶瓷背面最外侧的环向裂纹陶瓷锥底部轮廓,由图9中蓝圈表示。由于锥底直径较大无法在靶面完全显示,因此锥底直径由远离边界方向且能清晰辨认的锥底轮廓尺寸确定。根据陶瓷层正面粉碎区直径和陶瓷锥底部直径及陶瓷层厚度,可以获得不同撞击速度下陶瓷锥角变化规律,如图10所示。从图10可以看出,随着撞击速度的提高,陶瓷锥角在22°~32°之间跳动,无明显的变化规律。

图9 冲击实验后回收的标记出正面陶瓷层裂纹的复合靶Fig.9 Recovered compositetargets marked with cracksin front ceramic layers after impact experiments

高速摄影中喷出的大量细小的陶瓷层粉末表明PC背板在撞击过程中储存了一定的弹性能,在撞击完成后回弹并释放为陶瓷碎片动能,使陶瓷层中心区域碎片全部喷出形成了粉碎区。将粉碎区面积除以复合靶面积,可以获得图10中归一化的粉碎区面积与撞击速度的关系。可以看出,随着撞击速度的提高,粉碎区面积逐渐增大,体现了输入动能增加导致陶瓷层破坏程度增强。撞击速度为250 m/s 左右的时粉碎区面积出现拐点。分析其原因可能是在大于该速度段的撞击速度下,弹体对靶体沿直径方向的破坏能力达到瓶颈,提高撞击速度使陶瓷层进一步碎裂的效果变弱。另一方面,由于径向裂纹已经扩展到靶体边缘,铝框的约束导致的边界效应也可能是造成该现象的原因。因此,消除边界条件的影响仍需大尺寸靶体的验证实验。

图10 归一化粉碎区中心面积及陶瓷半锥角随破片撞击速度的变化Fig.10 Variation of normalized central crash area and crack cone angle of YAG ceramic with fragment impact velocity

由于在所有撞击实验中PC均保持弹性,从靶体背面透过PC可以清晰地看到玻璃层的破坏特征如图11所示,其中用蓝色标记出玻璃层显著破坏区域。与陶瓷层类似,玻璃层出现径向及环向裂纹。由于受到陶瓷和PC的约束,玻璃中心区域无法飞出因而变为粉碎状态。相对于陶瓷层,玻璃各个方向裂纹密度均大幅增加。玻璃层最外侧的环向裂纹直径与陶瓷锥底直径大致相同,说明玻璃层破坏区域与陶瓷锥尺寸之间有明显联系。由此可以推断随着侵彻速度的增加,典型透明陶瓷/玻璃/PC复合靶结构抗弹性能增加的原因之一为:陶瓷锥角的增大使玻璃层受力面积增大,玻璃层破坏能耗增加,同时玻璃碎片作用于PC背板的面积增加使背板变形能耗增大,提升了复合靶抗冲击破坏性能。同时,玻璃层裂纹中心与陶瓷层粉碎区中心在平行与靶面的平面内的位置并不完全重合,说明先压入玻璃层的陶瓷碎片位置并不统一,陶瓷锥底破坏顺序具有随机性。

图11 冲击实验后回收的标记出背面玻璃层裂纹的复合靶Fig.11 Recovered composite targets marked with cracks in back glasslayersafter impact experiments

Strassburger 等[2]利用光弹仪获得了子弹侵彻尖晶石单层靶中陶瓷应变场及裂纹的演化,观测结果显示径向裂纹是在击靶点附近粉碎区形成后才出现的。据此可以推测径向裂纹实际上是第一次裂纹分叉产生的。撞击点形成的粉碎区是裂纹分叉形成的源头,其形成大量预制细观损伤为径向裂纹扩展创造前提条件,球面波产生的周向拉应力则是形成Ⅰ型裂纹的驱动力。本文高速摄影中清晰的捕捉到了径向裂纹在传播一定距离后由二次分叉产生的裂纹簇(如图12中蓝色箭头所指)特征。这些裂纹簇在相关侵彻实验中也能被观察到[1-2],然而少有研究关注于其破坏特征及数量变化规律。在本文实验中,沿周向分布的裂纹簇数量可以由高速摄影确定。对于较偏离中心撞击的几发实验,总裂纹簇数量由半周裂纹簇数量乘以2获得。这些裂纹簇具有以下3个典型特征:(1)沿周向均匀分布。(2)单个裂纹簇内裂纹数量随着撞击速度的提高而增大,且裂纹簇数量与撞击速度相关。撞击速度在(20~220 m/s)范围内,裂纹簇数量随着撞击速度的提高而增大。当撞击速度提高到310 m/s时,裂纹簇数量下降。(3)裂纹簇在单个径向裂纹扩展一定距离后才以分叉的形式出现。可以看出,这些裂纹簇是在撞击产生的持续的拉应力作用下产生的。径向裂纹和其分叉产生的裂纹簇良好的轴向均匀分布特性则体现了裂纹扩展过程中应力场从细观尺度到宏观尺度的转变。由于裂纹扩展阶段存在竞争机制,优势微裂纹的扩展势必导致附近拉应力场的释放从而使附近微裂纹闭合,裂纹间距越小这种相互作用越强烈。由于优势微裂纹周围应力场的覆盖范围大小相似,在圆周范围内的形成了周期均匀的裂纹分布特征。裂纹簇数量的增加体现了撞击速度对应力场的影响。接触应力的提高使得拉应力升高,从而使满足扩展条件的周向裂纹数量增加,因此裂纹更加密集。当撞击速度高于300 m/s时,裂纹簇数量的降低可能与单个裂纹簇内裂纹密度的增加有关。随着径向裂纹的扩展,在均匀宏观应力场的作用下,裂纹之间间距增大使得相互作用减弱,裂纹扩展不受相邻裂纹应力场影响,因此扩展路径较准直。Strassburger 等[2]观测到径向裂纹之间均匀的应变场体现了这点。

图12 裂纹簇特征数量随撞击速度的变化Fig.12 Variation of number of crack crowns with impact velocity

3.2 细观破坏特征

在3.1节的陶瓷层宏观破坏特征中,存在典型的径向、环向和陶瓷锥裂纹特征,形成这些破坏特征的宏观驱动力有所区别。径向裂纹在轴向拉应力作用下产生,环向裂纹在径向压缩载荷作用下产生,而锥裂纹在从陶瓷背面反射的拉伸波和边界条件的综合作用下产生。为探究这些裂纹在细观尺度下的破坏特征及形成机理,同时探究诸如传播距离、撞击速度对这些裂纹的影响,将回收的陶瓷靶中包含这些裂纹的碎片取下利用扫描电镜(scanning electron microscope,SEM)进行细观观测。

图13展示了典型的陶瓷断面特征,首先在径向、环向、锥裂纹断面中均发现了A处的滑移带、B 处塑性变形、C 处的沿晶、D处的穿晶断裂特征,断面上大部分特征为断裂特征,塑性特征较少。图14显示了3种情况下由于断面变向导致裂纹扩展模式由沿晶向穿晶转变。不论是图14(a)的两断面交叉、图14(b)的单个断面剧烈变向,还是图14(c)的单个断面缓和变向,均会出现明显的破坏特征转变。大多数断裂面直接从沿晶主导区域变为穿晶主导区域,两者的分界线一般是断面交汇处。同时,观察图15的典型锥裂纹断面,发现大面积碎片的断面上穿晶断裂的方向具有一致性,且与裂纹扩展方向相同。在锥裂纹断面中还可以观察到明显的宏观波浪纹路特征,与图14中断裂面变向形成的破坏特征转变相比,这些波浪峰两边的断裂面模式没有明显差异(如图15弧线峰处),穿晶沿晶比例几乎一致。在周期性交替的环向应力的导引下,断裂面产生了平滑的变向和波浪,最终又变为原方向形成一个完整的大断面。该特征与细观尺度下由应力场改变产生的C形解理面相似,可见裂纹扩展中应力场对裂纹扩展的影响是跨尺度的,使脆性陶瓷材料破坏特征具有分形的特性。

图13 球形破片冲击实验中YAG 陶瓷典型细观断面特征Fig.13 Typical microscopic fracture characteristics of YAG ceramic in spherical fragment impact experiment

图14 不同情况下由于断面变向导致的沿晶向穿晶转变Fig.14 Changes of intergranular and transgranular under three different conditions due to theturning of fracture surface

图15 锥裂纹断面特征Fig.15 Classical microscope characteristics of cone cracks

虽然3种裂纹扩展过程中局部应力状态较复杂且具有一定差异,局部破坏特征受到上述断面方向等多种因素影响增大了随机性,但在对大量碎片的观测下,仍能发现破坏特征随裂纹扩展距离、撞击速度的变化趋势。图15、16、17分别显示了锥裂纹、环向和径向裂纹断面随扩展距离的变化。随着裂纹扩展距离的逐渐增大,断裂面穿晶比例逐渐降低。该现象在靠近靶体自由面附近尤为明显,如图15中绿色线条指示部分所示。稀疏波的卸载使裂纹在碎片边缘处的扩展出现了大量的沿晶区。这种变化趋势基本符合陶瓷断裂耗能机制,随着裂纹的扩展和能量的消耗,裂纹扩展能力减弱,材料破碎的剧烈程度降低。同时,图16(a)中,在124 m/s撞击速度下距撞击点19.0 mm 处仍有大量穿晶断裂,相较于尖晶石在加载速率更高的冲击载荷下沿、穿晶断裂分界面距撞击点的距离(280 m/s下约18.0 mm)[14],本文YAG陶瓷穿晶断裂传播距离更大。

图16 124 m/s撞击速度下,距撞击中心3种不同距离处的环向裂纹断面特征Fig.16 Fracture surfaces of ring cracks at three different distances from the impact point under the impact velocity of 124 m/s

图17 124 m/s 的撞击速度下,距撞击中心3个不同距离处的径向裂纹断面特征Fig.17 Fracture surfacesof radial cracks at three different distancesfrom the impact point under the impact velocity of 124 m/s

撞击速度对断裂面破坏特性也有显著影响,不同撞击速度下径向、环向、锥裂纹断裂情况分别如图18~20所示。从图18~20可以清晰地看到,随着撞击速度的提高,到撞击点距离相同的径向、环向及锥裂纹沿晶断裂减少,断裂面更平直。撞击速度的提高表明材料加载速率的提高,YAG 在高加载速率下裂纹扩展惯性更强,裂纹趋于沿能耗更高的穿晶路径扩展,这与大多数陶瓷材料细观观测结果一致。

图18 不同冲击速度下,距离撞击点20.0 mm 的径向裂纹断面特征Fig.18 Fracture surfaces of radial cracks at 20.0 mm away from impact points under different impact velocities

对比径向、环向、锥裂纹的破坏特征,发现3种裂纹断裂面没有显著的差别。在扩展距离、撞击速度、断裂面变向等多种因素的影响下,断裂面均出现了穿晶、沿晶等断裂特征以及滑移带等塑性变形痕迹,这些特征所占比例也在动态变化,这说明裂纹的宏观驱动力并不会改变裂纹的细观扩展模式。透明陶瓷虽然孔隙度较低,但细观尺度上仍包含大量初始缺陷,这些缺陷在局部拉伸载荷下会被激活并扩展形成裂纹。在局部压缩或者剪切载荷下,侧向围压的存在会使裂纹闭合[16-17],然而由于裂纹扩展中细观应力场具有不均匀性,且拉伸扩展的应力阈值较低,利于拉伸扩展的裂纹会优先扩展从而主导断裂面的形成,因此在宏观压、剪载荷下断裂面大部分细观尺度的破坏特征均为拉伸断裂特征。

图19 不同冲击速度下,距离撞击点26.0 mm 的环向裂纹断面特征Fig.19 Fracture surfaces of radial cracks at 26.0 mm away from impact points under different impact velocities

图20 不同冲击速度下,距离撞击点17.0 mm 的锥裂纹断面特征Fig.20 Intergranular and transgranular fracturesurfaces of cone cracksat 17.0 mm away from impact points under different impact velocities

4 结 论

开展了球形碳化钨破片以20~310 m/s的速度撞击YAG/玻璃/PC透明复合靶的实验,通过高速摄影捕捉了破片撞击速度、回弹速度及撞击过程中YAG陶瓷裂纹扩展过程,获得了裂纹扩展速度曲线,利用回收实验后的靶体分析了粉碎区、陶瓷锥、裂纹簇等宏观破坏特征与撞击速度的关系,借助扫面电镜观察了典型径向、环向及锥裂纹断面的细观破坏特征,获得了断面破坏特征与裂纹传播距离、撞击速度之间的关联性,得到的主要结论如下;

(1)YAG 陶瓷层径向裂纹和环向裂纹的扩展速度均随着时间的延长线性降低,且裂纹扩展速度几乎不受撞击速度的影响。

(2)陶瓷层中心粉碎区面积随撞击速度的提高而增大,中间玻璃层显著破坏区域与陶瓷锥底面积相关联,陶瓷锥角与撞击速度关联性不强,破片回弹速度随着撞击速度的提高而提高。

(3)陶瓷层二次分叉形成的裂纹簇数量随着撞击速度的提高而先增加后减少,且分布形式与细观裂纹扩展的应力场相互影响有关。

(4)裂纹变向会显著改变细观断面破坏模式。裂纹扩展过程中应力场的变化使断裂面在宏细观尺度下均产生弧形破坏特征。3种裂纹的沿晶断裂比例均随着裂纹扩展距离的增大而增加,且穿晶断裂比例随着撞击速度的提高而增加。

本文的实验结果可为复合靶结构抗冲击破坏的实际应用提供数据支持,同时能够为数值模拟和理论分析提供研究基础。