水下爆炸气泡射流载荷阵列测量技术探索*

2021-03-22盛振新刘建湖张显丕陈江涛

盛振新,刘建湖,张显丕,杲 涛,陈江涛,杨 静

(中国船舶科学研究中心,江苏 无锡214082)

随着近年来引信和制导技术的快速发展,水中兵器近场爆炸已成为攻击舰船的主要方式。水中兵器战斗部在舰船结构附近爆炸时,气泡在收缩阶段受到固壁效应力(Bjerknes力)的作用会向舰船运动,宛如气泡被舰船目标所吸引。然后气泡发生失稳溃灭,在远离结构一侧出现坍塌,并沿着坍塌方向形成一股水射流。水射流以极高的速度穿透气泡,并最终作用在结构上。气泡射流使气泡能对结构的作用更集中,可大幅提高水中兵器对目标的局部毁伤威力,已成为研究人员越来越关心的问题。

由于气泡脉动、坍塌、射流形成等一系列物理现象非常复杂,难以通过理论方法得出气泡射流演化过程的解析解,因此,主要是采用数值模拟或试验的方法对气泡射流进行研究[1-19]。经过多年的研究,目前在气泡演化过程、射流形状和速度及射流影响条件等问题上取得了很多成果,初步获取了气泡射流作用在结构表面的载荷特性,但是尚未经过有效的试验测量。气泡射流载荷有效测量的难点主要在于以下两点:(1)水下近场爆炸时才会形成气泡射流,因此气泡射流测量时传感器处于复杂的力学环境中,传感器及测量导线极易发生损坏,导致难以测得完整的载荷时程;(2)气泡射流实际上是一股水柱,是非均匀分布的面载荷,目前采用的单点测量方式难以准确获取载荷的空间分布特性。

本文中主要针对上述两个难点开展研究。针对获取气泡射流载荷空间分布的问题,采用阵列传感方式进行测量,在充分调研的基础上[20-25],设计阵列传感器。针对复合加载下传感器防护的问题,首先分析复合压-拉载荷与传感器的相互作用,摸清传感器在复合载荷下的损坏机理,设计有效的防护装置。在此基础上,在小型观测水槽内开展小当量水下爆炸试验,采用阵列传感器测量获取气泡射流压力时程曲线,同时采用高速摄像获取气泡射流的演化过程。最后,基于试验测量结果,给出气泡射流载荷的时空分布特性。以期本文中建立的测量技术可为气泡射流的深入研究提供有效测量手段,为水中兵器高效毁伤和舰船抗爆抗冲击优化设计提供技术支撑。

1 阵列传感器设计

阵列传感器是在同一基体上通过特殊方式加工出多个规则排列的小型敏感元,其设计主要包括敏感材料、传感器结构形式和传感器尺寸。

1.1 敏感材料

根据调研结果,阵列传感器的材料主要分为压电和压阻两种,其中压电材料大多采用PVDF压电薄膜,这是由其自身的优点决定的:(1)PVDF压电薄膜较薄,厚度可以达到几十个µm,质地柔软,与结构贴合较好,便于安装,且不局限于平面结构;(2)具有较高的冲击强度,可承受强冲击载荷,为有效测量时长提供基础;(3)冲击波和水射流载荷既包含高频信号也包含低频信号,而PVDF压电薄膜的频响较高,满足测试要求;(4)声阻抗较低,与水的声阻抗接近,使得信号传输效率更高。基于以上4点考虑,选取PVDF压电薄膜作为敏感材料,厚度选取30µm。

1.2 传感器结构形式

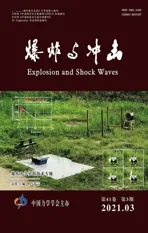

通过调研和对比分析,采用图1所示的传感器结构形式。通过湿法刻蚀将PVDF上下表面的铝膜制成电极阵列,铝电极为上表面,每n点为1行共用1根导线,下表面每n点为1列共用1根导线,上下表面的点电极对称为一个电容器单元。该分布形式需要的引线数量为n×2。

图1 点阵式敏感元分布形式Fig.1 Distribution of sensitive elements

1.3 传感器结构参数

阵列传感器结构参数主要包括敏感区域尺寸和敏感元密度。基于现有气泡射流载荷单点测量和数值计算结果[18],气泡射流载荷作用区域半径约为最大气泡半径的1/10。为防止气泡射流偏出敏感区域,敏感区域半径应不小于作用区域的2倍,即≥0.2倍最大气泡半径。同时,为保证气泡射流载荷空间分布的准确测量,敏感元分布密度需满足一定要求,取测点密度≥1 cm−2,呈8×8矩阵排列。

1.4 传感器设计结果

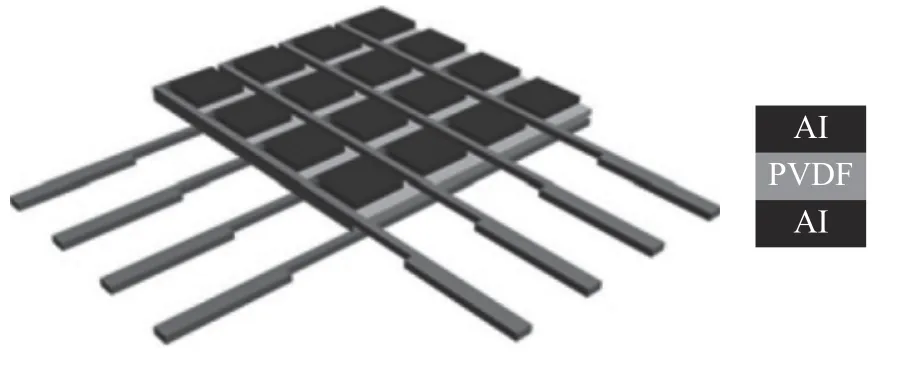

根据上述研究,针对1个雷管水中爆炸气泡射流(气泡最大半径约160 mm),设计了阵列传感器,如图2所示,主体尺寸为80 mm×80 mm,电极阵列规格为8×8。

图2 阵列传感器Fig.2 An array sensor

2 阵列传感器防护装置设计

阵列传感器防护装置设计,首先进行气泡射流载荷测量时传感器受力分析,弄清传统方式测量时传感器的损坏机理,然后进行防护装置设计,并进行试验验证。

2.1 传统方式测量时传感器损坏机理

图3为采用单点式PVDF传感器测量气泡射流载荷时的损坏情况,从图3中可以看出:传感器表面涂覆的环氧材料在空化拉扯作用下与传感器和钢板结构均脱开,导致测量中断。

图3 单点式PVDF传感器测量气泡射流载荷时的损坏情况Fig.3 Damageof a single PVDFsensor used to measure bubble jet load

测量气泡射流载荷时,药包与传感器之间的距离较近,因此传感器所处的力学环境非常复杂,分析认为传感器受到的载荷主要包括:(1)几十MPa 级的前驱冲击波压力,会对传感器产生挤压;(2)冲击波与结构作用后会反射稀疏波,同时结构表面会出现空化现象,对传感器产生拉扯,使传感器与钢板结构脱开;(3)气泡射流入射产生幅值较大的冲击压力;(4)水射流垂直入射到结构上之后产生速度很高的侧向水流,会冲刷传感器,很可能造成传感器与导线接头处损坏,导致测量中断。

2.2 阵列传感器防护装置设计

根据2.1节中传统方式测量时传感器损坏机理分析结果,针对阵列传感器进行防护装置设计。如图4所示,该防护装置主要包括底座、橡胶密封垫、薄膜和压板,内部充满硅油,阵列传感器悬浮于硅油中,传感器的16根电极通过接线板与测量导线连接。该防护装置具有以下优点:

(1)由于薄膜和硅油的阻抗均与水的阻抗较接近,传播到阵列传感器上的冲击波失真度较小;

(2)阵列传感器悬浮于硅油中,可避免结构表面反射稀疏波和空化对传感器的拉扯;

(3)阵列传感器悬浮于硅油中,还可有效消除压电薄膜横向叠加效应引起的干扰信号;

(4)硅油具有良好的绝缘性能。

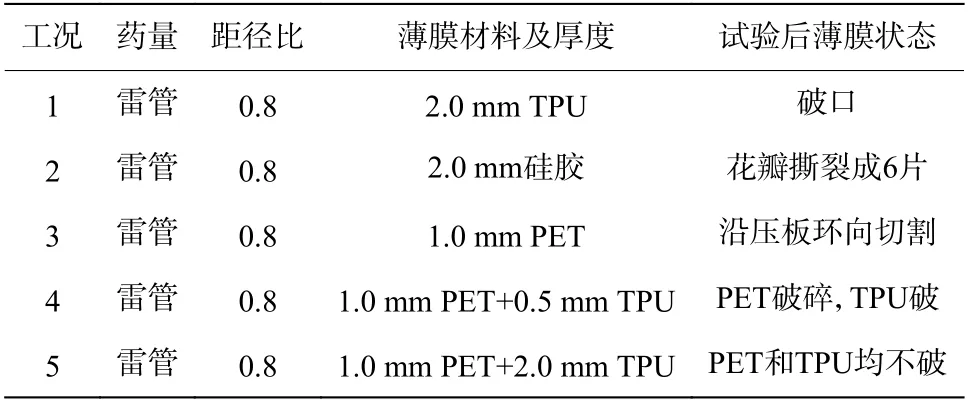

为了验证传感器防护装置的有效性,开展了气泡射流载荷测量试验。试验在小型观测水槽内进行,试验总体布置如图5所示,将组装完成的防护装置放置于钢板迎爆面中心,钢板四角通过吊绳悬挂于水槽内,雷管悬挂于水槽中心,位于防护装置中心正上方,同时在相同距离处布置1个PCB压力传感器。试验工况如表1所示,薄膜材料包括热塑性聚氨酯弹性体橡胶(thermoplastic polyurethane,TPU)、硅胶、聚对苯二甲酸乙二醇酯(polyethylene terephthalate,PET)及复合结构,表中距径比为爆距与气泡最大半径之比。

图4 阵列传感器的防护装置Fig.4 Theprotection device of the array sensor

图5 气泡射流测量试验布置Fig.5 Experimental arrangement of bubble jet load measurement

表1 防护装置薄膜试验工况及试验后薄膜损伤情况Table 1 Test events of protection deviceand damage results of protection films after tests

各工况试验后薄膜损坏情况如图6所示:工况1中TPU 薄膜在气泡射流作用下出现破口;工况2中硅胶薄膜花瓣撕裂成6片;工况3中PET薄膜沿压板被环向切割;工况4中上层的PET薄膜破碎,下层的TPU 薄膜也出现破口;工况5中PET 薄膜和TPU 薄膜均不破。试验结果表明:PET+TPU 复合薄膜能够承受气泡射流载荷测量时的复合载荷,能够保证测得完整载荷时程。

图6 试验后薄膜损坏情况Fig.6 Damage of protection films after tests

3 气泡射流载荷测量

3.1 测量系统

本阶段研究的主要目的是进行阵列传感器和防护装置的设计,因此在气泡射流载荷测量时未连接扫描电路,直接将阵列传感器通过同轴电缆与采集仪连接,具体连接方式如图7所示,按照此种连接方式仅对角线上的8个敏感元有效,图中用红色标出。同时,采用高速摄像机拍摄气泡射流的演化过程。

3.2 测量结果及分析

图8为工况5的气泡射流演化过程。从图8可以判断该工况下产生了气泡射流,并且正好作用在阵列传感器上,其中图8(a)显示t=0 ms时刻雷管起爆,图8(b)显示t=8.0 ms时刻气泡处于膨胀阶段,图8(c)显示t=13.0 ms时刻气泡膨胀至最大,图8(d)显示t=24.0 ms时刻气泡上壁收缩,图8(e)显示t=25.6 ms时刻脉动压力释放,图8(f)显示t=26.0 ms时刻射流到达传感器,图8(g)显示t=26.6 ms时刻射流冲击传感器,图8(h)显示t=27.0 ms时刻射流冲击结束。图9为气泡射流载荷测量结果(Ch7未测得有效数据),冲击波到达传感器时可以认为是平面波,因此冲击波传播阶段各通道压力曲线基本一致,而气泡射流阶段相差较大,说明气泡射流载荷是非均匀面载荷。

图8 工况5气泡射流演化过程Fig.8 Evolution processof bubble jet in case 5

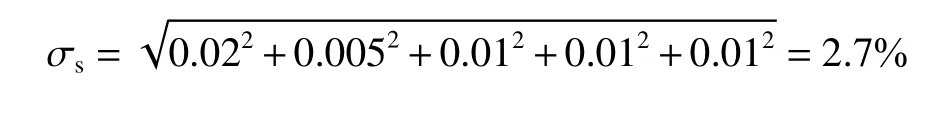

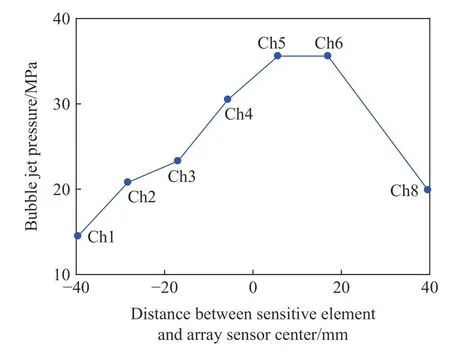

将各通道测得气泡射流载荷峰值在阵列传感器上的分布统计如表2所示,并将分布规律表示为图10。从图10、表2可知:(1)气泡射流作用在Ch5和Ch6对应敏感元中间,偏离阵列传感器中心,说明传统单个PVDF传感器可能无法捕捉到气泡射流载荷的最大值,采用阵列传感器测量气泡射流载荷是必要的;(2)气泡射流中心压力最大,向四周逐渐减小,中心峰压约35.6 MPa,约为冲击波峰压的1.16倍。

本次试验的测量结果误差由以下5部分组成:(1)传感器的灵敏度、线性、频响等误差,2%;(2)数据采集仪误差,0.5%;(3)药包质量误差,1%;(4)测点距离误差,1%;(5)其他不可见因素,1%。

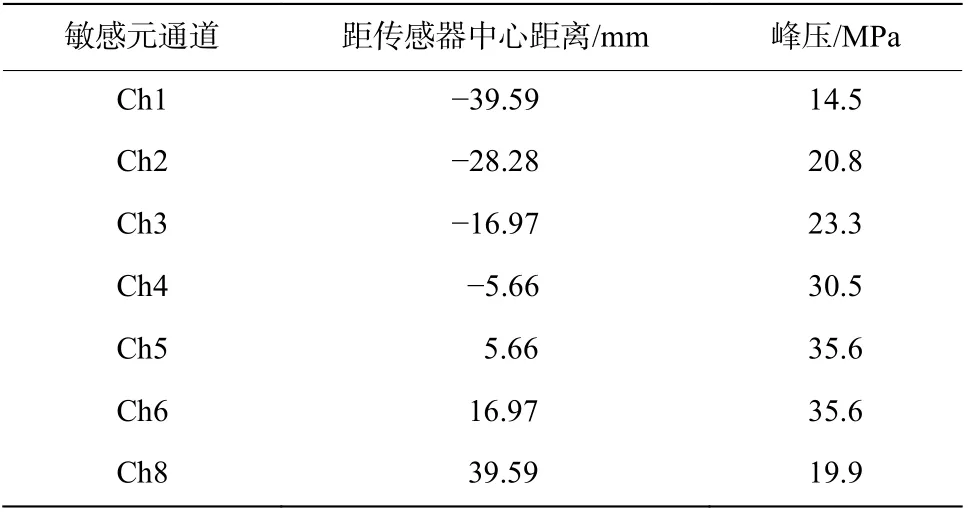

所得气泡射流压力综合误差为:

图9 工况5气泡射流载荷测量结果Fig.9 Measurement results of bubble jet load in case 5

图10 气泡射流载荷峰压分布规律Fig.10 Peak pressure distribution of bubble jet load

表2 气泡射流载荷峰压分布Table2 Peak pressure distribution of bubble jet load

3.3 气泡射流载荷的理论计算

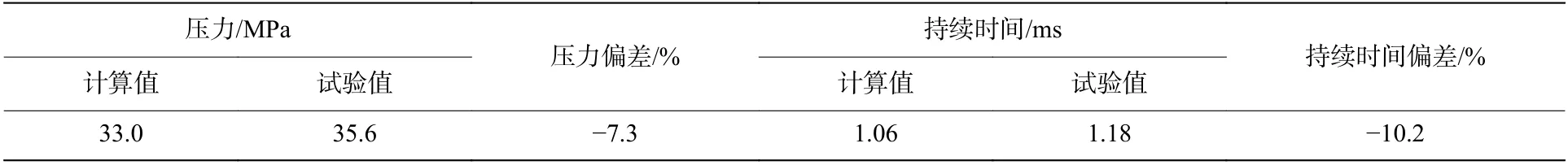

根据上述理论计算气泡射流冲击波压力和持续时间,并与试验结果对比,结果列于表3中,试验值相对理论值的偏差分别为−7.3%和−10.2%,可以证明试验测量结果的正确性。

表3 气泡射流载荷计算结果与试验结果的对比Table 3 Comparison between calculated results and test resultsof bubble jet load

4 结 论

为了解决水下爆炸气泡射流载荷测量的两大难题,即气泡射流载荷空间非均匀分布和复合加载下传感器的防护,开展了水下爆炸气泡射流载荷阵列测量技术研究。针对获取气泡射流载荷空间分布的问题,采用阵列传感方式进行测量,设计了阵列传感器。针对复合加载下传感器防护的问题,分析了复合压-拉载荷与传感器的相互作用,摸清了传感器在复合载荷下的损坏机理,设计了有效的防护装置。在此基础上,在小型观测水槽内开展了小当量水下爆炸试验,采用阵列传感器测量获取了气泡射流压力时程曲线,得到了气泡射流载荷的时空分布规律,并与理论计算结果进行了对比。得到结论如下:

(1)设计的防护装置在距径比0.8条件下可保证传感器在气泡射流载荷测量过程中不损坏;

(2)气泡射流载荷中心最大,向四周逐渐减小,距径比0.8条件下,中心处气泡射流载荷峰压约为冲击波峰压的1.16倍。

建立的测量技术将为气泡射流的深入研究提供有效测量手段,为水中兵器高效毁伤和舰船抗爆抗冲击优化设计提供技术支撑。