出井油管腐蚀失效的研究

2021-03-22王金霞杨中娜

王金霞 杨中娜

摘要:本文主要是针对某油田平台出井油管腐蚀失效的问题,采用了力学性能分析、化学成分分析、宏观分析等技术手段,并结合该出井油管的实际工况,对其失效的原因进行了研究分析。根据理化性能分析,出井油管材质合格,根据宏观形貌分析和历年分析报告,油管外壁存在均匀的CO2腐蚀,并覆盖有单质硫S8,局部位置可能因接触电缆导致电偶腐蚀,产生了点蚀坑。

关键词:CO2腐蚀 失效分析 低硫原油 S8

Study on Corrosion Failure of Well Tubing

WANG Jinxia YANG Zhongna

(CNOOC (Tianjin) Pipeline Engineering Technology Limited Company,

Tianjin, 300450 China)

Abstract: This paper is mainly aimed at the failure analysis of corrosion perforation of stainless steel liquid control line of an offshore platform. By means of macro analysis, chemical composition analysis, metallographic analysis, and combined with the actual working conditions of the stainless steel liquid control pipeline, the failure causes are analyzed. According to the analysis of physical and chemical properties, the material of well tubing is qualified. According to the analysis of macro-morphology and local composition, CO2 corrosion was uniform on the outer wall of the tubing and covered with elemental sulfur S8.

Key Words: CO2 corrosion; Failure analysis; Stainless steel; S8

1现场工况

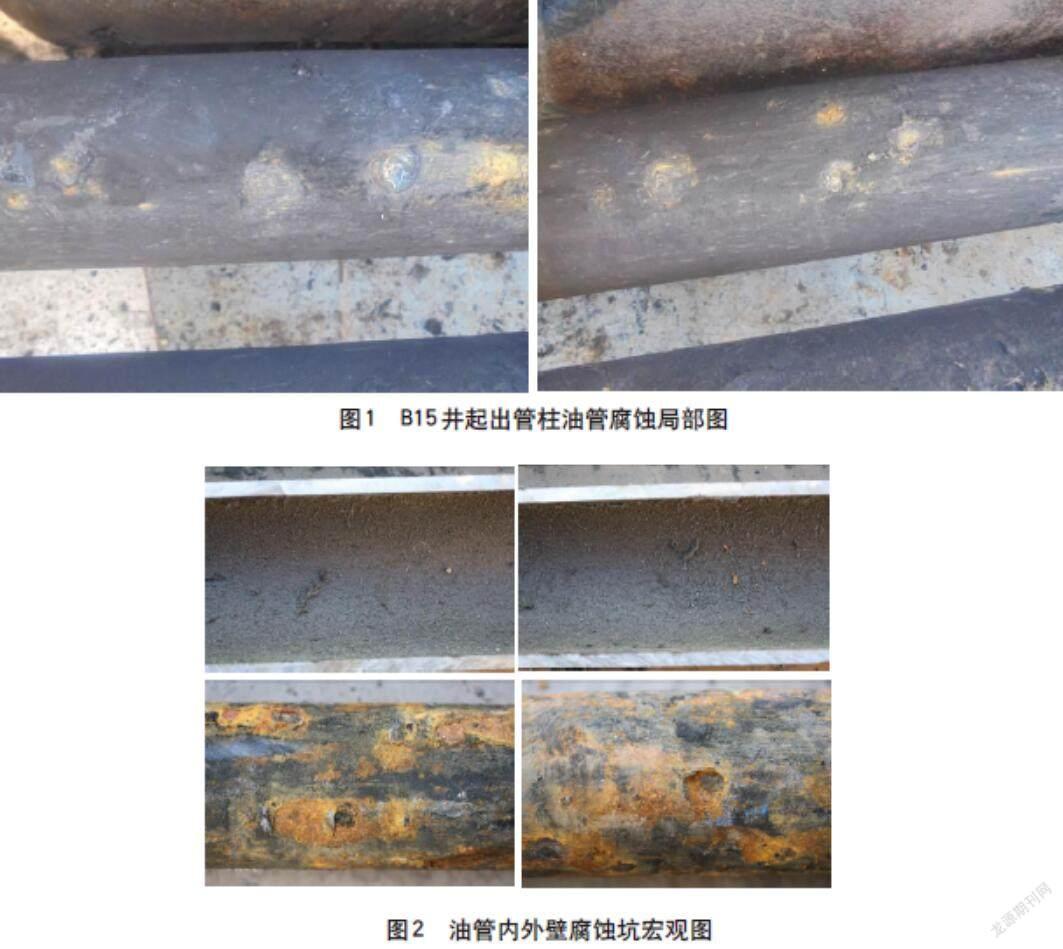

某油田某井检泵作业,发现一根出井油管腐蚀严重,深度位于192 ~202m,现场照片如图1所示。同时本井电泵控制电缆外铠皮也腐蚀较严重,出井电缆铠皮,用手即可碾碎。

此井开发完井层段L20-L100,采用压裂充填完井方式。该井下入井下机组:77级TE4200电潜泵;1个538系列MAGS3气体分离器;2节513系列保护器;1节E56-09 (250HP,2355V,64A)电机;Zenith E7 MK2井下传感器。

该井于2015年7月30日上线,上线后日产油79.5m³/d,含水10%。

2019年12月18日此井于21∶23故障停井,经电气人员检查VFD报警为马达阻转,电气人员测得三相直阻分别为3.7/3.7/3.7Ω,绝缘为0;转矩设定值为0.6,调整相序尝试反转启泵。22∶08反转启泵,启泵失败,VFD报警为DC LINK OC HW(中性点过电流故障),对变频器进行门极测试和参数检查,无异常,电气人员将转矩设定值改为0.8,调整相序为正转。对该井进行环空打水冲洗19m³/h。22∶38正转启泵,启泵失败,VFD报警仍为DC LINK OC HW(中性点过电流故障),电气人员测得三相直阻分别为9.6/6.4/1.5Ω,三相直阻不平衡,絕缘为0。

2 内外壁宏观分析

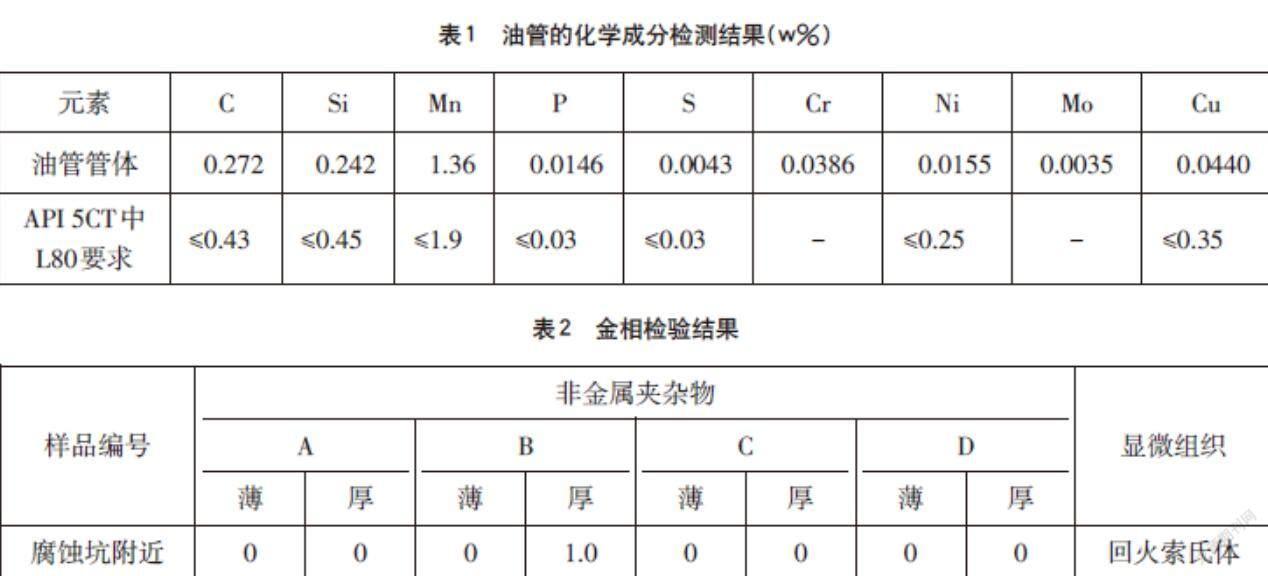

观测腐蚀穿孔油管的外壁形貌特征,多处明显存在大小不一的腐蚀坑,且发现多处明显的类似于附着物的疙瘩腐蚀物,清除腐蚀产物后,覆盖位置出现了明显的非均匀腐蚀坑,符合垢下腐蚀的特征[1];纵向解剖油管后,进一步观测此油管的内壁腐蚀特征[2],从图2中不难看出,油管内壁未发现明显的固体附着物。综合以上分析,得出油管只存在外壁腐蚀。

3 材质分析

按照API Spec 5CT-2018 (10th EDITION ) Casing and Tubing标准中L80钢的要求,开展材料理化性能分析[3]。

3.1 化学成分分析

采用SPECTROLABLAVM11直读光谱仪对油管的化学成分进行分析,检测标准为ASTM A751-20《Standard Test Methods, Practices, and Terminology for Chemical Analysis of Steel Products》,化学成分的检测结果见表1。得出此油管的化学成分均满足API Spec 5CT-2018 (10th EDITION )标准要求。

3.2冲击性能检测

采用PSW-750摆锤冲击试验机对油管进行冲击试验,检测标准为ASTM A370-20 《Standard Test Methods and Definitions for Mechanical Testing of Steel Products》,检测结果为74J,API 5CT-中L80要求是不小于14J。由此可得,油管的冲击性能满足API 5CT标准要求。

3.3洛氏硬度检测

采用R574洛氏硬度试验机对油管环形试样进行硬度试验,检测标准为ASTM E18-20 Standard Test Methods for Rockwell Hardness of Metallic Materials1,检测结果为21.0,API 5CT中L80要求是不大于23.0。由此可得,油管硬度满足API Spec 5CT-2018 (10th EDITION )标准要求。

3.4 拉伸性能

采用ZWICK Z600双立柱万能材料试验机对油管进行拉伸试验,试样为板状,检测标准为ASTM A370-20,检测结果为屈服强度630MPa,抗拉强度740MPa,伸长率24%,API 5CT中L80要求是屈服强度552~655MPa,抗拉强度不小于655MPa,伸长率不小于15%[4]。可见油管的屈服强度、抗拉强度及断后伸长率均满足API Spec 5CT-2018 (10th EDITION )标准要求。

3.5 金相分析

采用ZEISS Observer A1m金相倒置显微镜对油管腐蚀坑附近和远离腐蚀坑处进行金相检测分析,检测标准为:GB/T 13298-2015金属显微组织检验方法、ASTM E45-18a Standard Test Methods for Determining the Inclusion Content of Steel。金相检验结果见表2。

综上,油管的化学成分、硬度、冲击韧性、拉伸性能均满足API Spec 5CT-2018 (10th EDITION )标准要求,材质合格。油管的金相组织为回火索氏体,腐蚀坑底部未见明显裂纹及脱碳现象。

4 失效原因分析

根据理化性能分析结果可知,此井腐蚀油管的化学成分、硬度、冲击韧性、拉伸性能均满足API 5CT标准要求,材质合格,排除材質原因。

根据宏观形貌观察,油管外壁多处位置存在局部点蚀坑,坑内腐蚀产物或垢不多。

根据现场提供的工况信息分析如下。

(1)该平台2016-2019年度的气相分析报告显示:① 油井主要腐蚀性气体为CO2。② 随着开采年限增加,H2S测试含量逐渐升高,2019年部分井的H2S含量已高达200 000 mg/m3,可见部分采油井随井底细菌的大量繁殖导致次生H2S也日益增多[5]。③ 历年来该井的H2S含量均为0mg/m3。

(2)该平台2016—2019年度的原油分析报告显示:2019年,石油中硫含量为0.31%;

2017年,石油中硫含量为0.29%;2016年,石油中硫含量为0.3%。

可见该平台近几年原油中硫含量较稳定,在0.3%左右,属于低硫原油。原油中所含有硫化物和硫的总量称之为原油的硫含量,其中硫化物主要是有机硫化物,少量的单质硫和H2S。可以和金属直接反应生产硫化物叫活性硫,如单质硫、H2S和硫醇。油管外壁附着物中存在的FeCO3为CO2的腐蚀产物,S8可能来源于开采的原油,而腐蚀坑内主要为FeCO3,坑底腐蚀产物中发现有少量Cu元素,推测局部腐蚀坑的形成可能与搭接外界金属有关,根据日报中提到“电缆铠皮自井下深度30m,有多处破损”,根据管柱图,腐蚀油管可能刚好处于该区域,因此,推测油管外壁受到均匀的CO2腐蚀[6],并覆盖有单质硫S8,局部位置可能因接触电缆导致了局部点蚀,接触方式为点接触[7]。

在电解质溶液中,电化学性质不同的两种不同金属连接后,电极电位较负的为阳极,腐蚀速率会增大,另一个电极电位较正的金属则是阴极,腐蚀速率会降低,导致电偶腐蚀[8]。因此,若电位较负的油管金属与电位较正的电缆金属接触后,一旦通过电解质(如介质中的水)导通,很容易在接触位置发生电偶腐蚀。

5结论及建议

5.1结论

(1)该井腐蚀油管的化学成分、硬度、冲击韧性、拉伸性能均满足API Spec 5CT-2018 (10th EDITION )标准要求,材质合格,排除材质原因。

(2)油管外壁存在均匀的CO2腐蚀,并覆盖有单质硫S8,局部位置可能因接触电缆导致电偶腐蚀,产生了点蚀坑。

5.2建议

(1)在现场操作过程中,避免电缆变形、挤压等问题。

(2)在服役过程中,避免电缆过负荷运行使其过热,导致绝缘老化而损坏。

参考文献

[1] 童远涛,杨阳,杨中娜,等.某生产井油管腐蚀穿孔的原因[J].化工原理,2021(17):135-138.

[2] 王帆,李娟,李金灵,等.金属管道在CO2/H2S环境中的腐蚀行为[J].热加工工艺,2021(4):1-7.

[3] 刘磊,姚永俊,秦立民,等.渤海油田某油井腐蚀机理研究分析[J].中国石油和化工标准与质量,2020,40(7):9-10,12.

[4] 何松,邢希金,刘书杰,等. 硫化氢环境下常用油井管材质腐蚀规律研究[J]. 表面技术,2018(12):14-20.

[5] 李俊涛.金属管道腐蚀量的电磁法检测[J].无损检测,2021(43)10:37-39.

[6] 李明星,白荣,忤海龙,等.含Cr钢的CO2腐蚀行为及成膜动力学研究[J].材料保护,2020(1):8-14.

[7] 周俊,乔泽,肖调兵,等.某滨海电厂辅助冷却水系统衬胶管道的腐蚀穿孔原因及其防护措施[J].腐蚀与防护,2021,42(9):95-97.

[8]罗懿,张传旭,金磊,等.某油井L80钢油管腐蚀穿孔失效分析[J]. 理化检验(物理分册),2020(3):52-56.