列车受电弓在线自动检测系统的应用研究

2021-03-21张宝林

江 伟 张宝林

(1.广东交通职业技术学院轨道车辆系,广州,510650;2.中国铁路广州局集团有限公司机务处,广州,510088∥第一作者,副教授)

受电弓是轨道交通列车关键的受流设备,其状态的好坏直接影响列车的运营安全和效率。在日常维护中,检修人员需要对受电弓滑板磨耗程度以及滑板与接触网导线的接触压力进行检测。传统的检查方式是在车辆段专用的台位上对断电后的列车采取人工登车顶进行检查。列车受电弓在线自动检测系统具有检测效率高、自动化程度高、全天候检测、技术先进可靠等显著优点,使得其在列车受电弓检修中得以推广和应用。文献[1]设计的列车受电弓动态性能检测系统可对受电弓与接触网之间的接触力、接触网导线的高度等参数进行检测。文献[2]介绍了在南京地铁1号线上使用的列车受电弓在线监测系统,该系统能实时跟踪监测,反映受电弓主要运行状态和安全性能的各种特征信息,并及时预报受电弓故障信息。文献[3]介绍了在成都地铁2号线上使用的列车受电弓及车顶动态检测系统,该系统实现了对受电弓滑板磨耗、中心线偏离、工作压力等关键特性参数的动态检测,并可实施车顶异物监视。文献[4]介绍了在南京地铁2号线上使用的列车受电弓实时监视系统,该系统可实现对受电弓状态的定点监视,并帮助检修人员准确、快速判断运行中的地铁车辆受电弓状态及故障,从而提高了检修效率。

本文介绍的列车受电弓在线自动检测系统安装在列车入库线路上,其采用高分辨率图像分析测量技术和现代传感技术,在列车不需要停车的情况下即可实现对受电弓关键特性参数的在线动态自动检测。该系统适用于各种类型动车组及轨道交通列车的受电弓检测。

1 系统组成

列车受电弓在线自动检测系统按物理布局可划分为基本检测单元、现场控制中心、远程控制中心等3个部分,如图1所示。

1.1 基本检测单元

基本检测单元位于列车检测现场,由滑板磨耗检测模块、中心线偏移检测模块、接触压力检测模块以及车号识别模块等4个部分组成,可实现系统的检测功能。为了检测滑板磨耗和中心线偏移情况,需要获取受电弓的轮廓图像。因此,该系统在列车入库线上设置了检测棚。如图2所示,在左右两侧分别安装2台CCD(电荷藕合器件)黑白摄像机用于受电弓图像拍摄,在中间安装2台CCD彩色摄像机用于异常观测。此外,在线路两侧各安装1对对射式光电传感器,用作第1触发点和第2触发点。为了避免光线过暗,在摄像机处合适位置还安装了闪光灯。

图1 列车受电弓在线自动检测系统结构图

图2 基本检测单元平面布置图

1.2 现场控制中心

现场控制中心位于检测现场,由数据采集工控机、数据分析处理系统、通信工作站和UPS等组成,可完成各传感器信号和图像数据的实时采集、数据的分析及处理,并与远程控制中心实现通信,以保证多路测量信号和控制信号在2级控制中心之间的可靠传输。

1.3 远程控制中心

远程控制中心位于与检测现场有一定距离的控制室内,由数据库、操作控制台及其工作站(打印机、绘图仪、监视器等构成。远程控制中心是系统的控制和数据显示中心,可实现系统的启/停、检测状态控制及检测进程控制。此外,远程控制中心还存储和显示从现场获取的检测数据,起着数据显示中心的作用。

2 检测原理

2.1 受电弓滑板磨耗检测

当列车进入检测棚、到达第1触发点时,受电弓边缘触发第1组光电传感器,同时动态触发4台CCD黑白摄像机进行图像拍摄。当检测图像异常时,会自动触发2台CCD彩色摄像机。同理,列车到达第2触发点时,受电弓边缘触发第2组光电传感器,同时动态触发4台CCD黑白摄像机再次进行图像拍摄。2次拍摄的图像数据由数据采集工控机自动保存,然后传送至数据分析处理系统进行分析。图3为列车经过检测区域时所拍摄到的图像。

a) 第1触发点拍摄图片

b) 第2触发点拍摄图片

在获取到受电弓的图像后,数据分析处理系统将对图像进行处理。在滑板磨耗检测中,为了提取滑板的上下边缘图像,首先需要对原始图像进行裁剪,然后使用图像灰度级拉升的方法来增强图像,采用均值滤波技术去除噪声,再结合Canny算子对滑板图像进行边缘检测,最后得出受电弓滑板磨耗剩余量[5],如图4所示。

图4 受电弓滑板磨耗剩余量曲线

2.2 受电弓中心线偏移检测

中心线偏移检测是通过计算受电弓弓头的倾斜角来实现的。[6]在实际检测中,拍摄到的受电弓弓头倾斜图像如图5所示。在获取受电弓图像后,需要对原始图像进行裁剪,以提取弓头图像。跟滑板磨耗检测类似,该检测也需进行图像增强和滤波去噪声,再结合Canny算子对弓头图像进行边缘检测,最后通过Radon变换计算出对应的弓头倾斜角。

a) 左侧弓头

b) 右侧弓头

2.3 受电弓压力检测

受电弓压力检测需要在检测棚内选取适当位置安装压力传感器,如图6所示。当列车通过该传感器时,检测系统可采集到受电弓滑板与接触网导线之间的接触压力值。经数据处理后将该值和预压力值进行对比,从而分析判断接触压力是否超限,如图7所示。

图6 受电弓接触压力检测

图7 受电弓接触压力值曲线

3 检测流程

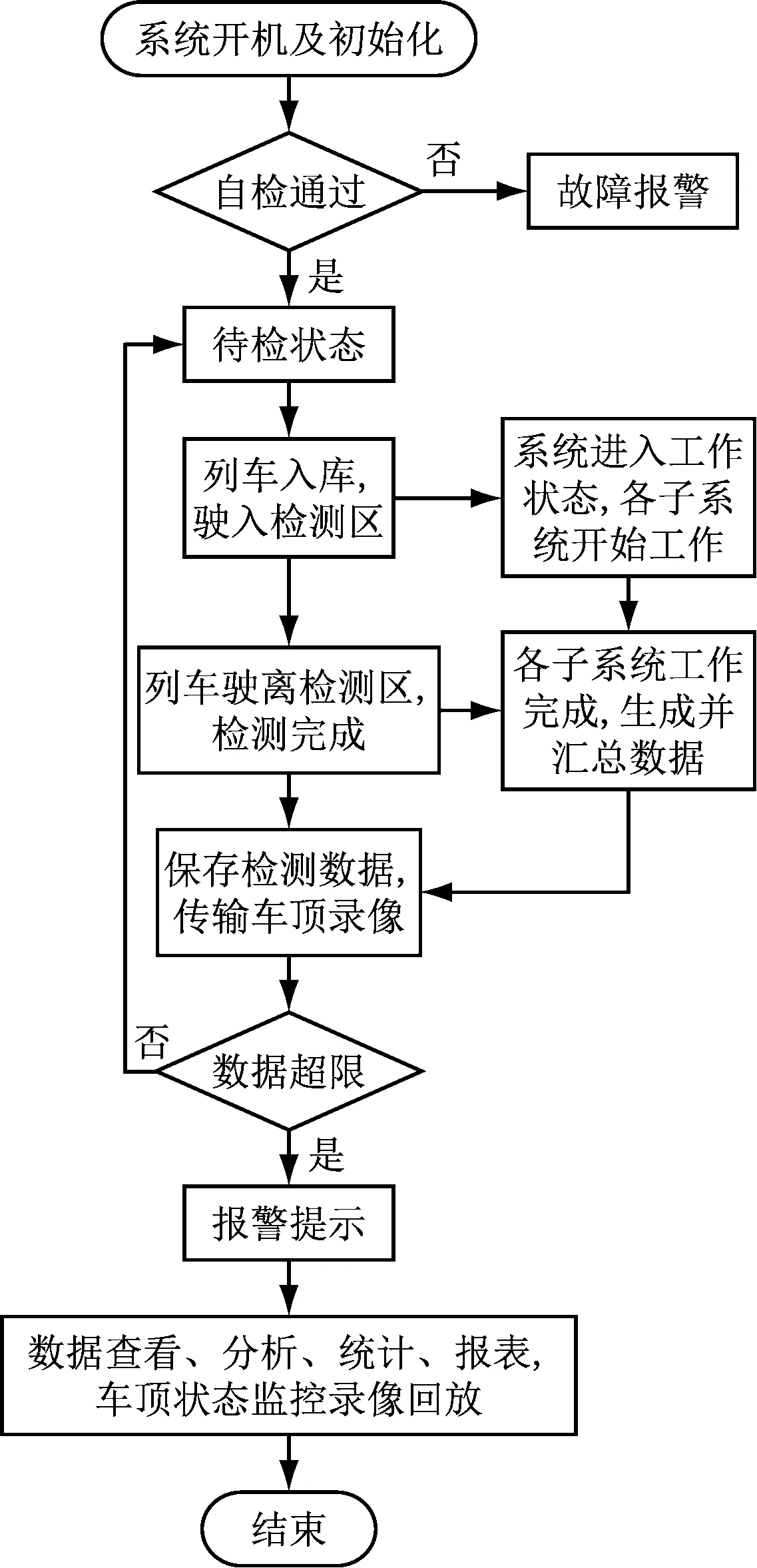

列车受电弓在线自动检测系统由磨耗检测子系统、中心线检测子系统、压力检测子系统、车号识别系统等组成。各子系统协同工作,完成系统检测功能。其检测流程如图8所示。

1) 系统开机并初始化。初始化工作主要包括打开设备连接、部分现场设备上电、加载配置参数、各个子系统建立网络连接等。

2) 系统在初始化过程中要对硬件和软件设备进行自检。如发现软硬件故障,则通过软件界面进行报警。

图8 受电弓在线自动检测系统工作流程

3) 自检完成后,系统进入待检状态。当列车以限定速度驶入检测区时,系统进入工作状态,各子系统开始工作。

4) 当列车驶离设备检测区后检测结束。各子系统工作完成,生成检测数据并汇总。

5) 系统保存检测数据,同时将车顶状态监控录像从现场控制中心传输到远程控制中心。系统重新进入待检状态。

6) 系统对检测数据进行分析,如发现有超限情况则进行报警。

7) 操作人员可以通过远程控制中心的控制程序或安装在别处的客户端,对检测数据进行查看,并回放车顶状态监控视频,进而进行数据的统计分析,生成报表。

4 结语

目前,该列车受电弓在线自动检测系统已应用于动车组广州检修基地。从实际运用情况来看,该系统在列车不停车、不停电情况下采用在线动态检测方式,不额外占用列车的维保时间;检测过程和监控录像过程均由计算机自动执行;无论雨、雪等恶劣天气均可检测,不受气候条件影响;采用非接触的图像测量技术,极大地提高了检测的可靠性;通过综合分析历史数据,总结受电弓的磨耗规律,绘制磨耗趋势图,可以预测受电弓滑板的寿命期限。另外,还可以按时间段、运行公里数等参数对同类型受电弓的检测数据进行分析比较,对受电弓的技术状态做出综合评价,从而给出优化的维保方案,用以指导列车受电弓的检修工作。