液压破碎锤活塞掉块原因分析及解决措施

2021-03-21王尊礼

摘要:活塞是液压破碎锤的关键部件,活塞出现质量问题会导致破碎锤整机无法工作。230D破碎锤是根据市场需求自行开发的一种大型破碎锤产品,活塞在破碎锤中起到了关键性的作用。从本产品上市以来,活塞在用户使用冲击过程中经常发现活塞端部有掉块现象,导致了整根活塞开裂,影响了破碎锤的使用。为了分析原因,对开裂的活塞进行了化学成分、金相组织、热处理工艺及掉块的原因分析。结果表明,原材料中夹杂物超标及硬化层层深偏低导致在冲击过程中产生局部剥落,最终引起零件开裂。控制材料夹杂物及改进渗碳工艺等可有效防止活塞在使用过程中产生剥落现象。

关键词:渗碳淬火 剥落 失效分析 硫化物 材料及热处理工艺改进

Cause Analysis and Solution of Piston Block Dropping in Hydraulic Hammer

WANG Zunli1,2

(1.Jiangsu Dr. Li Machinery Co., Ltd., Huaian, Jiangsu Province, 223000 China; 2.Huaian Senior Vocational and Technical School, Huaian, Jiangsu Province, 223005 China)

Abstract: Piston is the key component of hydraulic hammer, the quality problem of piston will lead to the failure of the whole machine. 230D crusher hammer is a kind of large crusher developed according to the market demand, and the piston plays a key role in crushing hammer. Since this product came into the market, the Piston often found in the use of users in the impact of the end of the Piston block phenomenon, leading to the whole piston cracking, affecting the use of the hammer. In order to analyze the reason, the chemical composition, metallographic structure, heat treatment process and the reason of block drop of the cracked Piston were analyzed. The results show that the inclusions in the raw materials exceed the standard and the depth of the hardening layer is too low, which leads to the local spalling during the impact process and finally causes the parts cracking. The control of material inclusion and the improvement of carburizing process can effectively prevent the piston from spalling during use.

Key Words: Carburizing quenching; Spalling; Failure analysis; Sulfide; Improvement of material and heat treatment process

液压破碎锤是特种车辆上的作业工具,其以液压泵为动力源,以液压油作为工作介质,通过液压驱动活塞撞击钎杆将岩石等物体破碎[1]。图1为230D破碎锤活塞,活塞在工作过程中和钎杆不断地撞击,这样对活塞的抗冲击性能要求极高。23OD破碎锤上市以来,使用过程中活塞经常出现批量性的掉块现象。图2所示为掉块的活塞,经过观察发现在活塞与钎杆接触部位出现掉块现象,而裂纹源正是在掉块部位,掉块引起的裂纹扩展导致活塞报废无法使用。本文对材料成分、金相及热处理工艺进行了分析,并提出了解决措施。

1 活塞的材料、要求及工艺

1.1 活塞的材料

230D活塞要求具有高的耐磨性,另外要不断受到强大的冲击力,因此抗冲击性能要求极高,采用普通破碎锤活塞所选用的20CrMo等材料无法满足要求。为了满足以上要求,选用了20Cr2Ni4A渗碳用钢作为230D大型破碎锤的活塞用料。20Cr2Ni4钢是一种高强度的合金渗碳用钢,有着良好的机械性能,Cr元素和Ni元素含量较高,这样能够提高了材料的淬透性,增强钢的耐蚀性,而且Ni元素能够有助于改善鋼的韧性,Si和Mn元素能够强化机体组织,改善机体组织的回火稳定性的作用[2]。

20Cr2Ni4钢经过渗碳后淬火、低温回火处理后,钢的表面有着较高的硬度、疲劳强度及耐磨性,是渗碳钢中优质材料

1.2 热处理工艺要求及工艺

1.2.1 热处理工艺要求

活塞的加工流程为“下料→锻造→正火→粗加工→渗碳→淬火→低温回火→精磨→深冷处理→低温回火→检验→入库”。

活塞热处理的工艺要求是:正火后渗碳淬火、深冷处理、低温回火。硬化层要求为1.4~1.6mm,硬度要求58~62HRC,马氏体级别要求1~3级,碳化物级别要求1~3级、残余奥氏体级别1~3级[3]。

1.2.2正火工艺

正火的目的是解决20Cr2Ni4钢制活塞锻打后硬度高导致加工困难的问题。另外为了细化晶粒,消除组织缺陷,为渗碳淬火做好准备。正火的工艺是温度为920℃,保温360min,出炉空冷。

1.2.3渗碳淬火工艺

渗碳设备为井式渗碳炉,渗碳介质为煤油、甲醇。强渗温度为910℃,强渗时间300min,扩散时间120min,随炉降温至860℃,保温180min后吊入油池中淬火,淬火介质为快速光亮淬火油。

1.2.4深冷工艺

20Cr2Ni4钢中含有大量的Cr、Ni等合金元素,因此增强了奥氏体的稳定性。渗碳后基体组织中溶入了大量碳和合金元素,使Ms点下降较多,淬火后硬度低,容易产生磨削裂纹,因此必须要增加深冷处理工序,使残余奥氏体转变为马氏体。深冷工艺是淬火后进行低温回火180min,出炉后冷却至室温,吊入深冷设备进行深冷处理。深冷温度为-135℃,480min以后从深冷设备中吊出。

1.2.5回火工艺

活塞温度升至常温时候吊入回火炉中低温回火,温度为180℃,保温360min。

2 活塞失效分析

2.1 活塞失效形式

图2为活塞掉块的端面,从宏观形貌分析裂纹源在掉块的部位,活塞在使用过程中受到钎杆的冲击作用,导致掉块。随着不断地冲击,裂纹从掉块部位开始形成并逐渐扩展、延伸。

2.2 活塞化学成分分析

活塞材料20Cr2Ni4,材料成分的标准如下:C为0.17%~0.23%;Cr为1.25%~1.65%、Si为0.17%~0.37%;Mn为0.3%~0.6%、S为≤0.03%、P为≤0.03%、Ni为3.25%~3.65%。对掉块的活塞材料进行化验,材料成分:C为0.13%;Cr为0.98%;Si为0.26%;Mn为0.51%;S为0.03%;P为0.02%。材料成分符合标准要求。

2.3 硬化层和金相分析

本文对掉块的部位进行切割做成试块,进行硬度和金相分析。用维氏硬度计对试块进行检测,以大于等于550HV作为硬化层区域,通过硬度测试数据可以看出,硬化层的深度是1.1mm左右,工艺要求1.4~1.6mm。硬化层不足,考虑到活塞已使用了一段时间,硬化层磨损导致硬化层深度没有达到标准要求[4]。

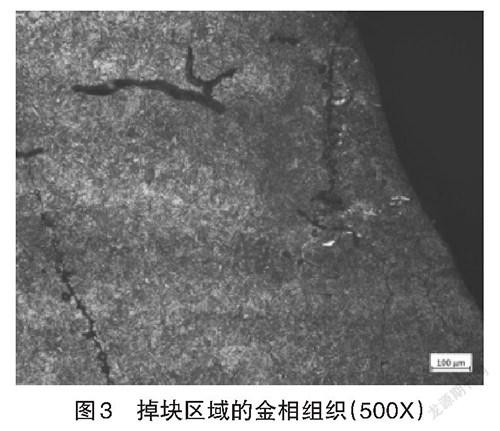

对出现掉块区域的试块的金相进行了分析,图3为试块的金相组织图。

从图3可以看出表层为“高碳回火马氏体+少量的残余奥氏体”,过渡层為“高碳回火马氏体+低碳板条马氏体+少量残余奥氏体”。经过分析金相组织的碳化物为1级、回火马氏体为2级、残余奥氏体为2级[5]。另外,在图中可以看到存在明显的微裂纹,而裂纹区域银白色的组织为存在着明显的硫化物偏聚。

通过硬化层和金相组织分析,得到的结论是硬化层、碳化物、回火马氏体、残余奥氏体都是符合要求的,存在的问题是:硬化层深度不足。存在着明显的硫化物偏聚,经过分析评判夹杂物硫化物级别为3级,不合格。

2.4 掉块的原因及解决措施

2.4.1 掉块的原因分析

通过上述的材料成分分析、掉块及裂纹宏观形貌分析、硬化层深度检测、材料金相组织检测,对活塞掉块的具体原因进行了详细的分析,得到了以下的结论。

(1)材料存在着严重的硫化物的偏聚导致活塞在冲击过程掉块。硫是有害的物质,硫和金属形成了硫化物,例如形成了硫化锰、硫化钛、硫化镍等硫化物,硫化物降低钢的塑性和韧性及疲劳性能。另外,材料中含有硫化物非金属夹杂物,应力分布就不再是均匀的,会出现应力集中现象。在与夹杂物相毗邻的金属基体上,应力会急剧升高,使非金属夹杂物破碎而生成空隙[6]。综上所述,硫化物的存在严重破坏了材料的连续性。从宏观形貌来看,掉块的部位是裂纹的发源地,硫化物的存在导致活塞渗碳淬火、回火后在冲击的过程中产生了掉块现象,掉块引起了裂纹的扩展,导致活塞整体失效。

(2)硬化层深度达不到工艺要求。硬化层设计层深图纸工艺要求1.4~1.6mm,但是考虑到活塞端部在与钎杆不断冲击的过程中有连续的磨损,导致硬化层不断地减少,硬化层的减少导致了基体强度降低,在冲击过程中产生疲劳裂纹,导致活塞局部剥落,呈现掉块现象。

(3)回火不足。经过对热处理工艺分析,现在的回火工艺是180℃,保温360min,从材料断裂的状态发现回火不足导致部分应力没有完全消除。因此要对回火工艺进行改进。

2.4.2 掉块问题的解决措施

通过以上的掉块综合原因分析,制定了以下的解决措施:首先,要确保原材料的质量,在原材料采购入库前要进行夹杂物检测分析,发现有夹杂物超标的不予接收,确保材料的夹杂物级别在标准范围之内。其次,更改工艺设计要求,硬化层由原来的要求1.4~1.6mm增加到1.8~2.0mm,这样才能保证活塞在冲击过程中强度,延长使用寿命。最后,改进热处理回火工艺,确保淬火应力进一步消除。

3 热处理工艺改进

3.1 热处理工艺改进

针对以上的分析结果,对热处理工艺进行了改进,并且做了小批试制,取得了成功。

改进后的热处理工艺:设备为井式渗碳炉,渗碳介质为煤油、甲醇。渗碳强渗温度为910℃,强渗时间为600min,扩散时间为240min。降温至860℃保温180min后淬火,淬火介质为快速光亮淬火油。淬火后进行180min回火。回火结束后升至室温进行深冷处理,深冷温度为-135℃,480min以后从深冷设备中取出,活塞温度升至常温时吊入回火炉中低温回火,温度为180℃,保温600min,一次回火结束以后冷却至室温,进行二次回火,二次回火温度为170℃,保温480min后出炉空冷[7]。

3.2 工艺试验结果

应用了上述的热处理工艺试验后对活塞的硬度、硬化层深度和金相组织级别分别进行了检测。检测结果为:表面硬度60~62HRC、硬化层2.0mm、碳化物2级、回火马氏体2级、残余奥氏体2级,心部为“板条状马氏体+铁素体”,未发现有硫化物偏聚现象出现,达到了工艺要求的结果。

4 结语

230D大型破碎锤活塞掉块的主要原因有3个方面:原材料的夹杂物硫化物偏聚造成材料的不连续性,硬化层深度不足导致了疲劳强度变低,回火不充分导致活塞的残余应力未充分消除。通过对材料入库前的夹杂物检测、热处理工艺要求的更改及热处理工艺的改进等措施,已解决了活塞掉块的问题。现已进入了量产阶段。近半年内生产了300余件活塞,经市场调研无一起掉块质量问题的发生。230D破碎锤活塞掉块问题已得到彻底解决。

参考文献

[1]陈绪林,陶雪娟,陈思睿,等.液压破碎锤动臂结构仿真分析研究[J].现代制造技术与装备,2020(6):13-16.

[2]许鸿翔,王红伟,张衡,等.20Cr2Ni4鋼齿轮渗碳淬火及装配后开裂原因分析[J].金属热处理,2021,46(8):250-253.

[3]王尊礼.8T破碎器中缸开裂原因及其防止[J].装备维修技术,2021(9)82-83.

[4]王妍,王磊,姚栓,马录.输入轴轴颈处渗碳淬火硬化层深影响因素分析[J].热处理技术与装备,2020,41(5):24-28.

[5]GB/T 25744-2010,钢件渗碳淬火回火金相检验[S].

[6]王英虎.热处理工艺对含硫易切削不锈钢中硫化锰夹杂物的影响[J].金属热处理,2020,45(10):64-69.

[7]李年莲,王尊礼.浅析蜗杆渗碳的变形和控制[J].科技创新导报,2012(21)80.