TBM滚刀刀圈装配最优过盈量研究

2021-03-20茹松楠温学军于庆增何万成

茹松楠,温学军,于庆增,何万成,殷 康

(1.国网新源控股有限公司,北京 100200;2.中铁工程装备集团有限公司,河南 郑州 450016)

盾构、TBM 在掘进过程中,在主机推力作用下,刀盘受到掌子面的冲击和摩擦作用,而滚刀刀圈随着刀盘的转动完成公转运动,又要在掌子面上受摩擦力的作用做自转运动,消耗量巨大[1~3]。滚刀刀圈和刀毂之间通过过盈配合的方式连接,滚刀刀圈和刀毂间过盈量的大小主要通过经验判断,其大小直接影响滚刀的服役寿命。国内TBM 领域的专家对滚刀的动态特性进行了研究,刘畅[4~5]等对TBM 刀盘不同位置滚刀动态响应分析特性进行分析;杨扬[6~7]等采用ANSYS 工具对TBM 刀盘动力特性分析;刘洪斌[8~9]等对不同贯入度下TBM 盘形组合滚刀切削性能进行分析。在工程应用中,刀圈和刀毂间过盈量大易导致刀圈内应力大,刀圈在非掘进状态下就可能出现断裂现象(图1);其过盈量不足,则刀圈和刀毂间产生径向压力小,相同摩擦系数情况下产生的轴向摩擦力小,掘进时刀圈容易发生移位现象(图2)。根据不同直径的滚刀的受力特点,合理设计滚刀刀圈和刀毂之间过盈量,并进行计算与校核非常重要,合理的过盈量可以为刀圈、刀毂加工制造提供依据。

1 TBM刀盘不同位置滚刀受力特点

在TBM 推进系统推力作用下,TBM 刀盘上滚刀受到沿掘进反方向的作用力,结合科罗拉多矿业学院提出的CSM 切割力综合预测模型和NTNU 大学滚刀受力模型,不同位置滚刀受力计算模型如图3 所示。

图1 刀圈断裂

图2 刀圈移位

图3 滚刀受力状态示意图

TBM 刀盘弧形区域滚刀主要受垂直力Fv,侧向力Ft,切向力Fr共同作用,受力分解方式见式(1)

对常规9m 级盾构/TBM 刀盘边刀进行受力分析,19 寸滚刀正向力FfB 按315kN 计算,9m 级TBM 刀盘布置13 把19 寸边滚刀,边刀位置角度由0~67°分布,随着刀号的增大,边滚刀的安装角度、边滚刀所受的侧向力和边滚刀的扭矩都逐渐增大。分布规律如图4 所示,最外轨迹的滚刀在掘进过程中受到的侧向力和转动扭矩最大,下面以最外轨迹滚刀为例,侧向力F=289.8kN,转动扭矩T=8 140.5Nm。

图4 边滚刀受力趋势示意图

2 非掘进状态下刀圈过盈量计算仿真

刀圈刀毂过盈连接仿真计算的假设条件是:刀圈、刀毂的应力处于平面应力状态,应变均在弹性范围内,配合面上的压力为均匀。

刀圈和刀毂在过盈量作用下,设刀圈内表面、刀毂外圆产生径向压力为p,配合面上所能产生的轴向摩擦阻力Ff应大于或等于侧向力F,所能产生的摩擦阻力矩Tf应大于或等于滚刀承受的转动扭矩T,防止刀圈受到侧向力情况下从刀毂处脱出。刀圈内孔和刀毂外径间过盈配合,其公称半径为r,配合面间的摩擦系数为u,接触长度为l,则最外轨迹滚刀同时承受侧向力F和转矩T的联合作用,所需的径向压力p为

在径向压力p作用下,为保证过盈配合的工作能力,需计算配合面产生压力p所需的最小过盈量

式中 Δ——刀圈刀毂配合面的理论最小过盈量;

E1——刀毂材料的弹性模量;

E2——刀圈材料的弹性模量,MPa;

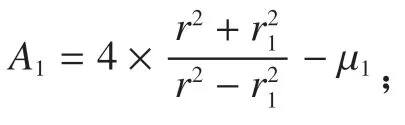

A1——刀毂的刚性参数,

A2——刀圈的刚性参数,

r1——刀毂的内径,mm;

r2—刀圈的外径,mm;

μ1——刀毂材料泊松比,对于低合金钢取0.3;

μ2——刀圈材料泊松比,对于中等合金钢取0.31。

由于滚刀刀圈和刀毂之间过盈量较大,冷装法容易对刀毂外径造成损伤,影响刀毂的多次使用。刀圈和刀毂之间的装配采用热装法,避免刀圈和刀毂配合表面的损伤,考虑多重因素摩擦系数u取0.15。

19 寸刀圈、刀毂的设计,刀圈内孔半径r=157mm,配合面有效的接触长度为l=89mm,刀毂的内径r1=127mm,刀圈的外径r2=241mm。代入式(2)、式(3)计算,结果如图5 所示,对不同过盈量下刀圈、刀毂配合面的摩擦阻力及摩擦阻力矩进行计算,随着过盈量的逐渐增大,配合面能产生的摩擦阻力及摩擦阻力矩逐渐增大。最外轨迹滚刀承受的侧向力F=289.8kN,扭矩T=8 140.5Nm,应保证在此载荷作用下刀圈不产生轴向滑动和周向滑移,经计算,刀圈、刀毂配合面的最小过盈量应大于0.12mm。

图5 不同过盈量下摩擦力、力矩

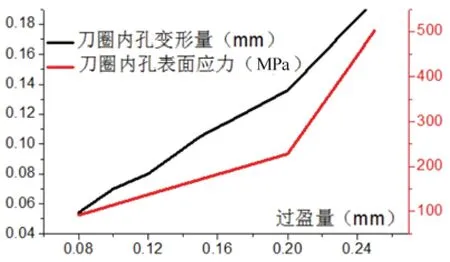

为了能更进一步揭示不同过盈量下刀圈、刀毂配合面接触区的接触应力分布规律,对刀圈、刀毂配合面的接触变形和应力进行研究,如图6所示。

图6 刀圈、刀毂径向变形

如图7、图8 所示,过盈量逐渐增大,刀圈内孔的变形量、刀毂外圆的变形量、刀圈内孔的表面应力、刀毂外圆的表面应力逐渐增大,在过盈量为0.08~0.20mm 之间变化比较平稳。过盈量大于0.2mm 时,刀圈内孔的表面应力、刀毂外圆的表面应力变化速率加大。在不同过盈量下,刀圈的径向膨胀量和刀毂的径向缩小量之和与过盈量值非常接近。

图7 不同过盈量下刀圈变形及应力

图8 不同过盈量下刀毂变形及应力

刀毂材料42CrMo,材料的屈服极限为930MPa,考虑1.5 倍的安全系数,刀圈材料X50CrMoV-5-1,材料的屈服极限为1 200MPa,过盈量大于0.27mm 时,刀毂外圆的表面应力大于材料的屈服强度极限,刀圈、刀毂配合面的最大过盈量应小于0.27mm。

通过计算刀圈、刀毂配合面的接触变形和应力,同时考虑1.2 倍的安全系数,非掘进状态下19 寸刀圈和刀毂之间的过盈量在0.13~0.26mm之间满足使用要求。

3 滚刀掘进状态下最优过盈量仿真

本次有限元分析选用的软件为Ansys,通过三维软件cero 建立刀圈和刀毂的装配模型,再倒入到Ansys中。有限元模型参数需要针对性设置,刀圈和刀毂的接触面设置为“Friction”,接触属性设置为“bonded”,摩擦系数设置为0.15,过盈量“offset”设置为半径值分别进行分析。刀圈和刀毂的结构三维简化模型如图9 所示,工作状态下,模拟刀圈受到掌子面的正向推力350kN,侧向力290kN,转动扭矩10 000Nm。

图9 刀圈所受的三向力

模拟滚刀破岩受力工况,刀圈、刀毂在不同装配过盈量条件,随着过盈量的增加,叠加滚刀三向力后,刀圈、刀毂配合面处的应力和刀圈的变形量同时增大(图10)。装配过盈量为0.18mm时,刀毂外圆表面应力约700MPa,考虑42CrMo材料1.5 倍的安全系数,刀毂外圆的表面应力存在被压溃的风险,所以限制刀圈、刀毂的最大装配过盈量在0.175mm 以内。

图10 刀圈受力下变形及应力

4 结语

本文以TBM 刀盘上不同位置处滚刀的受力特点为基础,选取受力状态最复杂的最外轨迹滚刀进行分析。首先确定非掘进状态下滚刀的摩擦阻力、阻力矩,计算刀圈、刀毂过盈量的有效范围;再模拟实际滚刀破岩过程中所受的三向力和力矩,通过Ansys 辅助工具计算,刀圈、刀毂接触面的应力分布是不均匀的,并且受过盈量大小的影响,对19 寸滚刀而言,过盈量(半径)在0.13~0.175mm 之间具有最好的力学性能。通过上述对滚刀刀圈和刀毂之间过盈的设计计算,掌握不同过盈量下刀圈和刀毂间的接触应力分布规律,得到最优过盈量范围,提高滚刀装配质量和服役寿命。