杭海城际铁路盾构穿越沼气地层施工措施研究

2021-03-20范润东赵星星刘晓波徐汪豪

范润东,赵星星,刘晓波,徐汪豪,马 祥

(1.浙江杭海城际铁路有限公司,浙江 海宁 314400;2.中铁四局集团第二工程有限公司,江苏 苏州 215000)

近年来,随着国内各地城市的交通需求持续增长,城市地铁建设仍在不断地增加。城市地铁的兴建也面临着越来越复杂的地质条件和工况,部分地区存在着地铁隧道穿越沼气地层的情况。有些地层中沼气的含量大,气压高,而且地层中沼气大部分以囊状形式存在,给施工勘察带来较大挑战。盾构穿越沼气地层时存在沼气泄露而扰动地层、沼气聚集导致爆炸以及施工人员沼气中毒的风险,对盾构施工带来较大的安全隐患,在盾构掘进过程中需采取有效的对策措施。

为解决盾构穿越沼气地层的施工问题,国内已有学者进行了一些研究。目前针对盾构穿越沼气地层时沼气对隧道施工的影响以及辅助沼气释放的施工措施较多,但考虑不同工程地质条件、沼气含量和分布情况以及周边环境条件存在较大差异,需要在借鉴已有研究基础上,结合具体工程实际对沼气的专项施工处理措施进行研究。

杭州至海宁城际铁路余杭高铁站~许村镇站区间盾构隧道穿越沼气地层,地层范围内有地下管线分布,可能对施工产生不利影响。沼气的勘察、监测以及针对沼气分布情况的盾构掘进施工措施是施工的重难点。

1 工程概况

杭州至海宁城际铁路余杭高铁站~许村镇站盾构区间左线长3 128.22m,右线长3 128.555m,设置一座中间风井,5 座联络通道,盾构区间范围内新建隧道上方有较多管线分布。隧道埋深为8.6m~25m,线间距10.8~16m。

1.1 工程地质与水文地质

本工程场地地貌类型为长江三角洲杭嘉湖平原,地形平坦开阔,多为村庄、农田,盾构穿越地层主要为④1 淤泥质黏土、⑤2 粉质黏土、⑤4 粉砂、⑥2 淤泥质粉质黏土、⑥2-1 粉质黏土、⑦2-1 粉质黏土夹粉土层。工程场地涉及地表水体以小型河流为主,主要为场地西侧的乔司港,地下水主要为第四系松散土类孔隙潜水和孔隙微承压水,其中地下水位埋藏浅,地下水位埋深为0.1~3.0m,动态变幅一般在1.0~1.5m 左右,承压水水位为地面下6.5m 左右,水头标高为-0.467m。

1.2 沼气赋存与分布情况

综合盾构区间的有害气体勘察结果可知,余杭高铁站~许村镇站区间沿线600 环(共900m)以前地层中有沼气分布情况,部分区域沼气分布情况如图1 所示,沼气气体中甲烷含量普遍高于90%。沼气地层中含气层顶部埋深在地面下13.0~21.6m 之间,含气层底板埋深在地面下15.0~31.0m 之间,主要含气层分布于隧道结构顶板及顶板附近范围等隧道结构处。

图1 沼气纵断面分布示意图

1.3 工程主要风险分析

结合工程的地质情况、盾构掘进情况以及沼气分布特点,考虑施工过程中主要有以下风险。

1)地层中沼气气囊呈鸡窝状分布,故其分布情况难以精确勘察,沼气难以准确进行预释放措施。

2)大部分沼气气囊的气量小、气压低,相邻气囊之间的连通性差,即使经过沼气释放措施后仍会有部分沼气残留在气囊中。

3)地层中含气层厚度较大,盾构掘进过程中若出现沼气释放情况,会对隧道管片产生较大的变形影响,导致隧道出现渗水现象,渗漏严重时地层土体随地下水涌入还会导致管片断裂。

4)沼气预释放时会对地层产生一定的影响,由于盾构掘进区域上方有管线分布,地层中沼气一经释放容易对土体产生扰动,严重时还会破坏土体原有结构,导致已有管线发生变形。

5)盾构及隧道管片存在一些气体路径,其中包括螺旋排土机、刀盘与盾壳的接缝、盾尾间隙、管片接缝和注浆孔缝隙等,沼气可通过这些气体路径进入隧道内部,带来沼气泄露的风险。

6)由于新建隧道长度较长,隧道内沼气的排出、排尽有较大的困难,容易导致沼气在隧道内重新聚集,同时沼气中主要成分甲烷属于无色无味气体,隧道内部的沼气聚集难以察觉,一旦发生沼气泄露,气体容易在隧道顶部聚集而达到爆炸浓度,同时还会导致施工人员中毒。

2 沼气地层盾构隧道勘察及施工措施

2.1 勘察措施

由于盾构区间沼气赋存呈气囊的特点,需针对这一特点开展沼气的勘察工作,在已查明区间范围的浅层有害气体成分以及分布范围的基础上,再通过现场测试的方法,查明该范围内浅层有害气体压力和流量大小,为区间隧道下一阶段的设计施工提供浅层有害气体的状态参数,并对浅层有害气体影响盾构施工的区段提供有控放气及其他安全施工措施指导性技术方案。

1)勘察孔布置 浅层有害气体勘探孔尽可能靠近在原有纵断面上,与原勘探孔孔位错开,在隧道外两侧以及隧道净距中部各布置1 排探气孔(共3 排),梅花型布置,垂直投影间距25~30m。勘探孔深宜进入隧道底以下15m,确定浅层有害气体勘探孔深度为30~35m。

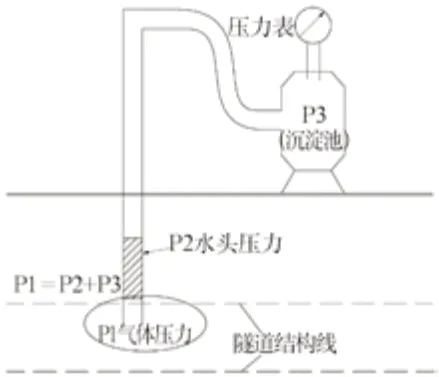

2)气体压力的测定 用静压设备把探杆(探杆中部通气)压入土层预定深度后,接三通设备,将阀门1 关闭,阀门2 打开,然后逐渐上拔,待喷气口匀速喷出气体时再将阀门2 关闭,打开阀门1,气体通过沉淀池将泥砂沉淀,从压力表读取压力值,装置如图2 所示。

因喷出的气体需克服土体间阻力,造成气压损失,因此直接测定法测出的压力值往往小于真实气压值。喷出的水和泥砂随着气体被一并带出后,最终维持平衡,此时探杆内留有一定高度的水头压力P2(见图3),而地下气体的真实压力P1应该等于上部沉淀池腔内气体压力P3 加上P2。由于每个孔的P2 值各不相同且无法测定,因此只能估算修正。根据收集的资料以及以往工程的经验,对气压为0.05MPa 的实测值建议加以0.05MPa 的修正,对气压为0.15MPa 的实测值建议加以0.1MPa 的修正,对气压为0.25MPa 的实测值建议加以0.15MPa 的修正,中间值建议采用内插法计算。

图2 气压测试示意图

图3 气压实际值示意图

在本区间的勘察过程中,当发现气体后,分别对各个勘探孔的峰值压力值进行测试,分析压力测试结果结合盾构推进情况可以得出:本区间部分区域有地下浅层有害气体,且大部分浅层有害气体气囊气量小、气压低,最大值为0.1 MPa。

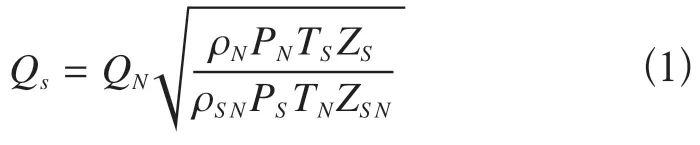

3)气体流量的测定 使用橡胶管连接沉淀池和LXI-B 型光电流量仪,连接完毕打开各个阀门,用流量计出口的节流阀调节通过的气流速度,当流量仪电子显示屏数据稳定时读取流量仪数值,如图4 所示。实际流量计算公式为:

式中PN,TN,ρN——空气在标准状态下的绝对压力、绝对温度和密度;

PS,TS,ρSN——被测气体在测量时的绝对压力、绝对温度和密度;

QN——流量计读数;

ZSN——被测气体在标准状态下的压缩系数;

ZS——被测气体在PS、TS时的压缩系数。

图4 LXI-B型光电流量仪

以QT13 号勘探孔为例,主要气体成分为甲烷,前后三次的实测流量计平均流量为15L/min,流量计入口处实测温度为30℃,绝对压力Ps=0.10MPa,则实际流量为

2.2 沼气预释放措施

为最大程度减少沼气对盾构掘进施工过程中的影响,提前控制性放气使含气土层提前固结是工程中遇见浅层有害气体时最有效的施工措施。

1)放气孔布置 放气孔设置于盾构隧道外侧结构线30~50m 范围,控制标准是气体释放控制压力小于0.05MPa;当气体释放压力大于0.05MPa 但距离隧道结构线已大于50m 时也认为是安全距离。放气孔深度应至隧道结构线下5~10.0m 或气囊底板下10m 范围内。放气孔孔间距一般为15~20m,并且隧道范围内在结构线左右外侧3m 处各布置1~2 排呈梅花型放气孔,放气孔平行对称布置。

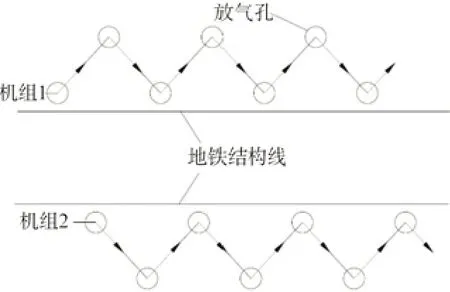

2)放气步骤 在采取沼气预先释放措施时,气体的排放顺序至关重要,由于沼气气囊的连通性,前方气囊的气释放会带动后方气囊的释放,所以不同的排气顺序对土层的扰动不同,同时为了最大限度减小对含气土层的挠动,两个机组分别在隧道结构线两侧同时同步同向进行施工,施工顺序如图5 所示,单孔排放应尽可能地将该孔内的气体排放干净。

图5 放气施工顺序示意图

放气时将探杆静压至含气层深度,略微上拔,将探头甩入土中,利用含气层与探杆内的压差,在含气层自然能量条件下通过探杆使气体逐渐释放出来,减小气量、降低压力。放气一段时间后,若出现喷发泥、砂状况,则迅速调节减压阀及出气口阀门,减小出气口的流量,必要时可关闭出气口阀门,静置一段时间再慢慢打开出气口阀门。当出气口不再喷出气体,用空气压缩机向探杆内注入0.7MPa 压力的空气,3min 后关闭空压机,此时若仍无气体喷出,则收回探杆进行下一孔的施工。

2.3 甲烷监测

沼气内主要成分为甲烷,为确保施工安全,及时监测隧道内甲烷气体的含量,以预测沼气泄露的可能性。除在盾构螺旋机出土口处安装气体检测仪外,在盾构人舱位置、中盾位置、螺旋机出口位置、连接桥位置及各个台车位置增加气体自动检测仪,检测装置如图6 所示。

图6 螺旋机出土口处检测装置

2.4 隧道通风措施

当隧道内监测到一定浓度沼气时,需尽快将其排出、排尽,避免沼气聚集引发爆炸及施工人员中毒,故综合隧道情况及沼气分布情况进行相关隧道通风设计,保持隧道内空气流畅。

施工通风采用压入式通风,作为隧道内预防甲烷浓度超标的主要措施。始发端到风井处设置一台隧道专用对旋式2×37kW 的单速风机,转速为2 900r/min,流量为43 000~30 000m3/h,每天24 小时持续将风量压入隧道内台车尾部,如图7 所示,风井处到接收端设置一台隧道专用对旋式2×75kW 的变频风机,台车尾部放置一台22kW 的二次通风机。同时成型隧道内每80 环左右两侧各安装一台0.37kW 的轴流风机,确保隧道内通风质量,预防有害气体聚集,如图8 所示,风机电源线路为单独式,开关采用防爆盒装置。

图7 压入式风机

图8 成型隧道内风机

2.5 盾构掘进参数控制

沼气气体能从多种路径进入隧道内,故需采取针对性措施,从盾构掘进操作上尽可能控制进入隧道内的沼气流量。

1)渣土改良 螺旋机出土口为甲烷进入隧道内的首要途径,根据出渣情况及时向开挖面注入优质的泡沫剂对渣土进行改良,一方面提高渣土的和易性和流塑性,另一方面改善土舱和螺旋输送器出土时的密封性。通过控制螺旋输送机出土速度和开口度,形成土塞,进一步提高螺旋的密封性,减少甲烷从螺旋机泄入隧道。

2)姿态控制 盾构掘进过程中严格控制盾构姿态,水平及垂直偏差不大于40mm,使盾尾间隙保持均匀30mm 左右,避免出现单侧盾尾间隙过大,从而导致盾尾密封失效,漏水、漏砂、甲烷气体等进入盾壳内部。

3)推进速度与甲烷涌出量控制 根据式(2)计算甲烷涌出量

式中Q——甲烷涌出量(m3/min);

V——掘进速度(mm/min);

S——隧道掘进断面面积(m2);

ξ——砂性土层孔隙率(%);

P——实测最大瓦斯压力值(MPa);

Pst——标准大气压(MPa);

A——考虑盾尾及成型隧道逸出一定量的有害气体的安全系数;

K——考虑到地层中土体甲烷释放系数不同及释放的不均匀性设置的瓦斯涌出系数。

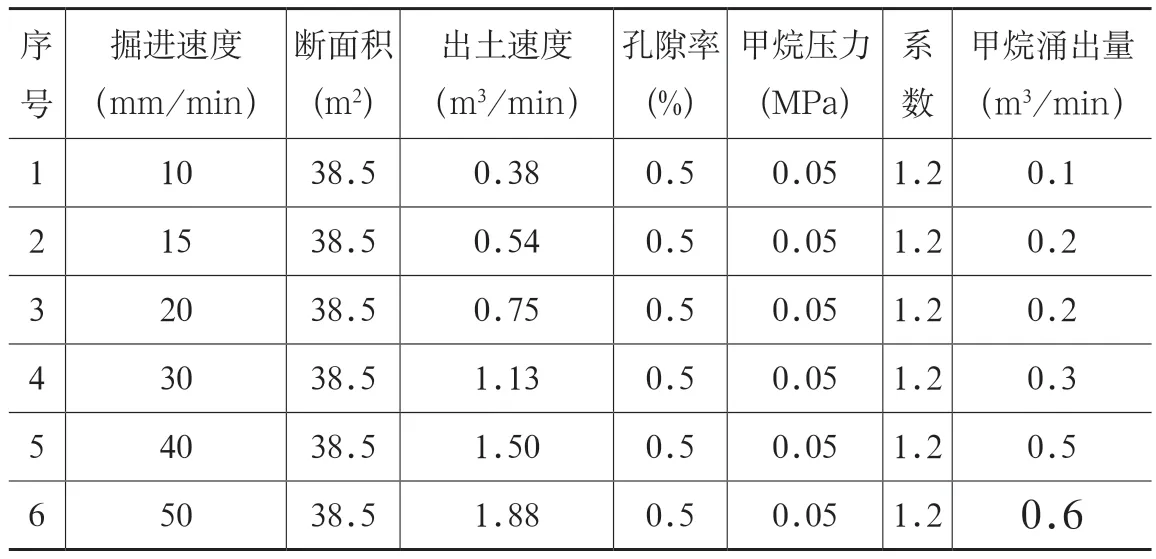

根据计算,由表1 可知,将甲烷涌出量控制在0.5m3/min 内,推进速度控制在40mm/min以内较为合理。

3 盾构设备针对性改良

3.1 盾尾密封

为加强密封效果,盾构盾尾采用三道密封措施,整体呈钝角形,采用两道焊接式钢丝密封刷和一道钢板刷,其中钢板刷的刚度较大,不易折断,能更大程度地保证盾尾密封性能。

盾构始发前严格控制尾刷内涂抹油脂质量,需使用优质油脂,每道尾刷分3 层仔细涂抹饱满。盾构掘进时,必须切实保证盾尾内充满优质油脂并保持较高的压力,以防甲烷通过盾尾进入隧道。盾尾油脂压注量由正常隧道掘进使用量的45kg/环提高到65kg/环,比正常情况多近0.5倍。

表1 J推进速度与甲烷涌出关系表

3.2 加泥加水口

盾构掘进过程中通过土舱和刀盘上的加泥加水口,加入膨润土以改良刀盘正面渣土和土舱内的渣土,同时对刀盘刀具起到一定的保护作用。为防止沼气从加泥加水口处泄露,可通过加注膨润土在刀盘正面起到一定的泥膜阻隔作用。同时在土舱和螺旋机内加注膨润土也可防止喷涌现象,控制甲烷从螺旋机出土口释放的速度。

3.3 防爆设备

一般情况下当甲烷浓度到达5%时遇明火就会发生剧烈的爆炸,为减小甲烷爆炸的可能、控制风险,针对隧道内的照明设备进行了防爆改造,其中应急照明和台车照明采用防爆式,并对盾构设备电器接头处进行密封处理,如图9所示。

图9 电器设备接头处密封处理

4 结论

目前杭州至海宁城际铁路盾构已完成接收,盾构顺利穿越了沼气地层。在盾构掘进过程中,经沼气监测措施,盾构掘进期间左线检测甲烷浓度最大值为0.35%,右线检测甲烷浓度最大值为0.45%,均低于0.5%,施工过程中未出现施工人员中毒以及沼气爆炸的情况,同时隧道内管片也未出现开裂等变形现象,并且沼气释放对地层的扰动影响得到了有效控制,未对隧道上分已有管线产生影响。通过采用预先释放、气压及流量监测、隧道通风、盾构掘进参数调整和盾构设备改良等对策措施,有效保证了盾构穿越沼气地层的施工安全。