泥水平衡盾构刀盘掘进对比及优化建议

2021-03-20于庆增杨兴亚龙伟漾赵云冲

于庆增,杨兴亚,龙伟漾,赵云冲

(中铁工程装备集团有限公司,河南 郑州 450016)

盾构在施工过程中会遇到各种不同地层,从淤泥、黏土、砂层到软岩及硬岩等,其中刀盘刀具必须根据工程地质情况进行针对性设计。

刀盘是盾构机的关键部件之一,直接影响盾构施工的效率和设备选型的成败。刀盘设计时,应充分考虑刀盘的结构形式、刀盘开口率、刀具的布置、使用寿命及刀具费用等因素对地质的适应性,在确保开挖面稳定的情况下,提高掘进速度。

1 工程概况

南宁市轨道交通3 号线02 标11 工区青秀山站-市博物馆站区间(简称青市区间)位于南宁市良庆区,区间起点里程Z(Y)DK20+229.6,终点里程Z(Y)DK22+220.6,采用两台泥水平衡盾构施工。掘进穿越地质情况主要为:泥岩、粉砂质泥岩、粉砂岩、钙质泥岩、泥质粉砂岩、砾石。

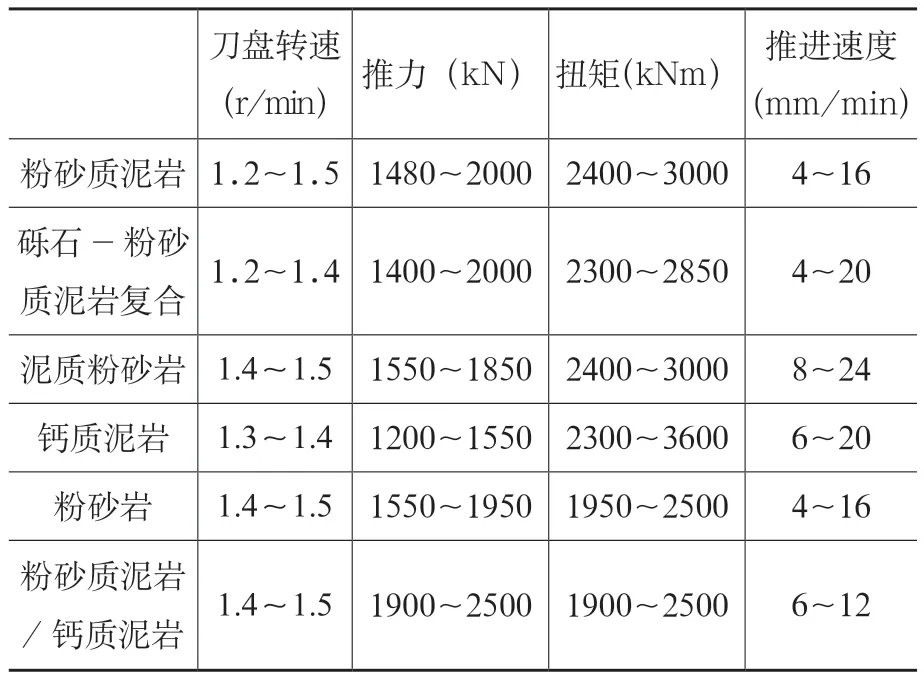

针对不同的地质情况,左右线掘进参数如表1 所示。

2 掘进情况

掘进过程中刀盘转速控制1.2~1.5r/min,刀盘转速过慢和过快都不利于渣土在泥水仓内外排。转速过慢,不利于渣土切削脱落和外排;转速过快,易造成刀盘异常磨损,增加渣土温度。

表1 不同地层主要掘进参数

正常掘进时扭矩不允许高于3 000kNm(当掘进扭矩高于3 000kNm,降低推进速度循环出渣,让渣土尽量不滞排,降扭矩),扭矩增加主要原因是渣土滞排,造成泥水仓内渣土堆积,如不及时处理,会造成刀盘异常磨损(反复磨损)。根据掘进参数变化,扭矩增加并不能提高掘进速度。掘进中需观察泥岩掘进扭矩参数规律,及时循环,降低仓内渣土堆积。

2.1 左线施工情况

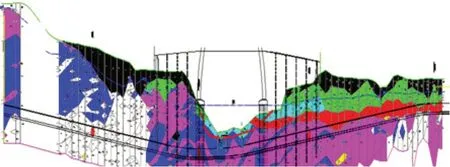

其中左线区间共1 325 环,约1 987m,区间地质断面图如图1 所示。

图1 区间左线地质断面图

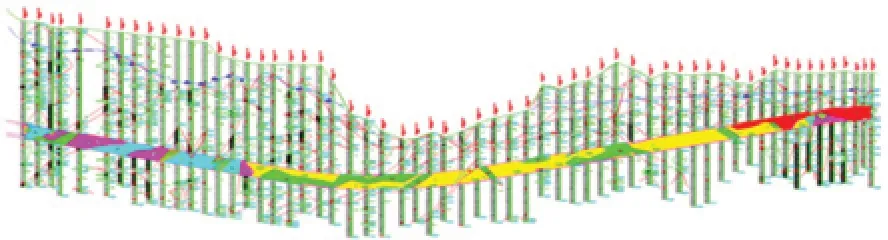

左线区间盾构刀盘采用六主梁+六副梁复合形式,刀盘面板设置5 个喷射孔和注水孔,中心撕裂刀采用一字型布置形式。从2017 年2 月始发掘进,到2018 年1 月左线贯通,掘进历时11 个月,平均月掘进180m,掘进过程中共进仓更换刀具6 次。左线盾构始发及出洞如图2、图3 所示。

图2 左线盾构始发

2.2 右线施工情况

右线区间共1 335 环,约2 002m,区间地质断面图如图4 所示。

图4 区间右线地质断面图

右线盾构刀盘采用四主梁+四面板复合形式,从2017 年4 月中旬始发掘进,到2018 年1月右线贯通,掘进历时8.5 个月,平均月掘进235m,掘进过程中共进仓更换刀具5 次,比左线刀盘少一次进仓换刀。右线盾构始发和出洞如图5、图6 所示。

图5 右线盾构始发

图6 右线盾构出洞

3 刀盘刀具设计对比

针对左右线两种不同刀盘,从刀盘的结构形式、刀盘开口率、刀具的布置和刀具的磨损、刀盘喷口的布置形式4 个方面对左右线刀盘进行对比分析,同时结合掘进过程中出现的问题进行验证。

3.1 刀盘结构形式

如图7 所示,左线区间盾构刀盘采用六主梁+六副梁复合形式,主轴承传动扭腿分别安装在刀盘“米字”结构主梁上,力矩由主电机传动给主轴承,主轴承通过扭腿传递给刀盘主梁,主梁带动刀盘旋转,这种传力结构对中心圈梁要求较低。采用可拆卸扭腿结构,减少扭腿焊接变形量。刀盘主体材料为Q345B,刀盘外圈大圆环板厚度120mm,刀盘内圆环筋板厚度100mm,轮辐板厚度70mm。通过有限元软件进行刀盘静力学分析,刀盘最大应力点约200MPa,出现在副梁板与内圆环筋焊接处。刀盘背部均布焊接3 根主动搅拌棒。

如图8 所示,右线盾构刀盘采用四主梁+四面板复合形式,刀盘主体材料为Q345B,刀盘外圈大圆环板厚度120mm,刀盘内圆环筋板采用组合焊接形式,轮辐板厚度80mm。扭腿结构采用焊接形式,刀盘法兰与扭腿焊接后去应力处理,再机加工刀盘法兰。通过有限元软件进行刀盘静力学分析,刀盘最大应力点约165MPa,出现在扭腿与内圆环筋焊接处。刀盘背部焊接2 根加强型主动搅拌棒。

图7 左线盾构刀盘背部

图8 右线盾构刀盘背部

通过有限元对比分析,右线盾构刀盘结构最大应力比左线盾构刀盘要小,具有更大更合理结构安全系数。

3.2 刀盘开口率

刀盘开口率对泥水仓压力、刀盘扭矩和盾构出土率等都有明显影响。刀盘开口率越小,开挖面前方的土体越不容易进入泥水仓,在刀盘面板冲刷不充分的情况下,容易在刀盘中心面板位置产生泥饼。

不同的土层条件也会决定刀盘开口率的大小。在泥岩和砂砾地层中过小的开口率会造成刀盘面板处产生泥饼;造成刀盘扭矩急剧上升,甚至出土困难,使盾构不能正常掘进。

如图9 所示,左线区间盾构刀盘整体开口率约为38%;如图10 所示,右线盾构刀盘整体开口率约为43%。在整个掘进过程中,左线盾构开口率较小,有轻微结泥饼现象,但刀盘扭矩未增大;右线盾构未出现结泥饼现象。右线盾构整个掘进区间比左线盾构少进仓更换一次刀具,与右线刀盘的开口率大存在必然的联系。因为右线刀盘较大的开口率可以使渣土更好的进入刀盘内部,减少渣土对刀盘、刀具的二次磨损。

图9 左线刀盘开口率

图10 右线刀盘开口率

左线盾构刀盘由于中心刀具周边无开口,在掘进时出现刀具脱落的问题。左线刀盘中心撕裂刀采用一字型布置形式,中心撕裂刀具周边几乎无出渣口,左线可更换撕裂刀在掘进时,由于泥浆进入不了刀盘面板前部易结成泥饼,在含沙量较大泥岩地层,刀盘转动时泥饼与刀盘面板挤压磋磨,造成焊缝磨损,在圆砾地层,由于撞击导致刀具脱落,脱落后卡在刀盘某部位,刀盘在切削过程中,造成刀体磨损和刀头异常磨损(图11)。

3.3 刀具布置和磨损形式

左右线盾构刀盘刀具布置见表2。

图11 左线刀盘中心开口及脱落刀具

表2 左右线盾构刀盘刀具布置

左线盾构正面贝壳刀与切刀的刀高差为50mm,右线盾构正面贝壳刀与切刀的刀高差为35mm。在此区间掘进,左、右线盾构刀具设计不同的刀具高度差都适应了地质的变化。

区间比较典型的粉砂岩和钙质泥岩,固结成岩状,弱~中透水。在此地质条件下掘进,左右线刀盘正面和边缘均采用滚刀掘进,正面滚刀寿命约为150 环(磨损量20mm)。更换多个知名刀具品牌厂家的滚刀,滚刀寿命没有明显改善。

经与南宁地区其他项目统计对比,南宁地区类似地层滚刀的寿命在400 环左右,此区间刀具寿命明显偏低,在软硬不均地层出现偏磨等异常损坏现象,如图12、图13 所示。后期项目部开仓时在刀盘面板增加3~5 把与滚刀同轨迹的焊接撕裂刀,刀高低于滚刀刀高20mm,中心和正面滚刀偏磨现象有较好的改善,同时正面刀具寿命提高至250 环(磨损量20mm)。

增加与正面滚刀同轨迹的焊接撕裂刀,刀高低于滚刀刀高10~20mm,焊接撕裂刀可以及时将滚刀挤压破碎的岩块清除,对滚刀起到保护作用,减少滚刀的磨损和异常损坏的概率。

图12 滚刀正常磨损

图13 滚刀异常损坏

3.4 刀盘喷口布置

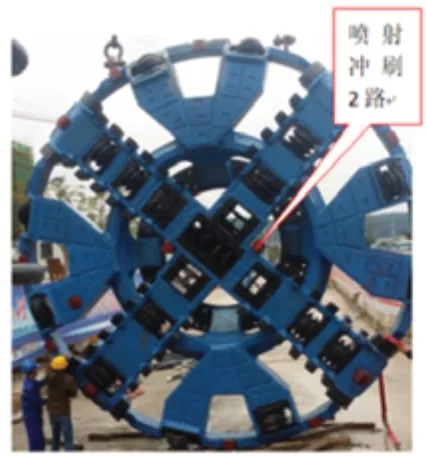

右线区间盾构刀盘冲刷设计(图14)为2 个泥浆喷口,集中在中心部位,掘进中经常出现泥浆喷口完全堵塞的情况,采用高压水冲洗堵塞情况改善不明显。

左线区间盾构刀盘冲刷设计(图15)为5 个泥浆喷口,均匀分布在刀盘中心与周边,喷口数量较右线区间喷口数量多。掘进过程中虽有部分喷口同样出现堵塞的情况,但喷口数量较多没有出现完全堵塞的情况。表3 为左、右线盾构刀盘参数对比。

图14 右线盾构刀盘冲刷设计

图15 左线盾构刀盘冲刷设计

表3 左、右线盾构刀盘参数对比

4 结论

通过对比分析南宁地铁左右线两种刀盘的设计理念和左右线两种刀盘掘进效果,提出在类似地质条件下刀盘刀具设计优化方案。

1)在类似地层中,刀盘开口率适当加大可避免泥饼的产生,刀盘开口率在40%~45%比较理想,同时中心刀具位置设置有出渣口可以减少中心刀具的异常损坏。

2)增加与滚刀同轨迹的焊接撕裂刀可以及时清除积渣,减少滚刀异常损坏和延长滚刀的使用寿命。

3)刀盘喷口的布置尽量均匀,刀盘泥浆喷口数量在3~5 个为宜。