考虑制动间隙的电子机械制动系统三阶闭环PID控制策略

2021-03-20张帅梁光成常宏郭金刚

张帅,梁光成,常宏,郭金刚

长安大学 汽车学院,陕西 西安 710064

0 引言

21世纪以来,随着社会经济和科技水平的不断提高,汽车技术得到了前所未有的新发展,人们不只关注汽车的动力性和舒适性,对汽车安全性能的要求也越来越高[1]。与液压制动系统相比,电子机械制动(electro-mechanical brake,EMB)系统结构布置更加紧凑,响应速度快,可控性好,制动控制更加灵活,易于集成多种控制方法[2]。起始制动速度、最大地面附着力及制动器起作用时间是影响汽车制动距离的主要因素[3-4]。制动时的路面附着系数和车轮垂直载荷决定地面附着力的大小,制动器作用时间包含电机响应时间及消除制动间隙时间[5],由控制策略决定。使用时,制动间隙因制动衬片的磨损逐渐变大,目标夹紧力不同,电机转速不同,导致消除制动间隙的时间不固定,影响汽车制动时的安全性。在电机响应过程中考虑制动间隙,不但满足电机快速响应的性能指标,而且有效避免因制动间隙变化带来的不良工况,有效提高驾驶员的行车安全。

王俊鼎[6]设计的制动间隙调整控制策略基于电流信号识别制动过程中的接触临界点和分离临界点,较好地控制制动间隙,缩短制动力的响应时间,减少额外的传感器设置,降低成本。其对制动间隙的判断依据工作时的电流,经过大量试验,并借鉴人工经验,较准确地设定电流,研发周期较长。李灿华[7]设计的电机响应控制策略将EMB的传动模型简化为固定传动比,用压力位移曲线代替负载模型,采用力、转速、电流的三阶闭环比例积分(proportional integral,PI)控制策略,控制效果较好。但是忽略了各部件间的机械损失、摩擦损失等,在实际使用中产生较大误差。傅云峰[8]利用蜗轮蜗杆取代行星齿轮机构,大大减小了其轴向、径向尺寸,实现了刹车片磨损时的间隙自动调节功能。但在实际工作中,与行星齿轮减速器相比,蜗轮蜗杆在工作中的传动效率太低,磨损较严重。Ki等[9]采用基于磁滞特性和电子转子位置的方法估计制动力,采用力-位移控制系统实现制动间隙的调整。

本文采用力-转速-电流的三阶闭环比例积分微分(proportional integral differential,PID)控制策略实时控制电机的响应,考虑制动间隙控制,综合分析在消除制动间隙过程中电机的响应控制,及在制动过程中相关制动间隙控制策略的可行性。

1 EMB模型

与传统液压制动系统不同,EMB系统是一种机电一体化系统,由电驱动元件替换传统的液压或者气压驱动实现车辆的制动。EMB系统主要由驱动电机、行星齿轮减速器、滚珠丝杠等部件组成[7]10,如图1所示。

图1 EMB简化结构示意图

EMB的工作原理如图2所示。驾驶员踩下制动踏板,踏板位移传感器识别驾驶员的制动意图并将其传送给电子控制单元(electronic control unit,ECU),ECU结合其他传感器信号进行综合分析计算得到每个车轮的实时最优制动力,将其传输给制动执行机构。当EMB系统收到制动信号后,电机旋转,通过行星齿轮减速器完成减速增矩,通过滚珠丝杠将旋转运动转换成直线运动,推动制动衬块压紧制动盘实现制动。制动结束后,电机反转,制动衬块与制动盘分离。

图2 EMB工作原理

1.1 驱动电机模型

EMB选用永磁直流力矩电机[10],工作原理如图3所示。电机工作时,动态方程[11]可分别表示为:

图3 永磁直流力矩电机工作原理

电机电枢电压

电机力矩方程

式中:Jm为电机转子和负载等效到电机轴上的转动惯量,Te为电机电磁转矩,Tf为电机摩擦转矩,TL为电机负载转矩。

电机堵转转矩方程

Te=KtIa,

式中Kt为电机力矩系数。

1.2 电机摩擦模型

电机摩擦模型选用静摩擦+库仑摩擦+黏滞摩擦的静态摩擦模型,如图4所示。该模型相对全面、真实地模拟电机在工作过程中受到的摩擦力矩[12],其数学表达式为:

图4 电机摩擦模型

1.3 传动机构模型

EMB系统的传动机构可简化为固定传动比,行星齿轮的输入端与永磁直流力矩电机的转子连接,其输出端与滚珠丝杠副连接。滚珠丝杠副等效为一个与行星齿轮架相连接的刚体结构,将丝杠的旋转运动转换成螺母的平动,滚珠丝杠转角θn及丝杠螺母位移x分别为

θn=θm/i,

x=Lθn/(2π),

式中:θm为电机转角,i为行星齿轮减速器传动比,L为丝杠的螺纹导程。

1.4 制动器模型

EMB系统的最终目是将电机的转矩转换为对制动盘的夹紧力,实现制动操作。由文献[9]初步确定制动盘所受夹紧力F与x的关系为:

F=KFx3,

式中KF为夹紧力系数。

本文中EMB采用浮动钳盘式制动器,工作时制动盘的两侧均受摩擦作用,在已知制动盘的有效摩擦半径和制动块摩擦系数的前提下,可得制动器模型制动力矩

Tu=2FuRb,

式中:u为制动块摩擦系数,Rb为制动盘的有效摩擦半径。

2 EMB控制策略设计

EMB系统的制动过程主要由电机响应阶段、制动力跟随阶段和制动间隙控制阶段3部分组成。在电机响应阶段,电机转速对制动间隙消除时间长短起决定性作用。制动力跟随阶段主要研究实际制动力能否快速准确地达到期望制动力,以便精准控制车辆。制动间隙控制阶段包含制动间隙的消除与制动间隙的产生,主要考虑制动间隙的消除时间与制动器磨损,制动间隙增大时能否保证制动器的正常工作,保障驾驶员的行车安全[13]。

2.1 电机响应控制

EMB系统对电机的控制是整个响应控制的核心部分,要求其快速响应系统的输入。因控制器件及相关控制理论的限制,本文选择PID控制器,PID控制器参数中的比例系数影响系统的调节速度,积分系数影响系统的稳态误差,微分系数影响系统误差的变化率[14-15]。EMB系统采用串联力反馈控制结构,其中多环串联控制结构采用从内向外的响应方式[16]。转速电流双闭环控制系统通常用于传统的电机控制系统[17],转速环作为外环抑制负载扰动,转速环的输出作为内环电流环的输入提高EMB系统的响应速度。夹紧力是EMB系统的主要控制量,在双闭环控制系统的基础上增加夹紧力环构成三阶闭环控制系统,夹紧力环作为最外环控制制动系统的制动力。因此,EMB执行器采用串联三阶闭环PID控制结构,由外向内依次是夹紧力环、转速环和电流环,原理如图5所示。

图5 EMB三阶闭环PID控制模型

以期望夹紧力作为初始输入量,电压为最终输出量,但期望夹紧力与电压之间没有明确的数学关系,只能通过控制两者的偏差调整系统的输出量,即不断调节控制器中的PID相关参数以达到最好的控制效果[18-19]。

1)向EMB系统中输入一个目标夹紧力,将其与该系统中的实际夹紧力比较,两者的差值作为夹紧力环的最终输入量,将经过夹紧力环中的PID控制器计算调整后的输出值作为EMB系统中的期望转速。

2)比较计算得到的期望转速与EMB系统中的实际转速,两者的差值作为转速环的最终输入量,将经过转速环中的PID控制器计算调整后的输出值作为EMB系统中的期望电流。

3)比较期望电流与EMB系统中的实际电流,两者的差值作为电流环的最终输入量,经过电流环中的PID控制器计算调整后的输出值作为EMB执行器的最终输入值。

调整EMB系统中的PID参数时,夹紧力环的稳定误差不超过5%,转速环消除制动间隙的时间不超过0.1 s,转速的控制误差不超过其最高转速的5%,电流环的稳态误差不超过3%。

2.2 制动间隙控制

在EMB控制系统中,夹紧力环通过调整电机参考转速实现对EMB系统中参考夹紧力的响应。因此,当EMB系统参考夹紧力变化时,电机参考转速相应变化,即不同目标夹紧力对应不同的电机转速,这种特性使EMB系统消除制动间隙的时间不固定[20-21]。车辆制动器在使用中出现磨损,随着磨损程度的增加,制动间隙逐渐增大。

针对制动间隙消除时间不固定及制动衬片磨损的问题,本文提出的制动间隙控制策略主要基于EMB系统夹紧力、车速及丝杠螺母位移3个指标,通过分析相关参数确定制动间隙是否消除,制动过程是否结束,是否产生固定的制动间隙。通过分析3个指标,将控制策略建立在EMB三阶闭环PID控制系统的基础上。

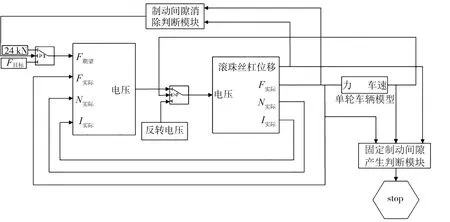

EMB制动间隙控制策略具体设计流程如图6所示。1)为了快速消除制动间隙,在制动间隙消除阶段将目标夹紧力设置成EMB系统能够提供的最大夹紧力Fmax,本文中Fmax=24 kN,电机可在尽可能短的时间内消除制动间隙。2)当x达到设定值范围,制动器F≠0时即消除制动间隙。此时,根据车辆行驶工况,并根据系统设定调整制动器实时目标制动力,直到车速为0。3)当车辆停止时,给电机输入反转电压,直到F=0,并且滚珠丝杠副回到零初始位置处即产生固定制动间隙,控制结束。

图6 EMB制动间隙控制流程

工作过程为:1)驾驶员踩下制动踏板并将此踏板信息传递给ECU,ECU结合其他传感器信息计算每个车轮所需制动力,并将此信息传递给每个车轮EMB系统中的控制单元;2)EMB系统接收到制动信号后,初始时刻将EMB系统中的目标夹紧力设置为24 kN,快速消除制动间隙;3)当制动间隙为0,实际夹紧力刚好不为0时,将目标夹紧力切换为系统实时期望的夹紧力,进入制动力跟随阶段;4)当车速为0时,进入制动间隙产生阶段,给电机输入反转电压。夹紧力为0时开始产生制动间隙,直到丝杠螺母返回到初始零位移,判定已经产生固定的制动间隙。

3 仿真分析

为了验证EMB系统中电机响应控制策略和制动间隙控制策略的有效性,在Matlab/Simulink中搭建模型进行仿真分析,仿真模块如图7所示,EMB系统中参数如表1所示。

图7 EMB系统仿真模块

表1 EMB系统相关参数

3.1 电机响应控制仿真分析

对EMB制动器的目标夹紧力输入端分别施加23、19、16、8、3、2 kN的阶跃信号,控制系统中夹紧力环、转速环及电流环的实时响应特性如图8所示。

a)夹紧力环 b)转速环 c) 电流环图8 EMB系统实时响应特性

由图8a)可知:无制动间隙控制时,若输入的目标夹紧力超过8 kN,在0.08 s内制动器开始产生夹紧力,即整个EMB系统中制动间隙的消除时间小于0.10 s,满足系统设置的EMB制动器的响应要求。实际夹紧力可实时跟踪系统期望的目标夹紧力,误差不超过系统设置误差的5%。

由图8b)c)可知:在消除制动间隙期时,永磁直流力矩电机迅速响应,电机启动,电流迅速上升,在0.04 s左右达到期望目标夹紧力所能达到的最高转速。制动间隙为0时电机转速开始下降,EMB系统的实际夹紧力达到系统期望的目标夹紧力时,电机转速降为0,电机电流稳定。

3.2 制动间隙控制仿真分析

在EMB系统实际工作时,电机的最高转速与夹紧力的大小有关。对EMB制动器目标夹紧力的输入端分别施加16、8、3、2 kN的阶跃信号,观察分析有无制动间隙控制下的EMB系统夹紧力和电机转速,仿真结果如图9~12所示。

图11 无制动间隙控制的EMB转速响应 图12 有制动间隙控制的EMB转速响应

由图9~12可知:在无制动间隙控制策略时,当制动器的目标夹紧力较小时,消除制动间隙的过程中电机能达到的最高转速低于该电机的额定最高转速,消除制动间隙的时间增加,影响EMB制动过程的安全性。采用设计的制动间隙控制策略时,在消除制动间隙时,系统自动将期望夹紧力设置为EMB系统可提供的最大制动力,使电机达到最高转速,快速消除制动间隙,保证EMB系统的可靠性与安全性。

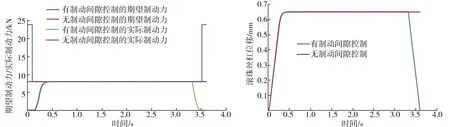

为加强控制策略的效果,在Matlab/Simulink仿真模型中添加单轮车辆模型,给车轮一个期望制动力,例如8 kN,对比分析有无制动间隙控制策略时期望制动力、实际制动力以及滚珠丝杠位移的变化情况,如图13、14所示。

图13 有无制动间隙控制时期望制动力/实际制动力变化 图14 有无制动间隙控制时滚珠丝杠位移变化

由图13、14可得:有制动间隙控制时,在消除制动间隙的过程中期望制动力自动设置为该制动器所能达到的最大制动力,在制动间隙消除后期望制动力变为外界输入的期望制动力。在制动力跟随阶段,有无制动间隙控制策略的实际制动力都能较好的跟踪期望制动力,滚珠丝杠的位移也呈现相应的变化趋势。当车辆制动停止后,在电机输入反转电压的带动下,有制动间隙控制策略的实际制动力能持续减小直至为0,滚珠丝杠的位移持续减小,直至回到其初始位置,制动过程停止,有效避免了因制动片磨损而出现不良工况。

4 结论

1)EMB三阶闭环PID控制策略能提升EMB的响应速度和控制精度,满足系统设计要求。

2)通过识别制动器夹紧力、滚珠丝杠位移和车速的制动间隙控制策略,在目标制动力不同时,以尽可能短的相同时间消除制动间隙。制动结束后滚珠丝杠返回初始位置,为下一次制动做准备,避免了因制动衬片磨损带来的不良工况,进一步提高制动的安全性。