引水钢管焊缝缺陷应力影响特性分析

2021-03-20骆鸣王盼盼唐璇周靖

骆鸣,王盼盼,唐璇,周靖

(国网新源水电有限公司新安江水力发电厂,浙江 杭州 311608)

1 引言

1.1 研究背景

压力钢管是水利水电工程重要组成部分,主要作用是将水库的水输往水轮机,其安全运行对水电站至关重要[1,2]。水电站压力钢管是一种典型的薄壳结构,它是由钢板一节一节焊接在一起的,对于大型的压力钢管,由于交通运输条件的限制,通常把钢管分节制造后运送到工地,在现场进行管道焊接、安装、探伤等一系列操作。在压力钢管制造安装过程中,焊缝质量是至关重要的,受现场环境条件及人为因素影响,压力钢管焊缝中的焊接缺陷是不可避免的,焊接产生的气孔、裂纹、未焊透等缺陷,往往破坏焊接结构的稳定,危及工程的安全运行[3-6]。

在这些焊缝缺陷中,未焊透是最常见的缺陷,它会造成结构有效承载面积的减小,容易引起较大的应力集中。如果缺陷处的应力过大,超出材料的极限承载能力,易引发脆性断裂,对于工程极为不利[7-11]。鉴于此,本文通过对某水电厂引水钢管含未焊透焊接缺陷的情况进行研究。

1.2 研究目的及意义

压力钢管是在复杂的受力及环境条件下运行的,是水电站重要设备,与工程安全、生命财产息息相关。压力钢管在服役期间,受焊接工艺与环境影响,会存在不同种类的焊接缺陷,考虑到其安全性,需要对其进行经常维护,考虑到可操作性,需要定期进行检测,这是一个费时费力的过程,需要计算机与理论相结合手段对其进行全面和细致研究。鉴于此,本文基于有限元理论和ANSYS软件,以某水电厂引水钢管为研究对象,分析未焊透焊接缺陷对厂房明管段钢管强度的影响。总结缺陷对结构强度的影响规律,从而更高效、更有针对性地对引水钢管进行后期安全检测和维护。

2 钢管应力计算理论及方法

本文研究的对象是含未焊透缺陷的厂房引水钢管,材料为Q235钢,Q235钢为普通低碳钢,在应力达到极限拉伸强度后,钢材产生局部颈缩,经大量变形后被破坏拉断。由钢材的应力-应变曲线可看出,钢材有弹性阶段、屈服阶段两个主要阶段,钢材应力达到屈服点之前,钢材应力-应变呈线性变化,比例极限接近屈服强度,在进行钢结构强度计算时,可近似将钢材弹性工作阶段提高到屈服强度。

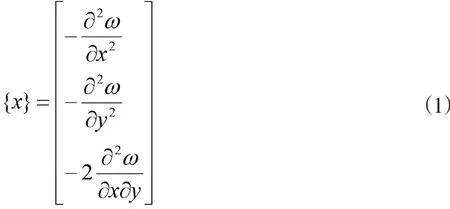

线弹性矩阵及几何方程表示如下:

应变矩阵{x}:

应力矩阵{M}:

线弹性广义应变与应力关系式为:

3 引水钢管有限元仿真计算

3.1 工程背景

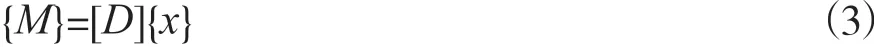

某水电站主要水工建筑物包括:大坝、坝后式发电厂房、进水口、发电引水钢管、溢洪道及过坝设施等,九条发电引水钢管分别位于7、12、16坝段内,压力管道中水流从上游流向下游,最后达到蜗壳端,共分27节,某压力管道整体分节平面图如图1所示。

图1 压力管道整体分节平面图

引水钢管直径均为5.2 m,进口中心高程73.0 m,每节管长1.2 m。引水钢管整体外观形态较好,无明显移位、变形、损伤,运行状态良好。

3.2 钢管整体模型

压力钢管是一种典型的空间薄壁结构体系,根据厂房引水钢管的结构形式和受力特点,将引水钢管单元离散为体单元solid45。引水钢管材料为Q235钢,弹性模量E=2.06×105MPa,泊松比μ=0.3,容重78.5 kN/m3。

坐标系定义:X轴为径向并与地面方向平行,Y轴为径向并与地面方向垂直,Z轴为由下游侧指向上游侧。

计算工况:计算工况主要考虑钢管的内水压力和自重。水库水位100 m,钢管作用静水头53 m,钢管中心高程为73.0 m。

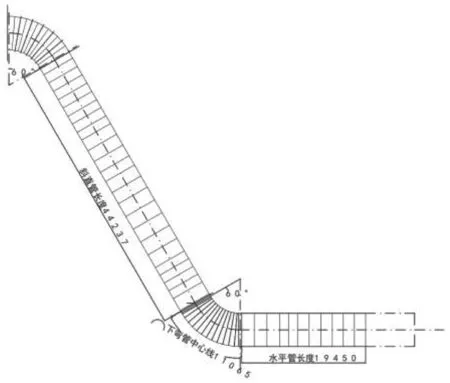

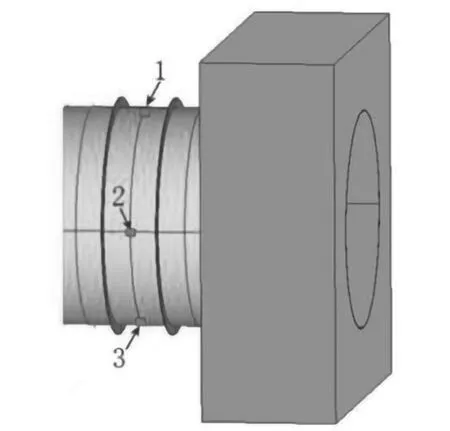

未焊透缺陷属于内部缺陷,根据未焊透缺陷的形态特征,可将未焊透缺陷简化为立方体。未焊透缺陷简化模型如图2所示。

图2 未焊透缺陷简化模型

取模型长度L=220.0 mm,厚度无量纲化处理;长度无量纲化尺寸:a为0.1,0.2,0.4,0.6,0.8,0.9。高度无量纲化尺寸:h为0.05,0.1,0.2,0.3,0.4,0.5。

建模过程:先建立几何模型,再对建好的几何模型进行网格划分,压力钢管采用点到面的建模方法,依次建立压力钢管管壁、加劲环、混凝土墙体,最后形成厂房引水钢管三维几何模型。选取引水钢管靠近顶线,中轴线、底线的位置模拟缺陷,图3为缺陷模型位置选取示意图。

图3 位置示意图

实体模型建成后,定义单元类型及相关参数,之后进行网格划分,采用扫略Sweep网格划分方法,网格划分单元数106 560个,节点总数129 867个。

引水钢管局部应力区最大折算应力为94.930 9 MPa,出现在引水钢管与下游侧混凝土墙体连接部位,小于局部应力抗力限值169.0 MPa。引水钢管1号位置未焊透缺陷局部应力区最大折算应力为292.882 MPa,2号位置未焊透缺陷局部应力区最大折算应力为263.93 MPa,3号位置未焊透缺陷局部应力区最大折算应力为195.062 MPa。对结构强度影响最大位置出现在引水钢管的上部。

缺陷处应力及应力集中系数随缺陷位置变高而增大。缺陷位置越高,应力集中系数随缺陷高度增大的速度越快,幅度越大,应力集中系数增大的速度最快,幅度最大,在缺陷深度位置较高时,应避免高度过高的未焊透缺陷出现。

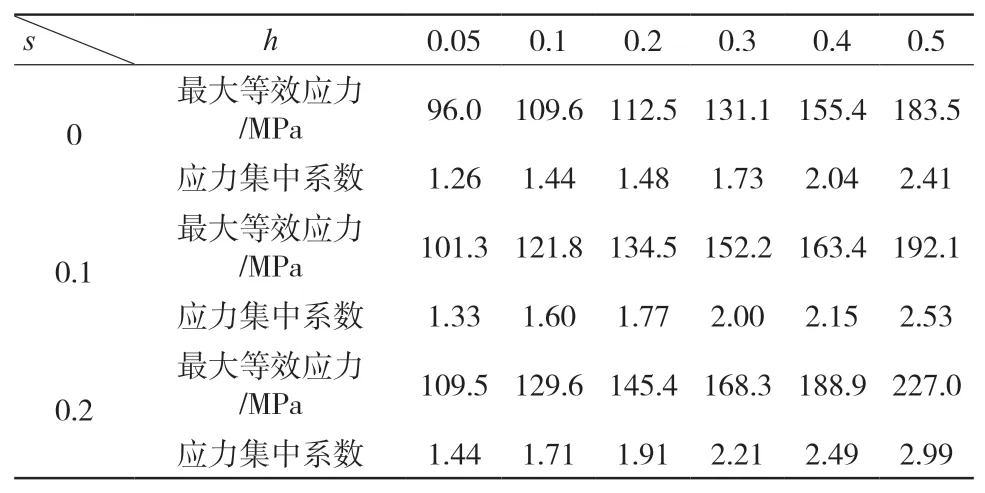

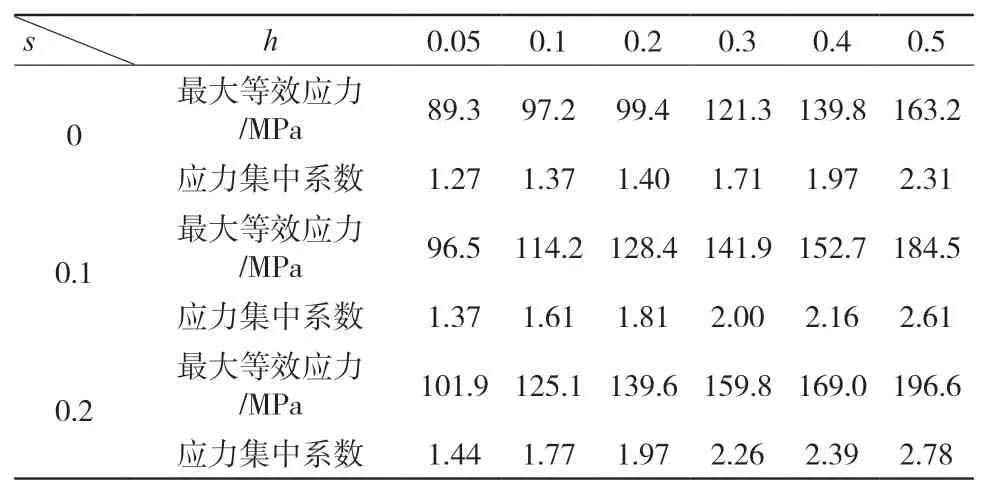

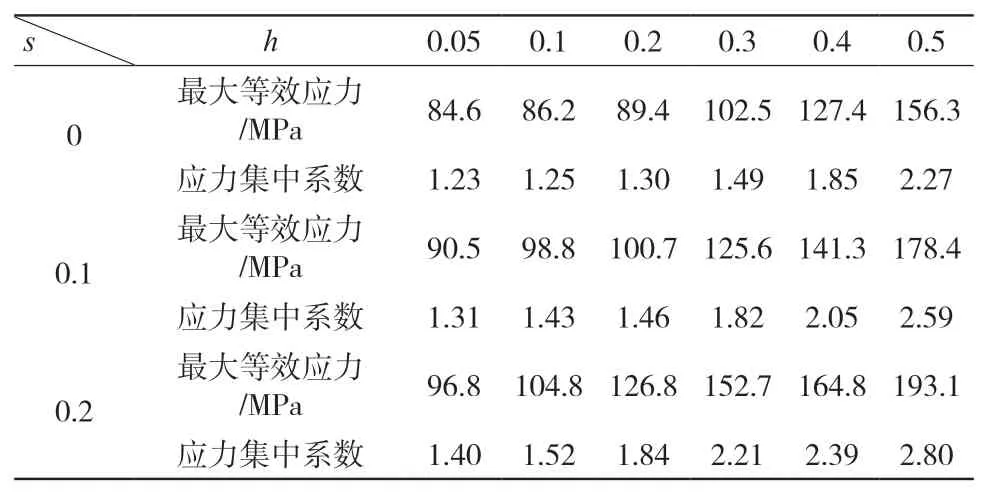

分别计算模型1~3深度位置s为0、0.1、0.2的缺陷长度为0.1L,宽度1.0 mm时的最大等效应力及其应力集中系数。计算得到模型1~3的最大等效应力及其应力集中系数分别见表1~表3。

表1 1号位未焊透缺陷的最大等效应力及应力集中系数

表2 2号位未焊透缺陷的最大等效应力及应力集中系数

表3 3号位未焊透缺陷的最大等效应力及应力集中系数

由表格数据及缺陷深度位置-应力集中系数关系曲线可得出:

(1)缺陷处应力及应力集中系数随缺陷深度位置增大而增大。缺陷高度越高,应力集中系数随缺陷高度增大的速度越快,幅度越大,当缺陷高度为0.5时,应力集中系数增大的速度最快,幅度最大,从这方面也印证缺陷深度是影响缺陷处应力的关键因素。

(2)当缺陷长度为0.1L,宽度1.0 mm时,1号位,当缺陷高度大于等于0.3,或者缺陷高度大于0.1且深度位置大于等于0.2时,缺陷处应力基本超出整体膜应力抗力限值;2号位,当缺陷高度大于等于0.3,或者缺陷高度大于0.05且深度位置大于等于0.1时,缺陷处应力应力基本超出整体膜应力抗力限值;3号位,当缺陷高度大于等于0.3,或者缺陷高度大于0.05且深度位置大于等于0.1时,或者缺陷高度等于0.05且深度位置大于0.3时,缺陷处应力超出整体膜应力抗力限值。缺陷处应力超出整体膜应力抗力限值后,缺陷处应力集中程度越来越明显。当缺陷存在于钢管顶线和中线附近区域和底线附近区域,应及时检测与修补。

4 结论

进水钢管焊接过程中的未焊透缺陷属于间隙未焊透,是焊接中出现频率最高的未焊透缺陷。在实际工程中未焊透缺陷的超声波探伤时,应重点检测缺陷深度位置超过0.5的未焊透缺陷,保证结构运行安全。随着未焊透缺陷高度的增加,应力增大速度变快,在实际工程制造、安装、检测过程中,应严格控制存在于钢管顶线和中线附近区域的缺陷,位于钢管上部的未焊透缺陷应及时发现和修补,而且应避免狭小细长型未焊透缺陷出现,保证焊缝完整性和结构安全运行。