超滤装置化学清洗方法的研究

2021-03-20孟繁磊大庆油田有限责任公司第五采油厂

孟繁磊(大庆油田有限责任公司第五采油厂)

某厂注水站的超滤岗采用的是一种高性能超滤膜,这种膜采用标准的8 寸设计,平均孔径为0.025~0.028 μm。超滤装置主要是5 组超滤装置、1 套反洗装置和1 套化学清洗装置组成。目前,超滤岗的处理工艺是将来水水质进一步超精细过滤,出水水质悬浮物含量在1.0 mg/L以下。

1 清洗药剂的确定

膜处理技术中常用的化学清洗药剂包括:酸溶液、碱溶液、氧化剂、螯合剂。大庆油田某厂的水质中,主要存在的物质是氧化铁、金属硫化物、细菌藻类等。酸溶液可以去除水质中的氧化铁、金属硫化物、碳酸钙等,常用酸溶液的是盐酸。碱溶液可以乳化、松动和分散沉淀物、有机物、大分子颗粒等,常用的是氢氧化钠溶液。氧化剂用于去除超滤膜装置内的细菌和藻类。螯合剂主要去除水质中的有机物,常用的是柠檬酸溶液[1-4]。

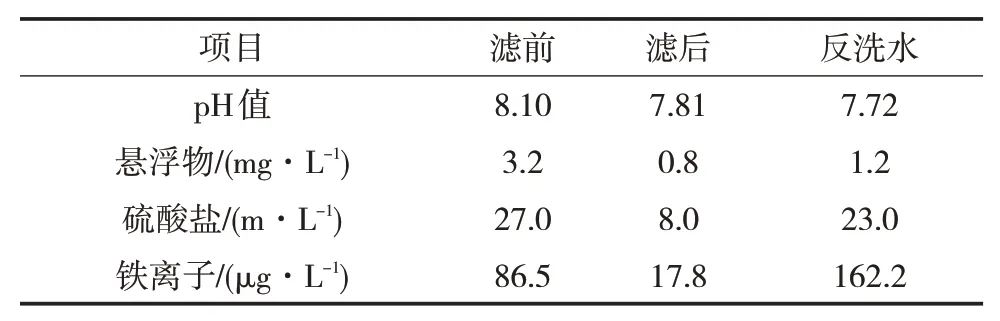

为了合理选用超滤装置化学清洗药剂,必须在化学清洗前对超滤进出水和反洗水进行分析,超滤装置膜筒内杂质含量见表1。

表1 超滤装置膜筒内杂质含量

2 清洗具体方法

2.1 清洗工艺

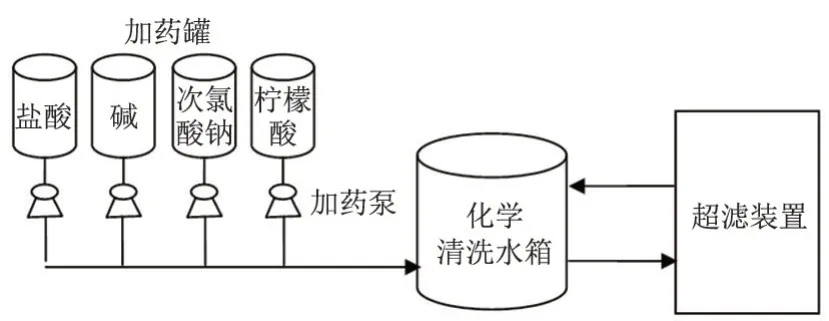

化学清洗工艺流程见图1,加药罐容积是1 m3,化学清洗水箱容积是5 m3,水箱里先打入清水,然后加药泵把药剂打入化学清洗水箱进行稀释,提升泵再打入超滤装置进行循环浸泡,达到清洗膜的功效。

图1 化学清洗工艺流程

2.2 清洗方案的确定

厂家提供的标准为先用盐酸酸洗,再加次氯酸钠和氢氧化钠的混合溶液碱洗。由于膜每次受污染的形式、主要污染物都不一样,受污染的程度也不一样,一般都是膜表面污染和膜孔堵塞同时存在,所以我们要在厂家提供的清洗方案基础上进行调整。首先,根据超滤进水水质的情况,初步判断膜受污染的状况;然后再制定清洗的方案。超滤岗在投产初期,曾遇到上游的纤维球丝污染超滤膜,压力降上升很快,按照常规的清洗方法效果不明显,后增加了浸泡时间,在反复酸碱交替清洗后,恢复了通量。分析为纤维丝在黏上“水锈”之后,黏度较大,药剂长时间浸泡去除了“水锈”,最终达到清洗效果。超滤进水中加入了少量深度加工处理后的水,超滤的压力降也是快速升高,清洗发现酸洗的效果不明显,碱洗的效果却比较好,分析为水中的有机物含量较高,用碱能很好的去除[5-7]。

在超滤膜出口压力明显下降,膜通量也降低了,超滤装置设置34 次正常水反冲洗后,第35 次加酸溶液化学清洗,第36 次加碱溶液和次氯酸钠化学反冲洗,浸泡的时间为15 min,但是连续运行发现,这种设置方式不能很好的保持设备稳定运行,不到一个月设备的压力差就上升较大。后根据实际情况,设置为24 次正常水反冲洗后,第25 次加酸溶液化学清洗,第26 次加碱溶液和次氯酸钠化学反冲洗,浸泡的时间为15 min,运行可保持平稳,压力降没有明显变化。

2.3 清洗流程

化学清洗前冲洗干净整个系统及化学清洗水箱,然后停止超滤装置运行,关闭进气动阀和手动阀,打开化学清洗装置出口阀和回水阀。清洗过程中主要监测清洗液温度、pH 值、清洗压力和颜色变化。

1)碱洗根据化学清洗水箱的体积,用超滤装置出水配制好1.0%的碱溶液,用PH试纸调节溶液的pH 值为10.5 左右。起动化学清洗泵,调整出口压力在0.05 MPa 左右,使清洗液在超滤膜筒内循环。化学清洗液约有3/4 由原水端回流至化学清洗箱,另外1/4 清洗液透过超滤膜由滤后水进入化学清洗箱。清洗液循环1 h后再浸泡1 h。清洗采用动态循环与静态浸泡相结合。

2)柠檬酸酸洗配制1%的柠檬酸溶液,用PH试纸调节溶液的pH 值为3 左右。参照碱洗操作,也采用动态循环与静态浸泡相结合。

3)次氯酸钠清洗将2 L浓度为10%的次氯酸钠浓溶液稀释至2 t的稀溶液,配制成余氯约为50 mg/L的次氯酸钠溶液。采用动态循环与静态浸泡相结合的方式进行清洗。次氯酸钠清洗可以单独进行,也可以在酸洗结束后进行,主要超滤装置受微生物污染程度而定。

2.4 清洗参数的控制

1) 清洗过程中,清洗泵出口压力控制在50~80 kPa,即与膜筒正常运行时进口压力相当,防止压力过大损坏膜筒,控制清洗流量为20 t/h。

2)碱洗过程中监测清洗液的pH值,如果降低较多,说明碱在溶解有机物,需加碱使pH 值恢复到10.5 左右。对回到清洗溶液箱的清洗液进行观察,当清洗液颜色发黄、变深并出现大量泡沫时,表明清洗效果较好。

3)酸洗过程中,如果清洗液的pH 值升高较多,说明酸被消耗,应添加柠檬酸至pH 值恢复到3.0 左右。清洗液颜色会出现红褐色,这表明超滤膜中有铁污染,氧化铁与柠檬酸络合生成柠檬酸亚铁胺络合物。

4)使用酸洗、碱洗或是用次氯酸钠清洗结束后,都要将超滤装置设置为“脱氯反洗”状态,启动超滤装置反洗泵对膜筒进行反冲洗,从反冲洗水中排出大量积存在膜筒中的清洗液和清洗出的污染物。当冲洗出水的pH 值在7 左右,水样中无可见悬浮颗粒杂质,才可以停止反冲洗。反冲洗时间应不少于16 min,膜筒冲洗干净后,用超滤出水冲洗干净清洗水箱后再继续。

3 清洗方法的应用

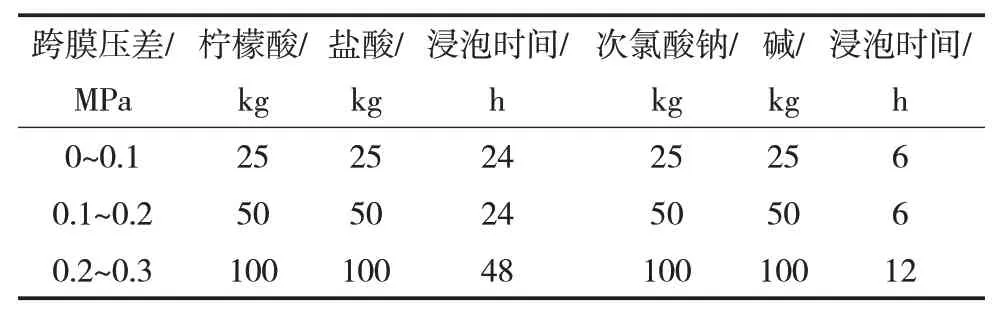

超滤装置化学强洗的加药量和浸泡周期进行调整,制定出适合该站生产需求的“压差法加药制度”,根据跨膜压力差的变化,制定出最合理的加药量和浸泡时间,大大提高膜通量[8-10],超滤装置膜筒内杂质含量见表2。

表2 超滤装置膜筒内杂质含量

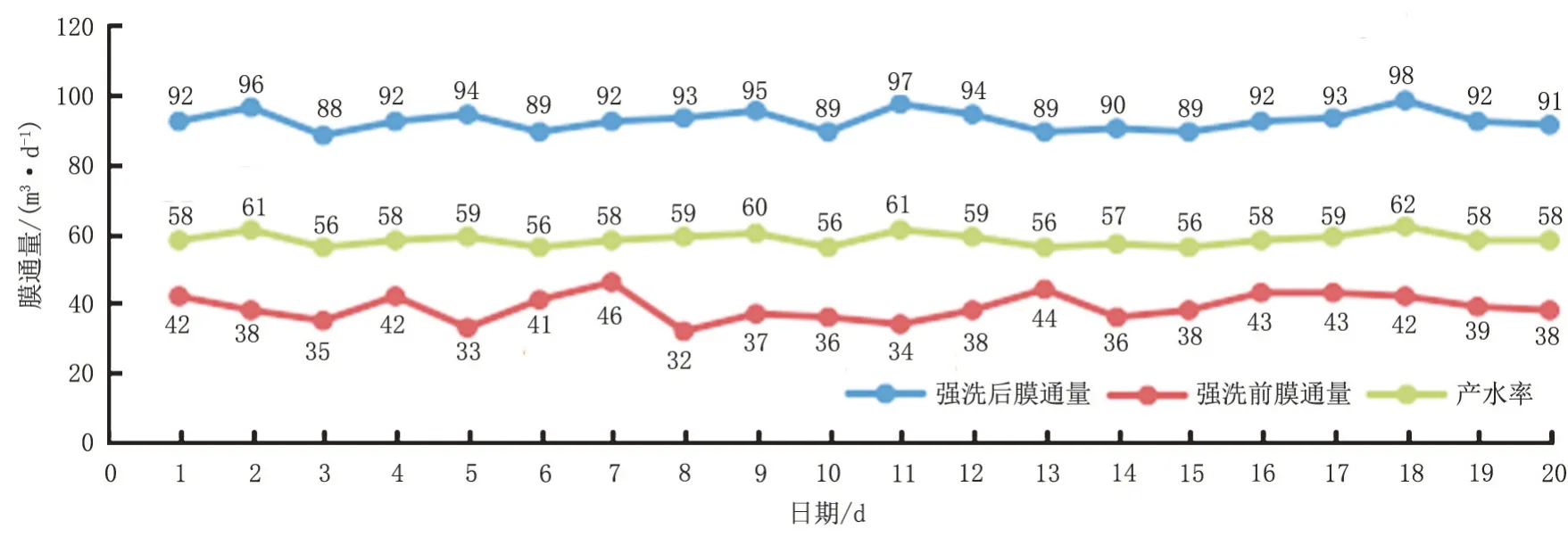

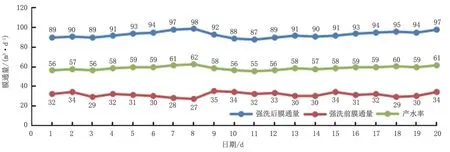

1)跨膜压差0~0.1 MPa时,加入柠檬酸和盐酸各25 kg,循环2 h,浸泡24 h 之后,加入次氯酸钠和碱各25 kg,循环1 h,浸泡6 h。2016 年1—3 月0~0.1 MPa压差时化学清洗膜通量前后对比如图2。

图2 0~0.1 MPa压差时化学清洗膜通量前后对比

由图2 可以看出,跨膜压差在0.1 MPa 以内,清洗前的膜通量在50~60 m3/h,清洗后膜通量在80~90 m3/h,产水率在50%~60%。

2)跨膜压差0.1~0.2 MPa 时,加入柠檬酸和盐酸各50 kg,循环2 h,浸泡24 h 之后,加入次氯酸钠和碱各50 kg,循环1 h,浸泡6 h。2016年4—5月0.1~0.2 MPa 压差时化学清洗膜通量前后对比如图3。

由图3可以看出,跨膜压差在0.1~0.2 MPa,清洗前的膜通量在40~50 m3/h,清洗后膜通量在 80~90 m3/h,产水率在55%~65%。

3)跨膜压差0.2~0.3 MPa 时,加入柠檬酸和盐酸各100 kg,循环2 h,浸泡48 h之后,加入次氯酸钠和碱各50 kg,循环1 h,浸泡12 h。2016年6—8月0.2~0.3 MPa 压差时化学清洗膜通量前后对比如图4。

由图4 可以看出,跨膜压差在0.2~0.3 MPa 时,清洗前的膜通量在25~35 m3/h,清洗后膜通量在85~100 m3/h,产水率在50%~60%。

4 清洗方法的效果分析

图3 0.1~0.2 MPa压差时化学清洗膜通量前后对比

图4 0.2~0.3 MPa压差时化学清洗膜通量前后对比

通过对超滤膜进行化学清洗后,新的化学清洗方法保证了膜通量和产水率,这样就可以保证生产所需的水量,并且在水质达标的前提下,可将超滤装置的化学反冲洗周期延长,由原来浸泡22 h,循环2 h,延长到浸泡46 h,循环2 h,在试运行期间,不仅膜通量上升,产水率提高,而且悬浮物均在合格范围内,因此将反冲洗周期由24 h调至48 h是可行的,这样不仅降低了反冲洗泵的运行时间,而且节约了水量和电量,并且大大减轻了工人的劳动量。

超滤岗每天反冲洗水量约有380 m3,启泵(流量22 m3/h,电动机功率22 kW)反冲洗过程用时大约1 h,改成间隔48 h一次,也就是2天启一次反冲洗水泵,2018 年与2019 年反冲洗泵电量对比试验见表3,可见每个月能够节省一半的水量和电量,该化学清洗方法不仅满足了生产需求,还大大减少了水量和电量,年成本节约了36.3万元,达到了节能降耗的效果。

表3 2018年与2019年反冲洗泵电量对比试验

5 结论

1)预处理采取措施使超滤进水满足要求比超滤膜污染后清洗要容易得多,所以要严格监测好超滤进水水质,确保其满足水质要求。

2)超滤膜经过长期使用,膜表面形成了一层凝胶物质,这层物质是影响膜通量的主要原因,形成这层物质的主要成分就是油田采出水中的石油类有机物,硫酸盐,碳酸钙、碳酸镁、氧化铝等无机物,还有其他膜桶内的细菌藻类等物质,所以目前的化学清洗中酸性溶液和碱性溶液,外加氧化剂和螯合剂,可以有效的去除膜表面的这层污染物,延长膜的使用年限。

3)当设备长期停用时,应先对设备进行彻底的清洗和消毒,然后将浓度为30%的盐酸作为保护剂和抑菌剂注入设备中,封闭好设备所有接口以保持膜的湿润,防止设备内滋生细菌和藻类。

4)超滤膜的保养和化学清洗方法的调整有很大关联,调整新的化学清洗方法不仅可以满足生产需求,出水水质的达标,达到要求的“5.1.1”标准。

5)化学方法的应用后,节约超滤岗一半的电量和水量,年成本节约了36.3万元,这种清洗方法的应用不仅可以延长超滤膜的使用年限,而且还降低电量水量的使用,增加了效益,降低了成本,满足了生产。