幅流风机叶轮参数对内流特性的影响研究

2021-03-20李慧林王铭昭

刁 雷,李慧林,赵 京,王铭昭

(1.贵州大学 机械工程学院,贵阳 550025;2.贵州航航科技有限公司,贵阳 550025)

0 引言

幅流风机广泛应用于轨道交通客车领域,用于改善车厢气流,实现风速动态化。叶轮是幅流风机重要的送风部件,其设计理论有待进一步讨论,风机舒适性能、送风性能和噪声特性是研究重点。幅流风机叶轮结构对整机的性能产生重大的影响。张强[1]结合CFD 技术对贯流风机叶轮参数进行了优化。2005 年Govardhan 等[2]通过对不同叶片角度及半径比进行对比研究,得出一定叶片数量不同叶片角时的性能并进一步得出了最优叶片角度。2011 年庞佑霞等[3]对贯流风机结构参数正交设计进行了组合研究,提出了参数组合最优的研究方法。舒朝晖等[4]对贯流风机参数通过二维稳态模拟探讨了叶轮前后缘半径叶片倾角以及弯度角3 个叶片参数对流场和性能的 影响。

在贯流风机研究的基础上,鲜有人结合弯度和叶片厚度作为研究对象。前人主要对幅流风机自主验展开讨论[5-7],鲜有幅流风机叶轮参数深入研究。研究幅流风机叶轮参数对出口风量的影响,旨在讨论叶轮不同参数的最优参数及组合,探析风机复杂的内流机理,从内流理论上寻求风机最优送风效率。

1 风机模型及参数理论

1.1 风机模型

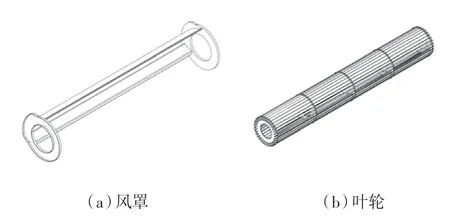

幅流风机主要由叶轮、风罩、集风器、摆动机构和支架组成。建立单轴风机,其结构如图1所示。叶片呈等距分布,叶轮主要特征参数见表1。

图1 幅流风机简化结构Fig.1 Simplified structure of disturbance flow fan

表1 叶轮特征参数Tab.1 Characteristic parameters of impeller

1.2 基本理论

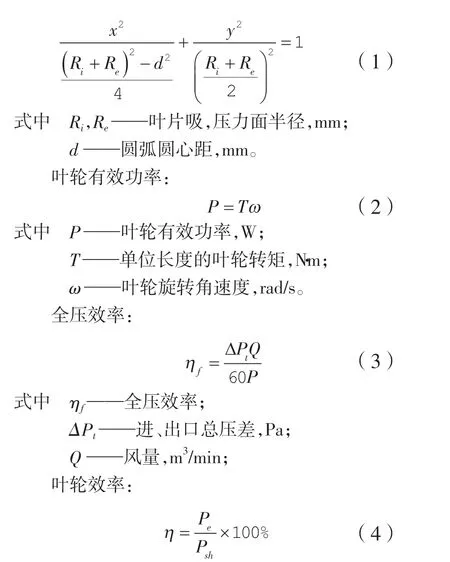

McNally 在NASA 报告中提出双圆弧设计理论,通过叶型圆弧中心线与弦长及弯度配合,叶型表面均是圆弧与前缘小圆及后缘小圆相切,且满足最大厚度,相对定位。串列叶栅理论[10]双圆弧叶型串列叶片一节中,修正了双圆弧中弧线是圆弧的错误观点,论证了双圆弧中弧线为椭圆。其双圆弧设计理论解决了叶片设计形位参数的确定、叶片参数定位困难的问题。如图2(b)所示,应用其双圆弧叶型设计准则于幅流风机设计中。根据其修正的计算方法有:

式中 Pe——叶轮功率,W;

Psh——轴功率,W。

图2 叶片截面示意Fig.2 Schematic diagram of the blade section

2 数值计算方法

2.1 网格划分

叶轮外缘速度为5.95 m/s,马赫数Me<0.02,以叶片弦长为特征长度的雷诺数Re=4 227。因此流场为不可压缩湍流模型。叶片扭曲角为5°,需建立三维模型稳态仿真。

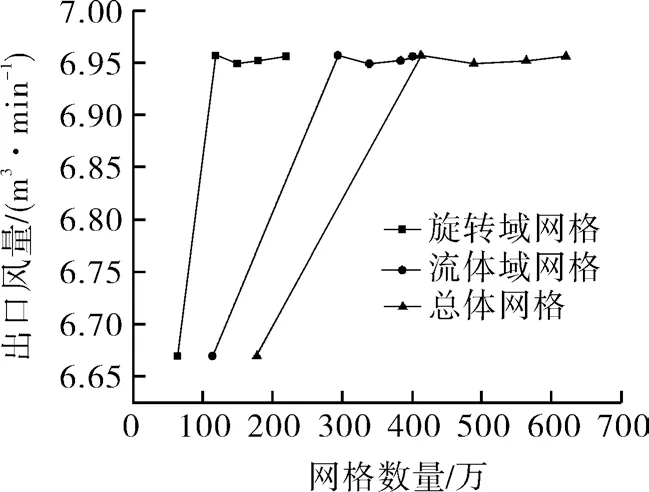

如图3 所示,计算域结构网格划分,旋转域非结构网格划分,加密叶轮近壁面网格,保证数值计算的有效性和准确性。如图4 所示,对网格模型进行无关性验证,最终确定全局网格413 万。流体域A,旋转域B 网格数分别约为119 万,294 万。进口如图3(b)3 个面为进口面,延长出口,避免回流对计算结果产生影响。

图3 幅流风机计算模型Fig.3 Calculation model of disturbance flow fan

图4 网格无关性验证Fig.4 Grid independence verification

2.2 FLUENT 边界条件

对内部流场数值计算,控制方程为基于节点的格林-高斯,湍流计算选用Realizable k-ε, 近壁方程采用标准壁面,压力速度耦合选用SIMPLEC,压力采用PRESTO!,其他方程采用二阶迎风格式。分别设置压力进出口,设置表压为0,即一个标准大气压。图3(b)中面1,2,3,4 设置为交界面;其他边界均设置为wall;采用Framc Motion 模型设定旋转域转速。

3 模拟结果分析

3.1 模型可行性验证

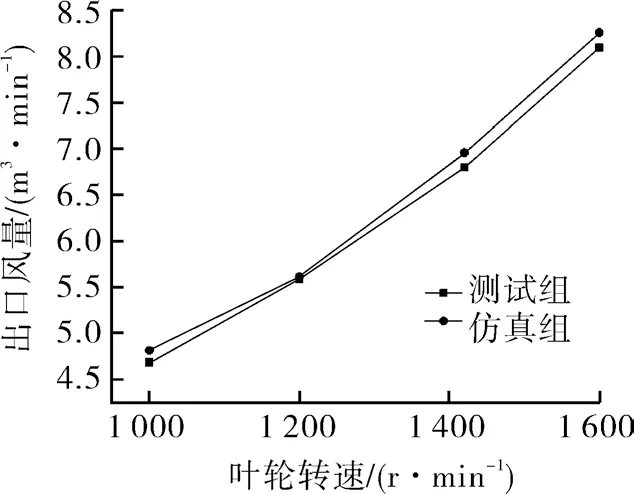

为验证模型可行性,对原模型进行不同转速下的数值模拟,对比企业提供的不同转速幅流风机风速测试数据。如图5 所示,仿真结果高于实际测试2%~3%。这是由于风罩部分轻量化(半遮盖)后,进口流流体域较大,部分涡流从风罩进口端流出。仿真限制了风机进口流体域,故仿真值高于测试值。

图5 幅流风机不同转速出口风速测试仿真对比Fig.5 Simulation and comparison of outlet wind speeds of disturbance flow fan at different speeds

3.2 弯度角的影响

模拟原型叶轮出口风量对比该测试点数据误差为2%。模拟不同弯度角叶轮,不同条件的性能参数变化如图6 所示。

图6 不同弯度角参数性能Fig.6 Performance of different camber angle parameters

在图6 中当叶片弯度角α=80°时,相对原叶轮风量提升了4.3%。风量随弯度角减小先减小后增大。弯度角α >80°时,全压效率随弯度角α增大总体趋势呈振荡,α <80°时,全压效率随弯度角α减小而减小。叶轮效率随α增大呈线性增大。由上可知,出口风量提升的主要原因是叶轮效率提升。全压效率大于29.78%,叶轮做功使全压效率提升。风机风抗是当叶轮做功时,处于静止的状态气流在剪切力作用下连续发生变形,气流产生流动,流体内部产生抗剪切变形,从宏观的角度,气流阻碍叶轮做功,即克服流体层摩擦力等产生的抗性。风机风抗取决于静压大小。取x-y 平面分析。图7 示出了4 组弯度角的静压-速度流线图。随弯度角增大,静压减小,风抗减小,动压增大,风量增大。低速区域主要在进口及偏心涡附近。叶尖处静压随弯度角增大而增大,说明叶尖端处风抗较大,使得偏心涡逐渐靠近叶轮轴心,产生较小回流,大部分空气由出口排出,其余绕涡心流动,形成回流。而α=99.93°时,风罩左侧风抗过大导致气流减少。α=80°时从速度云图分析叶尖下部气流紧贴左侧风罩流出,回流较少。当因此存在一个弯度角使回流尽可能的小。考虑叶轮效率及风量,取弯度角α=80°最佳。

图7 不同弯度角静压-速度云图Fig. 7 Static pressure velocity nephogram at different camber angles

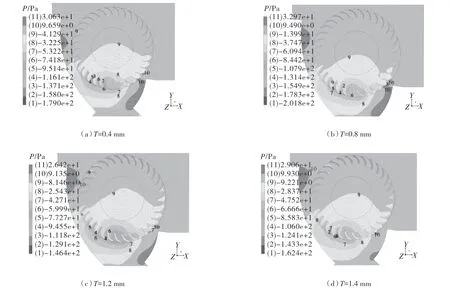

3.3 厚度的影响

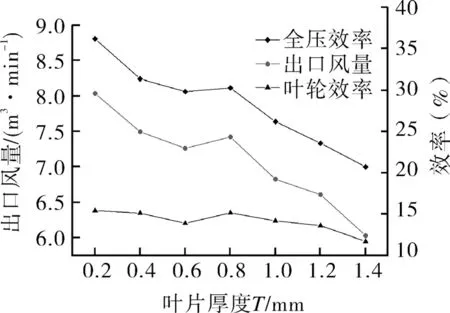

保持弯度角α=80°研究厚度的影响。不同条件的性能参数变化如图8 所示。

图8 不同厚度参数性能Fig.8 Performance of blades with different thickness parameters

由图8 中风机性能参数随叶片厚度增大线性递减,流动损失过大。T=0.2 mm 时,相对于原型风机风量提升了18%。随着叶片厚度减小流量增大主要得益于全压效率增大,即叶轮做功的增加。T=0.8 mm 时产生的波动,是叶片厚度局部最优参数。可见叶片厚度为幅流风机敏感参数。设风机叶片厚度与风机风量函数Q=p1T+p2,由Matlab 拟合函数得:

由此得出叶片厚度与此风机的风量初步预测模型。

由图9 中叶轮上方静压整体相近,叶片厚度增大,右侧及左上方风罩部分静压逐渐增大,左上方的风抗决定了更多气流顺着左侧流道流下,右侧风抗增大,阻止了回流,进入出口流道的流线密度更大。一般涡心越接近风罩,出口回流越小,风机流量趋于增大而涡心负压与风机风量变化趋势相同,涡心的负压变化也是幅流风机风量变化的原因之一。

图9 不同厚度时静压-速度云图Fig.9 Static pressure velocity nephogram with different thicknesses

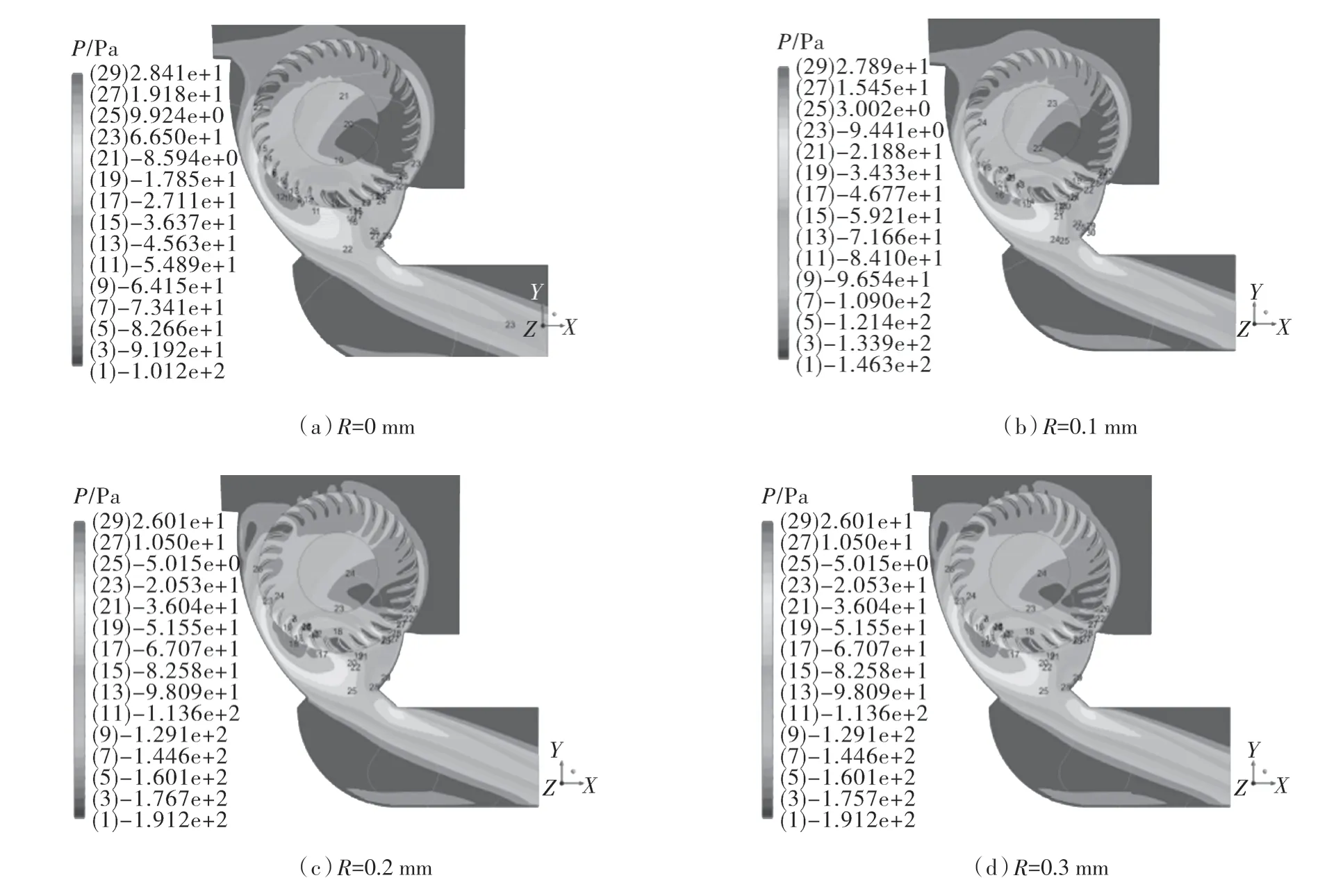

3.4 端部圆半径R 的影响

不同R 时涡量-静压云图如图10 所示。

图10 不同R 涡量-静压云图Fig.10 Nephogram of different R vorticity static pressure

取T=0.8 mm,图10 中,左侧入口处叶片的涡量随R 的增大而较少,溢出涡量减少,更多涡量进入流道,致风量增大。另一方面,流体绕过叶片后缘尖点流动到叶背,在叶片后缘产生高速流动,压力很低,流体由叶片尾缘流向吸力面时形成很大逆压梯度,使边界层分离,形成起动涡不断向下脱落形成气流流出。随着R 增大,叶片吸力面附着涡增加,起动涡脱落加速,尾涡减少表示抑制边界层分离严重及逆压梯度滞留少,流动阻力及损失减少。这是气流二次贯穿叶轮流量增大,风量增大的主要原因。同时右侧风罩风机静压等级逐渐增大,风抗增大,即随R 增大,进口流阻力减少,出口右侧流阻增大,增大进流,减少回流。因此存在一个R 使得出口风量最佳。R=0.3 mm 时,吸,压力面弯度角接近80°,相对原风机风量增大了12.09%。实际生产中,叶片端部设计可适当减少R,增大风量。

4 结论

(1)叶片弯度角一定程度决定了风机风抗,风量随弯度角减小先减小后增大。

(2)叶片厚度减小抑制风机回流,风机性能参数随叶片厚度增大线性递减。

(3)部分减少叶片端部圆半径R,更多气流参与二次贯穿叶片。R=0.3 mm 叶型性能最优。