内翅式套管相变蓄热器蓄热特性的模拟研究

2021-03-20林道光毛永宁李小华

林道光,毛永宁,李小华

(1.湖南人文科技学院,湖南娄底 417000;2.湖南工程学院,湖南湘潭 411101)

0 引言

相变蓄热技术具有储能密度高,装置体积小,蓄热温度恒定等优点,是提升太阳能等清洁能源供应能力,实现能源高效利用的重要手段,具有广阔的应用前景[1-5]。由于相变材料导热系数普遍较低,通常采用添加翅片的方法改善蓄热器换热性能。Zhang 和Pu 等采用数值研究分析了翅片结构以及翅片不同布置方式对相变材料熔化过程的影响[6-7]。陈忠华、朱冬生、宋新南等数值研究了翅片数量、厚度和间距等参数对蓄热器强化传热性能的影响[8-10]。韩广顺等数值研究发现,蓄热器内添加翅片比光管结构相变材料完成熔化耗时最大缩短了30.7%[11]。Yuan 和Khan 等模拟研究了翅片的不同安装角度对相变材料熔化过程影响[12-13]。凌空等数值模拟分析了环状翅片间距、厚度等因数对相变蓄热器蓄热速率、相界面变化的影响[14]。Yang 等研究得到,加装环形翅片可使管壳式蓄热器蓄热时间降低至原来的65%,并分析了最优翅片参数[15]。Parsazadeh 等模拟研究了环形翅片和管壁热流体流向夹角的变化对蓄热器换热性能的影响[16]。Liu 等模拟分析了不同开孔数量和尺寸对翅片管换热器空气侧传热速率的影响[17]。Mahood 等采用数值研究方法,分析了翅片高度、翅片角度变化对相变蓄热器熔化过程的影响,为优化翅片结构提供参考[18]。

综上所述,国内外学者采用数值研究的方法对翅片强化相变蓄热技术开展了一系列研究,但不同翅片结构参数对蓄热器相变蓄热过程的影响仍有待进一步研究。本文以石蜡为相变材料,采用数值研究的方法分析了翅片个数、翅片高度以及翅片厚度等因素对内翅式套管相变蓄热器强化蓄热特性的影响,为相变蓄热器结构优化设计提供参考。

1 模型的建立

1.1 物理模型

研究对象为一个内翅式套管相变蓄热器,内管是直径为14 mm 的铜管,铜管内流动换热介质水,内管外壁面布有不同个数和结构尺寸的铜质纵向翅片,外管直径为70 mm,内管外壁与外管内壁之间填充石蜡作为相变蓄热材料,蓄热器外壳采用铝质材料,并在外壁包裹保温材料。物理与截面模型之一如图1 所示。蓄热器水平放置,蓄热时,石蜡通过铜管壁面吸取热水的热量,逐渐由固态熔化成液态,实现热量储存。

图1 物理与截面模型之一Fig.1 One of physics and section model

当管内热流体流动的质量流量很大,管长与管径之比较小,可以忽略热流体进出口温度变化以及沿管长方向的热量传递,研究蓄热器某一截面的变化过程即可反映整体蓄热过程,将三维模型简化为二维模型[19]。

1.2 数学模型

采用焓-孔隙率的计算方法,引入液相分数f 表示液相区域占整个控制单元容积中的比例,固相区液相率为0,液相区为1,固液模糊区为0~1。

为简化分析,对模型采取以下假设:

(1)石蜡材料纯净,各向同性,铜管壁温恒定,厚度与热阻为0。

(2)蓄热器外表面与四周环境绝热。

(3)液相石蜡为Newton 流体,不能压缩,非稳态、层流、二维流动。

(4)石蜡固液相热物性参数与温度改变无关,为常数,固液模糊区石蜡热物性参数与温度改变成线性关系。

(5)熔化过程只发生在特定的温度区间,焓和温度成线性关系。

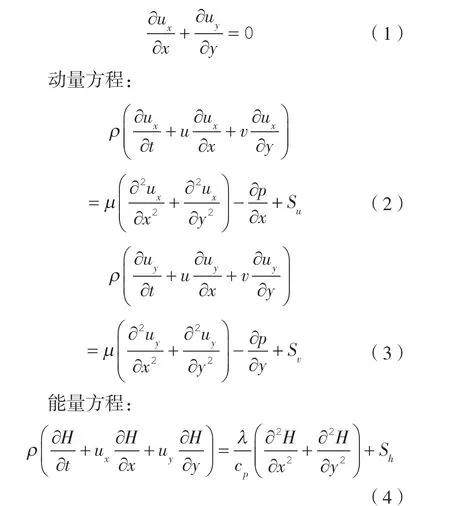

基于以上假设,控制方程如下。

质量方程:

式中 ρ ——密度,kg/m3;

t ——时间,s;

ux——x 方向速率,m/s;

uy——y 方向速率,m/s;

λ ——导热系数,W/(m·K);

H ——比焓,kJ/kg;

μ ——动力黏度,kg/(m·s);

cp——比热,kJ/(kg·K);

Su,Sv——x,y 方向的动量源项;

Sh——能量源项。

2 相变过程模拟

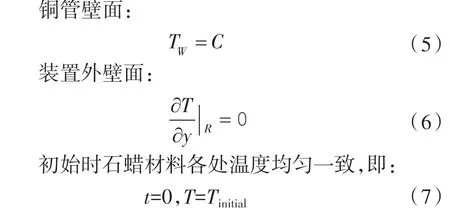

2.1 边界条件设置

2.2 参数设置

在FLUENT 求解器中,选用2D 分离,非稳态求解方法对蓄热器的蓄热过程进行模拟。考虑自然对流的影响,密度采用Boussinesq 假设;设定好初始温度、体积膨胀系数等数值;石蜡计算物性参数见表1。多次测试后,计算步长最终确定为 0.1~1 s,大部分选择为0.5 s。

表1 石蜡物性参数Tab.1 Physical property parameters of paraffin wax

固相、液相以及固液模糊区石蜡的比热容Cp和导热系数λ 采用分区间。

设置:

式中,a1,b1,a2,b2为常数。

3 模拟结果及分析

3.1 翅片个数对蓄热过程的影响

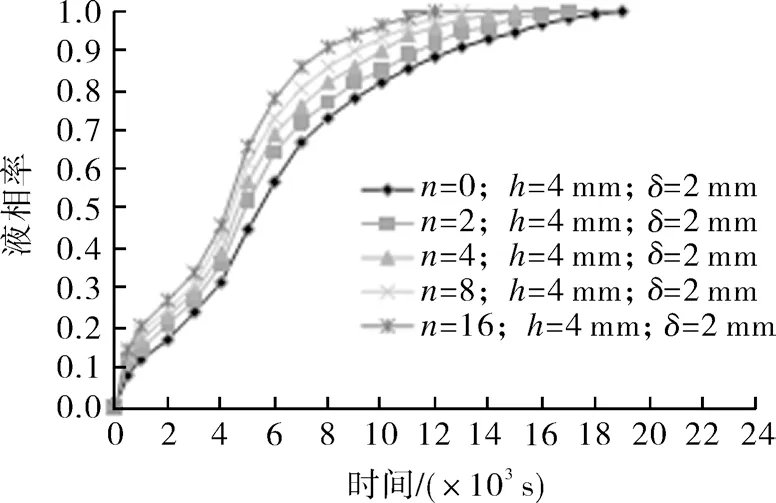

图2 示出加热壁温T=353 K,翅高h=4 mm,厚度δ=2 mm,考虑自然对流作用,模拟了翅片个数n 分别为0,2,4,8,16 的相变蓄热过程。在自然对流作用下,石蜡熔化过程的固液相界面呈不规则形状变化,随着纵向翅片个数的增多,提高了石蜡熔化速率。

图2 不同翅片个数石蜡熔化固液相界面(t=4 000 s)Fig.2 Solid-liquid interface diagram of melting paraffin wax with different fin numbers(t=4 000 s)

图3 不同翅片个数石蜡熔化过程液相率变化曲线Fig.3 Change curve of liquid phase rate of melting paraffin wax with different fin numbers

从图3 发现,5 条液相率曲线变化规律基本一致,石蜡熔化初期,固态石蜡和加热壁面直接接触,通过导热传热,液相率增长速度较快,随着液相石蜡的增多,热阻增加,液相率增长速度有所下降;当石蜡液相率上升到一定比重后,自然对流发挥了重要作用,提高了石蜡的熔化速率;上部石蜡全部熔化后,下部区域依靠导热换热熔化缓慢,当液相率超过80%以后,熔化速率非常缓慢。图中发现,翅片个数的增加提高了石蜡熔化速率,缩短了石蜡液相率上升到1 的时间。

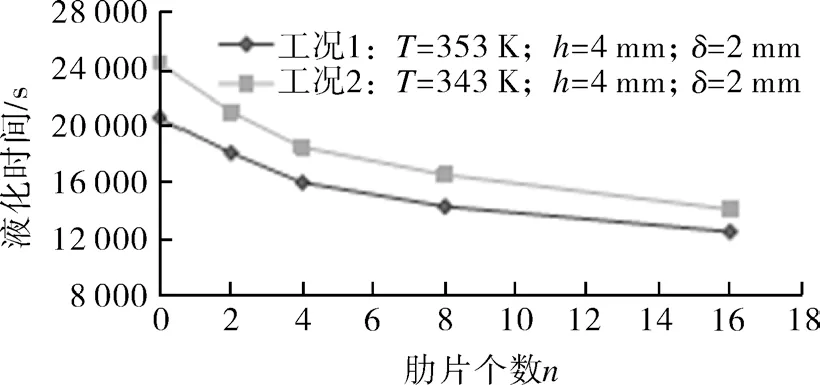

图4 示出不同翅片个数,在不同加热壁温下,石蜡完成熔化时间。增加翅片个数,缩短了石蜡完成蓄热时间。当翅片个数n 少于4 时,翅片增多,完成蓄热时间急剧下降。由光管增加到2 个翅片时,工况1 和工况2 下,熔化时间分别缩短了12.1%和13.9%,当增加到4 个翅片时,熔化时间比光管分别缩短了22.3%和24.5%。当翅片个数n 大于4 时,增加翅片个数,蓄热时间的缩短不明显,增加翅片个数增大了换热面积,但翅片会在一定程度上削弱自然对流作用。从图4 还可以发现,在较低加热壁温下,增加翅片个数取得的强化换热效果更显著。

图4 不同翅片个数完成熔化时间Fig.4 Melting completion time with different fin numbers

3.2 翅片高度对蓄热过程的影响

图5 示出2 个翅片个数n=16,翅片厚度δ= 2 mm,翅片高度h 分别为4,8 mm,加热壁温T=363 K 下,石蜡熔化过程中固液相界面分布,翅片高度的增加显著提高了石蜡熔化速率。

图5 不同翅片高度熔化过程固液相界面(t=6 000 s)Fig.5 Solid-liquid interface diagram of paraffin wax with different fin heights during the melting process(t=6 000 s)

图6 示出加热壁温T=363 K,翅片个数n=16,翅片厚度δ=1 mm,石蜡完成熔化时间随翅片高度变化。从图6 发现,翅高的增加使得石蜡完成熔化的时间快速下降,与翅片高度的变化近似成线性关系,翅片高度由2 mm 增加到12 mm,完成熔化时间缩短了48.2%。增加翅片高度增大了换热面积,石蜡熔化效率得到显著提高。当然,翅片也不是越高越有利,伴随翅片的高度增加,缩短熔化时间的效果有所下降,并削弱了熔化过程自然对流作用。另外增加翅片高度需要考虑加工成本、难易程度以及对自然对流作用削弱等影响因素。

图6 不同翅片高度完成熔化时间Fig.6 Melting completion time of paraffin wax with different fin heights

3.3 翅片厚度对蓄热过程的影响

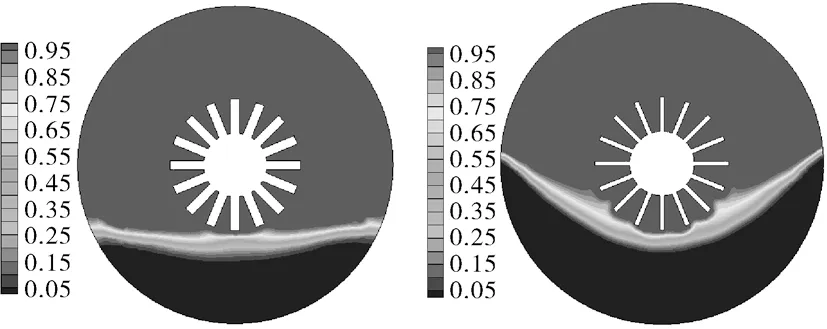

图7 示出加热壁温T=353 K,翅片个数n=16,不同厚度翅片熔化过程固液相界面变化图像,翅片厚度的增加在一定程度上提高了换热速率。

图7 不同翅片厚度熔化过程固液相界面分布(t=5 500 s)Fig.7 Distribution of solid-liquid interface of paraffin wax with different fin thicknesses in the melting process(t=5 500 s)

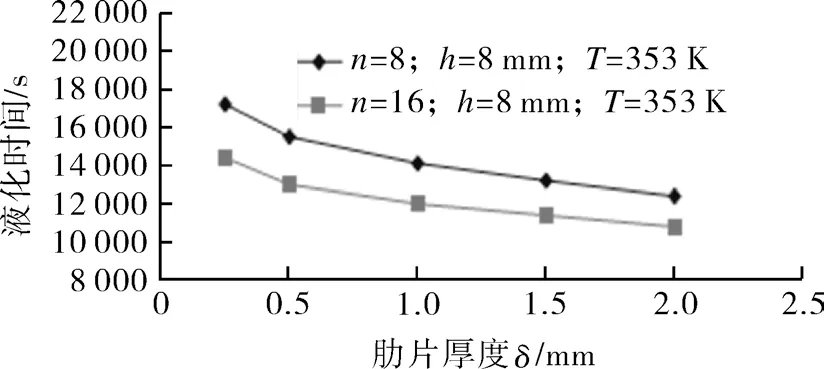

图8 示出加热壁温T=353 K,翅片高度h= 8 mm,翅片个数分别为8 和16,不同翅片厚度下石蜡完成熔化所需时间。增大翅片厚度增加了换热接触的面积,缩短了熔化时间。当翅片厚度小于0.5 mm 时,翅片厚度的增加可以显著缩短蓄热时间,当翅片厚度大于0.5 mm,翅片厚度的增加对强化换热的作用不明显。

图8 不同翅片厚度完成熔化时间Fig.8 Melting completion time of paraffin wax with different fin thicknesses

4 结论

(1)自然对流作用下,内翅式套管相变蓄热器石蜡熔化过程固液相界面呈不规则形状向外扩展,熔化顺序依次为上部区域,两侧区域,下部区域;石蜡熔化初期速率较大,随后速率有所减小,然后再增加,最后再迅速减小直至缓慢完全 熔化。

(2)蓄热器添加翅片可以加速石蜡熔化,随着翅片个数、高度以及厚度的增加,强化换热效率均会渐趋平缓;翅片的存在一定程度上会削弱熔化过程自然对流作用。

(3)翅片高度的增加对缩短熔化时间的效果最好,两者近似成线性关系;当翅片厚度大于0.5 mm,翅片厚度的增加对强化换热的作用不明显。当翅片个数较少,加热壁温较低时,增加翅片个数强化换热效果更明显。