一平移两转动并联运动振动筛动力学建模与精度分析

2021-03-20沈惠平肖思进尤晶晶杨廷力

沈惠平 肖思进 尤晶晶 杨廷力

(1.常州大学现代机构学研究中心, 常州 213164; 2.南京林业大学机械电子工程学院, 南京 210037)

0 引言

研究表明,多维并联运动振动筛透筛环境好、筛分效率高,能克服传统振动筛运动轨迹单一、筛孔易阻塞等问题[1-4]。文献[5-7]对单输入三维并联振动筛进行了拓扑和运动分析,并通过EDEM软件优选出三维并联振动筛主机构,并进行了样机筛分实验,但没有进行并联振动筛的动力学分析。

动力学建模是并联机构进行动态分析、动力学优化设计及控制的基础。常用的机构动力学建模方法主要包括动力学普遍方程[8-9]、Newton-Euler法[10]、拉格朗日法等[11]。陈子明等[12]采用动力学普遍方程对空间3自由度3-UPU并联机构进行了动力学分析,得到机构在发生定轴转动时的动力学特点。韩博等[13]基于螺旋理论和动力学普遍方程,对四面体可展机构进行动力学建模与分析,并验证了其可行性。贾晓辉等[14]基于动力学普遍方程,实现了3-RRPR柔性精密定位工作台的高频控制。韩佩富等[15]对6-DOF并联机器人采用加速度及作用力正交分解的方法,将Newton-Euler动力学模型归结为一个简单、可用于实时计算的模型。王庚祥等[16]考虑关节摩擦效应采用Newton-Euler法对4-SPS/CU并联机构进行了逆动力学分析,证明关节摩擦力对机构驱动力影响显著。李研彪等[17]在考虑关节摩擦情况下使用Newton-Euler对5-PSS/UPU并联机构进行了逆动力学建模,同时进行了算例仿真。陈修龙等[18]用Lagrange方程建立了4自由度4-UPS-RPU 冗余驱动并联机构逆动力学模型。刘善增等[19]基于有限元理论、运动弹性动力分析方法和Lagrange方程,建立了3-RRS柔性并联机器人的动力学模型,并进行了数值验证。刘俊辰[20]用Lagrange方程建立了5自由度3-CPaR&R1R2混联机构的动力学模型,并验证其有效性。刘文兰等[21]用Lagrange方程对由3RR-3RRR四面体单元组成的被动输入过约束可展天线机构进行动力学建模,得到机构中扭簧刚度与机构展开角之间的表达式。文献[22]提出基于Newton-Euler (N-E)原理的序单开链法。冯志友等[23-24]运用序单开链方法分别对平面气液动连杆机构和空间2UPS-2RPS机构进行逆动力学建模。这两种机构的耦合度κ均为1,故只能得到机构位置的数值解,且动力学建模工作量大,空间2UPS-2RPS机构仅含有一个子运动链(Sub-kinematic chain,SKC),尚未见对含有多个SKC的空间并联机构进行动力学分析的报道;上述研究均未与传统动力学分析方法进行建模精度的对比分析。

本文运用基于Newton-Euler(N-E)原理的序单开链法,对含两个SKC的单自由度1T2R并联振动筛机构进行动力学分析,构建该机构动力学方程,并计算得到主动副的驱动力矩变化曲线,通过ADAMS进行仿真验证,再与用第Ⅱ类Lagrange法得到的驱动力矩进行动力学建模误差对比分析。

1 并联振动筛机构

单自由度的一平移两转动(1T2R)并联机构,如图1a所示,它由混合支链(R1-R2-R3-R4)-R5及空间支链S6-S7,分别连接于上动平台与下静平台组成。文献[3-4]已证明:该机构自由度为1,当转动副R1为驱动副时,动平台可以产生沿Z轴的独立移动z、绕X轴的转动α和绕转动副R2R3连线的转动β,但z、α、β中仅有1个为独立量,其余2个为非独立的衍生运动;同时,机构耦合度κ为0,其实验样机[5-6]如图1b所示。

2 机构运动学分析

2.1 位置正解

如图1a所示,在静平台固定坐标系OXYZ中,原点O与转动副R1中心重合,Y轴与R1R4连线重合,X轴与R1的轴线重合;动平台上的动坐标系o′uvw中,原点o′与转动副R2的中心重合,v轴与R2R3连线重合,u轴与R2的轴线重合。设R2R3=l2,R3R4=l3,R5S6=l4,S6S7=l5,R1R2=l1,AS7=H,R1R4=l7,AB=l8,R1B=l7/2,因该机构耦合度κ=0,因此, 其运动学位置正解符号解求解容易[2],具体为

z=l1sinθ

(1)

Asinα+Bcosα+C=0

(2)

Dsinβ+Ecosβ+Q=0

(3)

由式(2)、(3)求得

(4)

(5)

其中

A=2l1l2sinθ

从而易求得机构中各运动副的位置为

R2=(0,l1cosθ,l1sinθ)

R3=(0,l1cosθ+l2cosα,l1sinθ+l2sinα)

R4=(0,l7,0)

R5=(0,l1cosθ+l2cosα/2,l1sinθ+l2sinα/2)

S6=(-l4cosβ,S6y,S6z)

S7=(-l8,l7/2,H)

其中S6y=l1cosθ-l4sinαsinβ+l2cosα/2

S6z=l1sinθ+l4sinβcosα+l2sinα/2

进一步,每根杆件的质心坐标Si(i=1,2,…,5)由以上各式也易求出。

2.2 速度和加速度分析

令θ=ωt,对式(1)~(3)求导,可得

(6)

(7)

(8)

(9)

(10)

(11)

进一步,对各杆质心坐标求导,可得质心速度vi(i=1,2,…,5),再次求导可得质心加速度ai(i=1,2,…,5)。

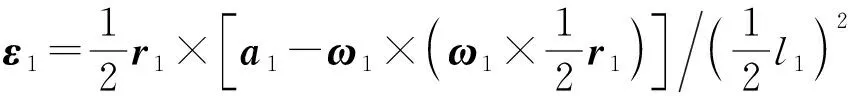

(1)杆1(角)速度和(角)加速度

由R1、R2坐标易求得转动副R1、R2处的速度vR1=0,vR2=(0,-l1ωsinθ,l1ωcosθ),则

v1=(vR1+vR2)/2=vR1+ω1×r1/2

(12)

(13)

对式(12)、(13)两边叉乘r1/2,得角速度、角加速度分别为

ω1=[r1/2×(v1-vR1)]/(l1/2)2

(14)

(15)

式中v1——杆1质心速度

a1——杆1质心加速度

ω1——杆1角速度

ε1——杆1角加速度

r1——杆1位置矢量

(2)杆2(角)速度和(角)加速度

同理,由R2、R3坐标,易求得vR2、vR3,则

v2=(vR2+vR3)/2=vR2+ω2×r2/2

(16)

(17)

对式(16)、(17)两边叉乘r2/2,得角速度、角加速度为

ω2=[r2/2×(v2-vR2)]/(l2/2)2

(18)

(19)

(3)杆3、4、5(角)速度和(角)加速度

同理,得杆3、4、5角速度、角加速度,分别为

ω3=[r3/2×(v3-vR4)]/(l3/2)2

(20)

(21)

ω4=[r4/2×(vR5-vS6)]/(l4/2)2

(22)

(23)

ω5=[r5/2×(vR5-vS6)]/(l5/2)2

(24)

(25)

3 基于N-E的序单开链法动力学建模

3.1 基于N-E的序单开链法动力学方法

根据基于序单开链的并联机构组成原理[25],该机构包含2个子运动链(SKC),其中,SKC1为R1-R2-R3-R4,SKC2为R5-S6-S7,其约束度分别为

Δ1=f1-γ1-ξ1=4-1-3=0

Δ2=f2-γ2-ξ2=(1+5)-0-6=0

式中f1、f2——2个回路运动副自由度数

γ1、γ2——2个回路的驱动副数

ξ1、ξ2——2个回路的独位移方程数

由约束度为0可知,机构动力学分析时不需要设虚拟变量。因此,整个机构的动力学分析可转换为2个SKC的动力学分析,且从含受外载作用的动平台所在的SKC2开始,逆向求解至曲柄所在的SKC。

3.2 SKC2动力学建模

SKC2各杆的受力分析如图2所示,即杆件5受到静平台的支反力-FS7、球副S6的支反力-FS6以及自重m5g;而动平台(杆)4受到外载F、外力矩M′、自重m4g,转动副R5的支反力FR5、球副S6的约束反力FS6以及在支链坐标系o″u″v″w″下的支反矩MR5=(0,MR5v″,MR5w″)。

根据Newton-Euler(N-E)原理,SKC2中构件5、4的动力学方程为

(26)

式中0Ii——杆i在静坐标系中的惯量矩阵

0Ti——杆i坐标系到静坐标系的转换矩阵

求解方程组(26),即得支反力FS6FS7FR5及支反力矩MR5。

3.3 SKC1动力学建模

SKC1各杆的受力分析如图3所示。因该回路属于平面机构,各转动副中的受力为FRi(i=1,2,3,4),即:杆3受到静平台的支反力FR4、转动副R3的支反力FR3及自身重力m3g;杆2受到转动副Ri的支反力-FRi(i=2,3,5)、支反力矩-MR5x(-MR5在yoz平面的投影)及自身重力m2g;而曲柄(杆)1受到输入力矩M、转动副R2的支反力FR2、静平台的支反力FR1及自身重力m1g。

于是,SKC1中的杆件3、2、1的动力学方程为

(27)

式中JS1、JS2、JS3——杆1、2、3在静坐标系下的转动惯量求解方程组(27),即可得到输入力矩M。

3.4 算例验证

设定曲柄的运动轨迹为θ=0.3sint,则可得到动平台的运动轨迹;对式(12)~(27)用Matlab编程计算,得到各支反力(力矩)和驱动力矩的变化曲线,其中,驱动力矩曲线如图4所示。

按表1所示的机构尺寸参数,设计虚拟样机。

表1 1T2R并联振动筛机构尺寸参数Tab.1 Parameters of 1T2R vibrating screen

将虚拟样机导入ADAMS中;同时,设定机构各个杆件的材料属性为钢,步长取0.01 s,仿真时间为5 s,对机构进行动力学仿真。最后,将理论计算值与仿真进行对比,得到结果如图4所示。

由图4可知,基于N-E序单开链法的理论值和仿真值基本一致,从而验证了此方法的准确性。

4 与Lagrange建模方法比较

4.1 基于第Ⅱ类Lagrange的动力学求解方法

由机构速度和角速度分析,可得各杆件动能为

(28)

(29)

(30)

(31)

(32)

式中Ti——杆i动能

mi——杆i质量

将定坐标系XOY平面设为零势能面,则杆i的势能为

Ui=migzi(i=1,2,…,5)

(33)

式中zi——杆i相对零势能面的高度

由式(28)~(33),分别得到系统总动能、势能为

(34)

(35)

基于Lagrange原理,由式(34)、(35)得到该并联振动筛的动力学方程为

(36)

其中

L=T-U

(37)

τ=M+M′+F

(38)

式中L——拉格朗日函数

τ——与驱动力相对应的广义力矩

利用Matlab对式(36)进行计算,得到驱动力矩曲线如图5所示。

4.2 与Lagrange建模方法误差比较

由图4、5可知,两种方法的一致性很高,但存在误差,这是由不同建模方法计算量不同、虚拟样机的尺寸参数、装配关系、仿真环境等因素所引起的。

将两种不同建模方法得到的驱动力矩曲线与仿真值之间的误差进行比较,表明:基于N-E的序单开链法的最大正误差、最大负误差绝对值,均明显小于Lagrange法的相应值。基于N-E的序单开链法、Lagrange法的最大正误差分别为1.94、2.92 N·mm,前者比后者小33.56%;而基于N-E的序单开链法、Lagrange法的最大负误差分别为-1.91、-2.86 N·mm,前者比后者小33.21%。总之,基于N-E原理的序单开链法的绝对误差范围,比基于Lagrange建模方法的绝对误差范围平均小33.39%。结果表明:对于单自由度1T2R并联运动振动筛而言,基于N-E原理的序单开链法的的建模精度较高。同时,作者团队已将基于N-E原理的序单开链法应用在了3个不同自由度(DOF为1、2、3)、不同拓扑结构的空间并联机构的动力学分析求解,均显示了该方法计算量小、建模精度高的优点,特别是当空间构件数目增多时,优越性更加明显。

5 结论

(1)运用基于N-E原理的序单开链法与第Ⅱ类Lagrange法,分别建立了单自由度1T2R并联运动振动筛的动力学模型,并计算得到了驱动力矩变化曲线,计算结果与仿真结果一致,从而验证了动力学建模的正确性。

(2)将基于N-E原理的序单开链法用于含多个SKC的空间并联机构,且与运用Lagrange法的动力学建模方法进行了误差对比,结果表明,本文方法误差较小、建模精度较高。