翅片式双重极板水稻含水率检测装置优化设计与试验

2021-03-20唐宏宇马广宇邹丹丹孙文胜

万 霖 唐宏宇 马广宇 车 刚 邹丹丹 孙文胜

(1.黑龙江八一农垦大学工程学院, 大庆 163319; 2.黑龙江省农机智能装备重点实验室, 大庆 163319)

0 引言

水稻含水率是水稻安全储藏与加工的重要指标,水稻含水率的准确在线测量具有重要意义。谷物含水率测量方法主要分为直接测量与间接测量两种形式[1-4]。间接测量法为常用的测量方法,包括微波法[5-6]、电容法[7-10]、电阻法[11]、红外法[12]、频域法[13-14]和中子法[15]等。其中,电容法根据被测谷物不同的介电常数测量谷物含水率,成本低,测量方式无损,能够保证被测谷物的品质,可实现谷物含水率的快速检测,是目前水稻含水率在线测量的常用方法。电容法基于介电特性进行快速测量[16],其灵敏度受环境、温度、湿度、频率等因素影响较大[17]。针对上述影响因素,学者们对谷物含水率检测过程中的装置结构、数据处理及优化等进行了相关研究。张本华等[18]提出了基于SPA-SVR算法的水稻含水率检测方法,建立了水稻含水率多元线性回归和支持向量机模型。麦智炜等[19]基于非接触式平行板电容测量原理,研制了适用于恶劣环境的粮食水分检测装置。王月菊[20]采用分段式PID算法对含水率检测装置进行热源控制,满足多种环境下的快速检测需求。目前,基于外部环境因子对电容传感器适应性的研究较多,而在电容极板结构的边缘效应[21]方面的研究深度不足,且鲜见双重极板结构电容器的研究报道。本文基于平行板电容器,采取翅片式双重极板检测方式,通过优化极板结构提高电容器的灵敏度,建立基于量化共轭梯度算法的神经网络NARX水稻含水率预测模型,实现测试数据的泛化与校正。通过完善检测方式、检测结构和数据处理方式提高水稻含水率的在线检测精度,为在线检测装置的设计提供参考。

1 检测原理

相对介电常数作为影响电容器电容的参数之一,在确保其他影响参数不变的情况下,通过测量电容即可求出相应粮食的相对介电常数。结合水稻干燥机中水稻的流态特性与电容法测量的灵敏性,本文选择平行板式电容器作为试验对象。相对介电常数不同,电容器所产生的电容不同,从而将被测物理量转换为电容量[22-23]。粮食含水率则由已经求出的相对介电常数与已标定的相应谷物含水率和相对介电常数的关系得出。平行极板式电容水分检测仪具有结构简单的特点,板内电场均匀,电容与电容器本身的性质(如几何形状、尺寸和相对位置)相关,与电量和电势差无关[24]。由高斯定理和场强叠加原理可知两平行板间的电场强度和电势差,根据电容器的定义可得平行板电容器的电容C为

(1)

式中ε0——真空介电常数,取8.85×10-12F/m

εr——两极板间介质相对介电常数

A——两极板间相对面积,mm2

d——两极板间间距,mm

根据极板间介质相对介电常数、等效总电容与谷物含水率的关系,测算出谷物相应的含水率,且每次的检测结果为单一值[25]。平行板电容器工作原理图如图1所示。

图1双重极板检测装置可视为并联电容式结构,因加载到各电极板的电压相同,所以总电荷量与等效电容为两个电容器的电荷量与电容之和[26],当极板间充满谷物时,其内部状态可视为由谷物的干物质、谷物中的水分以及谷粒孔隙间的空气三者组成。相对面积A可视为三者面积之和。总电容可表达为3种物质等效电容之和,即

(2)

式中ε1、ε2、ε3——干物质、水分、空气相对介电常数

A1、A2、A3——干物质、水分、空气面积,mm2

空气质量忽略不计,被测谷物含水率W计算式为

(3)

式中ρ1——水稻干物质密度,g/cm3

ρ2——水密度,g/cm3

V1——谷物干物质体积,cm3

V2——谷物中水体积,cm3

以ρ2=1 g/cm3、ε0=8.85×10-12F/m为基础数据,假定极板间距范围内干物质、水分和空气紧密结合。将式(3)转换为各组分面积与谷物含水率的函数式,代入式(2)可得电容传感器的电容C与含水率的函数表达式为

(4)

其中

K0=2ε0A/d

式中K0——定常数

γ——极板间谷物干物质容积与总容积比值

e——同一高度下孔隙与谷物干物质颗粒体积比值

2 双重极板电容器结构设计与优化

2.1 双重极板电容器设计

双重极板电容器主要由带极外壳体、电极板、基座、控制器、激振电机等组成,如图2所示。检测区上端为进粮口,下端设有排粮口。通过绝缘基座将中间电极板与检测控制器封装并与外壳体相连接,采样装置的中空部分及前端嵌入干燥机出粮口内壁处。中间极板为翅片式,在保证装置整体测试水稻容积不变的情况下增大了电容,外设的激振电机的有序振动可以避免水稻间粘连,保证被测水稻孔隙度均匀分布,降低电容检测过程的不良影响。

在检测过程中,考虑水稻流态化导致堆积密度变化对测量准确性存在一定偏差,设计了一种抽拉式排粮机构,实现水稻含水率分批量连续检测,如图3所示。抽拉式排粮机构采用单片机有序控制电动推杆实现底座内排粮闸门的开合,通过控制器可以控制水稻在极板间的堆积、振动、测量和排放时间,稳定水稻在线测试。

2.2 平行板结构参数优化

平行板电容器边缘效应主要是由于电场线在极板间区域向外部空间扩展过程中,电场线由平行线变为呈开口状分布,边缘电场线宽度改变,电场分布集中在极板的边缘,产生附加电容[27]。因此对极板结构进行合理的优化,有利于消除边缘效应产生的影响,提高电容检测的灵敏度。

2.2.1试验材料与方法

选取初始含水率为19.43%的齐齐哈尔地区短粒粳稻为试验样品,采用105℃恒重法测定样品含水率。所用仪器包括DGG-9070B型电热恒温鼓风干燥箱和沈阳龙腾电子有限公司生产的电子天平。为保证测量结果准确,将被测样品均匀分成3份,测量结果取平均值。

基于电容器极板结构分析,确定极板厚度h、极板间距d、相对面积A作为影响电容器灵敏度主要因素,确定试验指标为电容比,即实测水稻含水率电容C1与理论计算电容C2之比,采用二次回归正交组合试验,获取电容器最佳参数组合。试验因素编码如表1所示。

表1 因素编码Tab.1 Factors and codes

2.2.2试验结果与分析

利用Design-Expert 8.0.6软件处理试验数据,试验方案与结果如表2所示,X1、X2、X3为因素编码值。通过回归分析处理试验结果,获取方差分析如表3所示,建立衡量电容器灵敏度的指标——电容比编码值的回归方程,并检验其显著性。

表2 试验方案与结果Tab.2 Experiment scheme and results

表3 电容比方差分析Tab.3 Variance analysis of capacitance ratio

(5)

而失拟项为不显著(P=0.338),表明方程拟合效果较好。

2.2.3参数优化

依据试验结果和数据分析,以衡量电容器灵敏度指标(电容比)最小为目标,通过Design-Expert 8.0.6软件分析,极板厚度、极板间距、相对面积两两交互作用对电容比的影响如图4所示。极板厚度与极板间距交互作用趋势较为平缓,作用不显著。极板间距与相对面积、极板厚度与相对面积交互作用对电容比的影响大,在极板间距减小、极板厚度增大、相对面积变大的情况下,电容比较大。

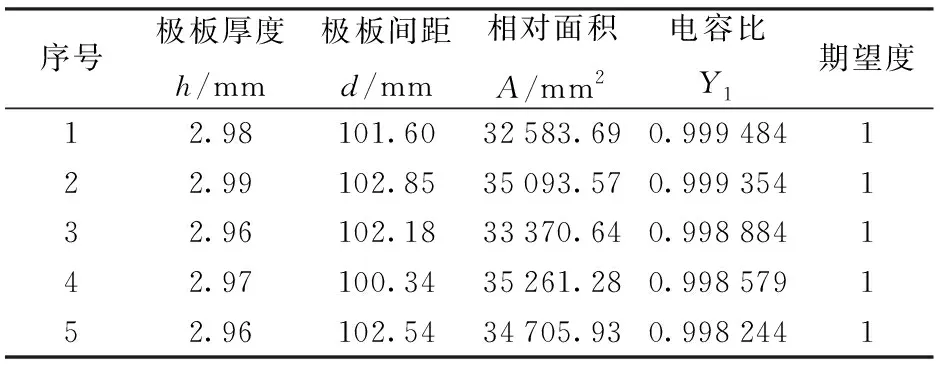

同时获得多个最佳参数组合,列举出其中5个符合期望的优选方案,如表4所示。由表3和式(5)可知,相对面积是影响电容器灵敏度的关键因素。由方

表4 测试极板的较优条件Tab.4 Better conditions of electrode plate

差分析可知,减小电容器极板面积,可减小测试误差,因此,确定相对面积的期望值为最小值。结合实际电容器加工制造水平,获得电容器最优结构方案为极板厚度2.98 mm,极板间距101.60 mm,相对面积为32 583.69 mm2。

3 测量系统设计

3.1 电容测量电路设计

电容式含水率传感器测量电路通常为调频测量电路,根据电容变化时振荡器的振荡频率发生变化对电容进行测量,具有较高灵敏度。但频率变化受环境因素影响较大,故该电路稳定性较差。因此,本文选择运算放大器电路作为电容测量电路,根据其较高的放大系数K和输入阻抗Zi,可保证电路的稳定性,是较为理想的测量电路。

3.1.1运算放大电路

电容测量方式采用运算放大电路,主要由LM741和LM709组成。运算放大电路如图5所示。该电路的测量是根据两被测电容间充电和放电所产生的三角波振荡周期变化,从而测得电容。图中LM741构成密勒积分电路,LM709构成施密特整形电路形成正反馈而产生振荡,振荡周期不受电源电压的影响。主控芯片将模拟量转换成数字量。

3.1.2温度测量传感器及A/D转换

温度变化是影响电容测量精度的重要因素,温度的改变会导致被测谷物介电常数的变化。因此,对被测谷物进行实时的温度监测,对电容整体测量结果有重要意义。温度传感器选用PT100热电阻温度传感器,其型号为PT100WZP-187。利用AD7793芯片的高转换精度和自校准、系统校准功能,能够消除零点误差、满量程误差和温度漂移带来的影响。采用3差分模拟输入通道,可直接接收来自传感器的模拟量输入;由于芯片自身具有低噪声特点,通过RC低通滤波器即可达到滤波效果,大大降低前段抗混叠滤波器的需求。通过MCU灵活控制和配置AD7793芯片内寄存器,实现对AD7793芯片的控制。A/D转换电路如图6所示。

3.1.3电源稳压及补偿电路

温度变化会引起被测谷物的介电常数变化,温度系数的改变会影响电路的输出信号,产生温漂,进而影响测试结果。本文设计以LM732芯片为核心的电源稳压电路,具有温度控制作用。利用其温度控制特点,可减弱温漂所产生的信号误差。根据其较强的调压范围(2~37 V),可降低电容变化时产生的干扰波纹,对测量电容起到稳定的作用。该电路根据温度、电容的模拟量,将物理变化转为电压变化,通过对电压的补偿调节,间接对电容和温度进行补偿。电源稳压电路如图7所示。

3.2 上位机监测界面

采用Visual Basic 6.0进行上位机软件程序编写。程序界面如图8所示,主要包括串行口调试模块、配置调试模块、设备地址、Modbus通讯测试模块、校准水分模块、校准温度模块。主界面包括水分和温度数显,设备信息与粮食类型以及数据曲线图。实现水稻含水率的实时检测。

4 基于神经网络的水稻含水率预测与校正

水稻干燥环境复杂、多变,传感器的灵敏度会受到环境因素变化的干扰。面对自然环境不可控因素的干扰,含水率的精确预测可减少105℃恒重法或电阻校正法的试验次数,配合上位机软件中水分校正模块,可提升含水率检测结果的准确性。

4.1 NARX水稻含水率预测模型

本文采用的NARX动态神经网络如图9所示,具有非线性自回归的网络特性,适用于单输出、单输入的网络训练。在自然环境相对稳定状态下,以实际测量的电容为输入函数,以恒重法标定的含水率为目标输出函数对含水率进行预测。

4.2 预测模型参数

通过对比验证确定神经网络模型的参数。本文对网络不同的隐含层数、神经元数、优化算法、滞后阶数进行对比分析。其中,隐含层数通常设定为1层,过多的隐含层数不利于模型的整体训练,可能会使模型陷入极值问题。

4.2.1优化算法对比

在Neural Network Start中,针对模型的优化训练算法包括LM(Levenberg-Marquard)算法、BR(Bayesian regularization)算法、SCG(Scaled conjugate gradient)算法。以3种优化算法对应训练模型结果的均方误差(MSE)和复相关系数R作为模型评价指标,其中均方误差(MSE)越低越好,0代表无误差;复相关系数R越接近于1,表明模型相关性越紧密,0代表随机相关。评价结果如表5所示。

表5 算法模型优化评价结果Tab.5 Algorithm model optimization evaluation results

由表5可知,SCG模型的均方误差在3种模型中最接近于0,效果最优;LM模型的均方误差略大于SCG模型;3种模型的复相关系数均接近于1,R表现差别不大。最终确定SCG算法作为模型的优化算法。

4.2.2神经元数量及滞后阶数确定

依据SCG算法优化算法模型,采用控制变量方法,分别调整神经元数量、滞后阶数对模型进行训练,得到最佳的参数数值。测试神经元数量选择为5、10、15;测试滞后阶数为1、2、3。以MSE和R作为评价指标,评价结果如表6所示。

表6 神经元数量及滞后阶数评价结果Tab.6 Results of evaluation of number of neurons and lag order

由表6可知,神经元数量为5时,模型的MSE最低,相关性均为紧密,差异不大;滞后阶数为3时,模型的MSE最低,且与滞后阶数为1、2时差别较大,三者回归相关性差异不大。最终确定模型的神经元数量为5,滞后阶数为3。

4.3 预测结果及分析

将含水率为10%~20%的水稻样品依次放置在检测装置中进行电容测试,记录对应含水率下的水稻电容作为模型训练的输入值和输出值。按照网络默认设置的训练集70%、验证集15%、测试集15%对训练样本进行划分。训练结果如图10所示。

如图10所示,随着训练次数的增加,均方误差逐渐降低,在训练次数达到17次后,训练集、验证集、测试集的均方误差不再变化,保持恒定。因此训练次数达到17时为最优。训练完成后,可得出水稻含水率NARX预测结果误差,通过分析预测值与实测值,判断预测模型的拟合效果。水稻含水率NARX预测结果误差如图11所示。由图11可以看出,误差范围在±0.5%以内,模型预测结果较好。

图12中训练集拟合度N为0.998 19,验证集拟合度N为0.999 31,测试集拟合度N为0.998 72,综合集拟合度N为0.998 39。根据训练集、验证集、测试集和综合集拟合度结果分析,针对水稻含水率范围在10%~20%的预测准确性较好,表明模型适用于水稻含水率的预测。

5 试验结果与分析

5.1 静态测试试验

静态测试试验在黑龙江省农机智能装备重点实验室进行,采用带温度补偿模块的水分检测装置,并在上位机软件设置水分校正模块,进行温度系数的补偿和水分偏差修正。实验室内温度调控为5~7℃,符合常规干燥作业的环境温度。采用含水率为13.92%~19.22%的水稻样品100份,分组标记后依次放入检测装置中进行检测。采用105℃恒重法进行校对,测试试验台如图13所示。

检测装置执行阶段检测,执行20 s检测周期(可调),检测过程电动推杆不动作,阀门关闭,5 s充粮,测试含水率,取平均值;检测完成后,电动推杆动作,阀门打开,5 s排粮。每组试验重复3次,取平均值。含水率测试结果如表7所示。

表7 含水率测试结果Tab.7 Result of moisture content test %

由表7可知,含水率最大相对偏差为0.65%,最小相对偏差为0.26%,平均相对偏差为0.44%,满足测试要求,检测结果接近恒重法测量值。

5.2 水稻干燥在线测试

水稻干燥在线测试地点为北大荒米业集团五常市加工基地干燥现场,水稻品种为长粒稻花香,含水率为18%~20%。将两套水稻含水率检测装置安置于干燥机提升机入粮斗侧壁内和皮带输送机排粮出口处,水稻干燥机与在线检测装置如图14所示。

因鲜食稻谷加工的需求,水稻干燥含水率控制在15%左右。在线完成一次水分检测周期需30 s,其中收集与振动时间需12 s,含水率检测一次的时间为10 s,排粮电动推杆完成开合时间为8 s。利用该装置进行了24 h连续在线测试稻谷含水率,采样间隔30 min,对比KettPM8188A型静态电容水分仪测试的数据,测试结果如图15所示。稻谷水分相对偏差在±0.5%以内,测试结果较稳定。

6 结论

(1)提出一种翅片式双重极板水稻含水率检测方式,通过二次回归正交组合试验建立电容比的有效回归方程。结合边缘效应最低需求,得到极板参数最优组合为极板厚度2.98 mm、极板间距101.60 mm、相对面积32 583.69 mm2。

(2)采用运算放大器电路作为电容的测量电路,设计了以LM741芯片为核心的电容测量电路,利用温度传感器与A/D转换电路实现数据转换,并利用电源稳压电路进行了补偿;设计了上位机监测系统,完成对水稻含水率的实时采集与监控。

(3)建立了水稻含水率NARX预测模型。确定神经元数量为5,滞后阶数为3,最佳优化算法为SCG算法。训练集、验证集、测试集和综合集拟合度均接近1,模型拟合度良好。水稻含水率预测值与105℃恒重法测试值的误差范围在±0.5%以内。

(4)实验室静态测试与干燥机在线测试试验表明,应用双重极板电容测定装置进行在线测试,最大相对偏差为0.65%,最小相对偏差为0.26%,平均相对偏差为0.44%,满足水稻含水率测试要求。水稻干燥生产现场在线测试结果与静态电容水分仪测试结果相比,含水率测试偏差浮动较小,相对偏差在±0.5%以内,检测性能稳定。