苜蓿调制试验台测控系统设计与试验

2021-03-20宋占华邢书仑田富洋王锋德李法德

宋占华 邢书仑 王 征 田富洋,3 王锋德 李法德

(1.山东农业大学机械与电子工程学院, 泰安 271018; 2.山东省园艺机械与装备重点实验室, 泰安 271018;3.山东省农业装备智能化工程实验室, 泰安 271018; 4.中国农业机械化科学研究院, 北京 100083)

0 引言

苜蓿是优良的植物蛋白饲料。随着畜牧业的发展,苜蓿的种植面积不断增加,产业化规模也不断加大。传统的苜蓿收获方式是将其割断晾晒,然后捡拾、打捆、贮藏。苜蓿的茎、叶水分含量不一致,在晾晒过程中茎、叶的失水速率也不同,易出现苜蓿叶片风干、脱落,而茎秆因含水量高、失水速率慢而在贮存期间出现发酵变质的现象。同时传统的苜蓿收获方式生产效率低,蛋白质损失严重[1-2]。饲草的调制处理是指通过对饲草进行破节、裂皮、压扁、折弯等处理,使刈割后的新鲜饲草迅速处于生理干燥状态,从而抑制细胞呼吸作用,降低饲草的养分分解程度[3-4]。经调制处理后的苜蓿可以消除茎秆和叶片角质层与纤维素对水分蒸发的阻碍作用,加速茎秆水分蒸发,减少营养物质损失,对提高苜蓿的经济效益具有重要意义[5-7]。为了更好地研究苜蓿收获机械中的调制机构,需利用带有测控功能的试验装置对苜蓿进行调制试验,从而对调制过程中的关键参数进行采集与分析,为进一步优化结构设计提供可靠依据。

国内外已有学者进行了相关研究。分别得到调制辊工作参数、调制辊结构形式以及调制辊材质对苜蓿等饲草作物的破碎作用、干燥速率以及蛋白质等营养物质损失量的影响程度,进而为苜蓿调制装置设计提供了参考[8-11]。刘文峰等[12]基于LabVIEW和SQL Server开发了一套秸秆粉碎机测控系统,该系统能实时、精确地采集粉碎工况中刀辊转速、扭矩等信号。张居敏等[13]利用LabVIEW测控软件设计了一套高茬秸秆还田耕整机功耗检测系统,该系统可动态测定耕整机的螺旋刀辊转速、扭矩和功耗参数,实现了对耕整机田间作业功耗的实时测定。此外,还有学者设计开发了用于青贮饲料加工的调制装置[14-15]以及用于测试棉花秸秆[16-17]、蔬菜[18]、水稻[19]、玉米茎秆[20-21]等农作物切割特性的测控平台。

以上研究尚未考虑苜蓿调制过程中的能耗情况。在调制过程中,调制辊作为主要工作部件将承受较大的扭矩及压力,从而产生较大的能耗。为此,本文基于LabVIEW软件设计一套苜蓿调制试验台测控系统,通过上位机远程控制试验台的运行,并实时监测电动机的运行状况;通过间隙调节机构精确控制调制辊间隙,并实时监测浮动辊轴承座与间隙调节液压缸之间的压力变化;利用扭矩传感器和数据采集卡实时采集固定辊与传动轴之间的扭矩和转速信息,进而计算出不同工况下试验台调制单位质量苜蓿所需的能量,以期为苜蓿调制机械的研究提供参考依据。

1 整体结构和工作原理

1.1 整体结构

如图1所示,试验台由变频电动机、浮动辊、固定辊、调制辊间隙调节机构、传动机构、喂料口、扭矩传感器以及测控系统等组成。其中浮动辊与固定辊均由两段螺旋角为30°的左旋压扁辊和右旋压扁辊组成,辊筒总长度为424 mm,有效工作长度(喂料口宽度)为400 mm,调制辊顶圆半径Ra为100 mm,根圆半径Rf为80 mm,表面为人字齿结构,齿高为20 mm、齿宽为50 mm,两调制辊之间的间隙为c,可根据喂入物料的尺寸调整c。图2为调制辊示意图。

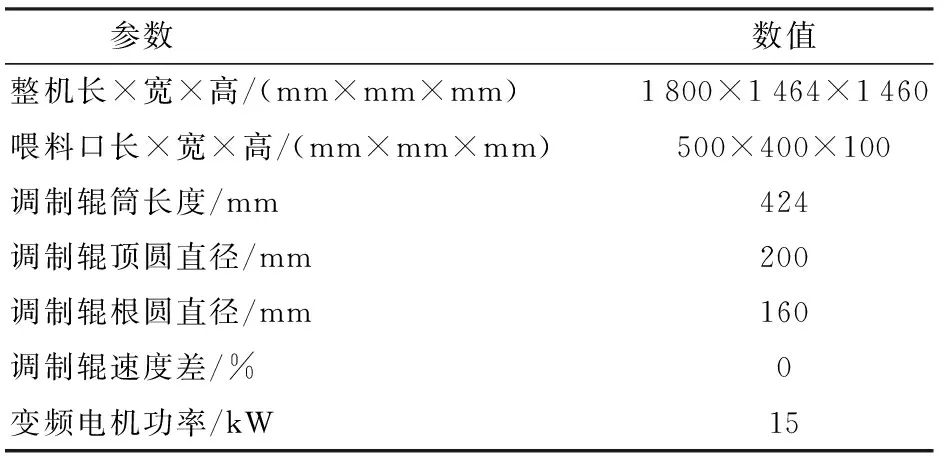

试验台工作时,两调制辊在传动机构的驱动下等速反向旋转,两辊表面上的人字齿相互啮合,从而实现对苜蓿的压扁与弯折作用。为提高调制辊使用寿命,其材料选为耐磨性好、抗拉伸强度高的天然橡胶加碳黑。表1为试验台主要技术参数。

表1 调制试验台技术参数Tab.1 Parameter of condition test bench

1.2 工作原理

试验台工作原理如图3所示,打开测控系统程序,程序初始化完成后,启动测控系统,将调制辊间隙调整至指定大小,开始数据采集并控制变频器启动试验台,待试验台运行平稳后开始喂入物料。试验过程中,数据采集卡将实时采集传感器数据,并在测控系统显示界面上实时显示与保存扭矩、转速、功率以及压力变化曲线及数据,待调制试验完成后,依次停止数据采集工作和试验台运行,退出测控系统。

2 试验台测试与控制系统设计

2.1 测控系统硬件组成

图4为测控系统硬件示意图,测控系统硬件部分主要由电动机控制系统、数据采集系统、调制辊间隙调节系统以及安装有LabVIEW软件的上位机系统组成。电动机控制系统通过UT-208型通信转换适配器与变频器建立联接,上位机通过发送与接收报文控制和监测电动机运行状态,并在屏幕上实时显示电动机功率曲线;数据采集系统通过研华USB-4711A型数据采集卡实时采集扭矩传感器扭矩和转速信号,为保证测量信号的准确性,信号输出端安装有KCPD-55D-B型信号隔离器;调制辊间隙调节系统则通过控制电动推杆的伸缩量来精确调节浮动辊和固定辊之间间隙,并且通过液压系统上的压力传感器时刻检测浮动辊轴承座与间隙调节液压缸之间的压力变化;上位机系统具有良好的人机交互界面,可以方便操作者实时观察和控制试验台的运行状态。

2.1.1电动机

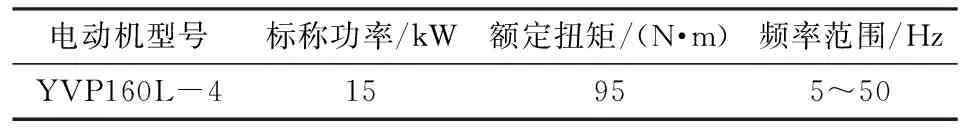

试验台采用YVP型变频调速三相异步电动机(徐州统一电动机有限公司),该电动机具有调速范围广、运行平稳的特点,表2为电动机性能参数。

表2 电动机性能参数Tab.2 Performance parameters of motor

2.1.2数据采集卡

测控系统选用研华USB-4711A型数据采集卡,该数据采集卡自带完备的驱动程序,其版本号为SDK-4.1.4.0,驱动程序安装好之后将支持LabVIEW软件对其进行编程控制,且研华公司开发出了一系列已封装好的数据采集卡操作控件,用户只需调用所需控件并将其进行逻辑上的连接,即可完成程序框图的搭建。并且,该数据采集卡属于即插即用设备,所有与总线相关的配置,如I/O地址和中断,都已预先由即插即用功能自动设置好,无需设置任何跳线和DIP开关,操作简便,抗干扰能力强。表3为数据采集卡性能参数。

表3 数据采集卡性能参数Tab.3 Performance parameters of data acquisition card

2.1.3变频器

该测控系统采用17.5 kW西门子V20型变频器,支持基于RS485和RS232的通用串行接口(Universal serial interface,USS)通信,可实现对变频电动机的无级调速、正反转控制以及电动机运行状态的监测;当负载较大时,可通过内部PID调节系统稳定输出频率电压和电流,保证电动机的稳定运转;电动机超负荷运行时,对其进行过载保护等。

图5为USS通信框图,西门子V20型变频器通信时,上位机首先通过串口向变频器发送含有控制字的任务报文,变频器在接收到报文之后,执行有效数据区的指令并向上位机返回含有状态字(功率、转速、扭矩等)的应答报文。

图6为通信报文结构示意图,上位机与变频器之间的数据传输以ASCII码的形式进行,每条通信报文都是以固定的字符02hex开始,包括表示通信报文中有效字节数的说明字节LGE、指明变频器通信地址的地址字节ADR、向变频器传达动作指令及状态字请求指令的PKW区和PZD区以及数据的异或校验字节BCC。

2.1.4扭矩传感器

系统选用TQ-660型扭矩传感器(北京世通科创技术有限公司),该传感器可同时输出扭矩信号和转速频率信号,精度高,可靠性好,可任意位置、任意方向安装。使用时,需通过PH61V2D型信号变送器将转速信号转换为标准0~10 V电压信号进行采集;安装时,传感器两端通过联轴器分别与传动轴和固定辊相连接;试验台工作时扭矩传感器可实时检测固定辊与传动轴之间的扭矩。为减少同轴度误差和机器振动对扭矩传感器造成损伤,传感器下部垫有2 mm厚的橡胶垫片,对高频振动起一定的缓冲作用。表4为传感器主要技术参数。

表4 扭矩传感器技术参数Tab.4 Technical parameters of torque sensor

2.1.5调制辊间隙调节机构

为实现调制辊间隙快速准确调节,设计了图7所示的调制辊间隙调节机构[22],即电动推杆(力姆泰克(北京)传动设备有限公司)通过摆杆和连杆带动柱塞泵柱塞做往复运动,通过控制柱塞泵的排油量来改变间隙调节液压缸的活塞伸长量,间隙调节液压缸安装在浮动辊轴承座下方,当活塞伸长量发生变化时带动浮动辊轴承座绕枢轴摆动,进而实现固定辊与浮动辊之间间隙的调节[23]。间隙调节完成后关闭截止阀,保持柱塞泵出油量不再发生变化。在柱塞泵的出口处安装有PCM300型压力传感器(苏州轩胜仪表科技有限公司;量程0~40 MPa;精度等级0.5),可时刻监测浮动辊轴承座与间隙调节液压缸之间的压力变化。

表5为电动推杆技术参数,电动推杆采用24 V直流伺服电机提供动力,并安装有RCC38H型增量式编码器和机械限位开关,可通过闭环控制精确调节电动推杆位移量,从而实现对柱塞泵排油量的精准控制[24-25]。

表5 电动推杆技术参数Tab.5 Technical parameters of linear actuator

2.1.6防干扰措施

图8为测控系统防干扰措施实物图,为防止电磁信号对通信和信号采集过程造成干扰,测控系统设计了以下防干扰措施:双绞线屏蔽,即上位机与变频器之间以及传感器与数据采集卡之间采用专用的屏蔽双绞线进行信息传递;独立接地,即变频器上的专用接地端子PE和传感器供电电源分别与大地连接;稳压滤波,即在变频器进线端和出线端连接电抗器和滤波器,避免耦合电压或电流对变频器造成不必要的冲击;避免线路交叉,即电源线路与信号线路保持一定距离,无法避开线路交叉时两者走线方向呈直角以减少电磁干扰;电源隔离,即利用BK-1KVA型隔离控制变压器(科稳电气有限公司)为传感器单独提供稳定电源。

2.2 测控系统软件设计

2.2.1测控系统软件

本测控系统基于LabVIEW软件编写,该软件采用32位编译的图像化语言,用户可通过调用模块化的子函数,快速地进行虚拟仪器的开发,操作简便,条理清晰[26-27],同时该软件具有良好的人机交互界面,灵活性强,被广泛应用于数据采集与分析以及仪器控制、测试测量等领域[28-29]。

2.2.2测控系统功能框图

图9为该测控系统功能框图,本测控系统主要通过功能选择控件运行指定功能程序:电动机控制系统子程序实现对苜蓿调制试验台的远程控制及电动机运行状态的监控;数据采集系统子程序实现固定辊与传动轴之间的扭矩和转速以及浮动辊轴承座与间隙调节液压缸之间压力参数的实时采集、显示和存储;调制辊间隙控制系统子程序实现对调制辊间隙的精确控制,并在显示界面上显示间隙及变化量。

2.2.3测控系统显示界面

图10为本测控系统的人机交互式界面,主要分为显示区和控制区。显示区可实时显示固定辊与传动轴之间的扭矩、转速变化曲线,浮动辊轴承座与间隙调节液压缸之间的压力变化曲线以及电动机功率变化曲线,记录并保存采样时间及采样数据。控制区则主要实现远程控制试验台运行状态,设定数据采集频率及开始停止状态,精确调节调制辊间隙等。

图10试验台工况为:调制辊转速660 r/min、调制辊间隙4 mm、调制辊单位工作长度喂入量3.8 kg/(m·s),连续喂入3次苜蓿试样。苜蓿通过调制辊时,由于阻力增加,固定辊与传动轴之间扭矩上升、转速下降,同时电动机输出功率增加。在设定浮动辊与固定辊之间的间隙时,由于拉杆和压簧的作用,间隙越大,调节液压缸内压力越大;间隙减小,调节液压缸内压力降低;当间隙调整至设定值时,调节液压缸内的压力保持不变。试验台正常工作的情况下,当喂入的试样较少时,调节液压缸内的压力变化不大,基本稳定;喂入量较大时,由于试样的阻力,浮动辊在试样的作用下向上浮动,浮动辊对调节液压缸的压力变小,因此,调节液压缸内的压力降低。但由于拉杆和压簧的作用,两调制辊之间的压力会增大,并始终保持对试样的压扁作用;当喂入的试样从调制辊之间排出后,浮动辊在压簧和自身重力的作用下,恢复到间隙调整时的位置,调节液压缸内的压力恢复到原来的值。

2.2.4调制辊间隙调节子程序

图11为调制辊间隙调节子程序框图,该子程序利用数据采集卡的模拟量输出功能控制电动推杆的伸缩速度,利用数字量输出功能控制电动推杆的启停、伸缩方向和伸缩量;利用数据采集卡的高速计数功能和模拟量输入功能判断电动推杆伸缩量和伸缩速度,采用模糊PID算法实现了对间隙调节机构的闭环控制,控制精度为0.1 mm,提高了间隙调节系统的鲁棒性和快速响应能力[30-32]。

2.2.5电动机控制与监测子程序

电动机控制与监测子程序主要用来控制试验台的运行及监控电动机运行状态。图12为该子程序框图,上位机通过虚拟仪器软件架构(Virtual instruments software architecture,VISA)技术与变频器进行全双工串口通信,每条指令和数据都以特定格式的通信报文进行传送[33-34]。变频器在执行任务报文的同时向上位机发送应答报文,上位机通过报文解码得到电动机的输出功率参数,从而实现对电动机运行状态的实时监控。

2.2.6数据采集子程序

图13为数据采集系统程序框图。数据采集子程序实现了对固定辊与传动轴之间的扭矩、转速以及浮动辊轴承座与间隙调节液压缸之间的压力信号的快速采集。该程序运行前需先选择对应的数据采集卡设备,设置采样通道、采样范围以及采样频率。采样过程中数据采集卡内部的先进先出(First input first output,FIFO)内存缓存器分为大小相同的前后两个半区进行存储,当数据采集卡半满或全满时系统将产生中断,已满半区中的数据被传输到用户缓冲区,进而在前面板上进行显示与保存,前后两个半区交替循环存储保证了传感器信号的连续高速采集。

3 试验

为验证测控系统实际运行效果,2020年10月15日利用测控系统控制试验台对苜蓿进行不同条件下的调制试验,如图14所示。试验材料取自国家草品种区域试验站(山东农业大学资源与环境管理学院试验站),品种为紫花苜蓿(始花期),高度为40~70 cm,人工收割后的试样按照高度进行3等分,由根部至顶部依次分为下部、中部、上部。参照国家标准[35]测得试样下部、中部和上部含水率及直径范围如表6所示。试验用其他仪器设备包括:水分测定仪(0.001 g,ZTXY-101型, 潍坊中特电子仪器有限公司)、电子天平(0.1 g,ACS-6型,永康市香海衡器厂)、卷尺(5 m)、游标卡尺(0.02 mm)等。

表6 苜蓿试样基本参数Tab.6 Basic parameters of alfalfa samples

3.1 试验指标确定

在确保苜蓿调制质量的前提下,能量消耗越低越好。因此,本文选取单位能耗、苜蓿压扁率、压扁损失率作为试验指标。

(1)单位能耗

单位能耗是指压扁单位质量物料所需要的净能量,是设计苜蓿调制装置时进行功率配备所必需的重要数据。利用自行开发的调制试验台测控系统和USB-4711A型数据采集卡测得固定辊与传动轴在工作过程中扭矩动态变化过程,单位能耗计算公式为

(1)

式中Y1——单位能耗,J/kg

W0——试验台空载能耗,J/kg

W1——试验台总能耗,J/kg

T0——空载扭矩,N·m

T(t)——t时刻扭矩,N·m

t——调制过程持续的时间,s

m——每次试验喂入苜蓿的质量,kg

n——调制辊转速,r/min

t0——调制开始的时刻,s

t1——调制结束的时刻,s

(2)压扁率与压扁损失率

根据国家标准[36-37],将每次调制试验后的苜蓿长度大于等于7 cm,且长度50%以上被压扁的植株挑出并称量,苜蓿压扁率计算公式为

(2)

式中Y2——苜蓿压扁率,%

mp——长度大于等于7 cm且长度50%以上被压扁的苜蓿总质量,g

mj——苜蓿试样总质量,g

将长度小于7 cm的苜蓿挑出并称量,苜蓿压扁损失率计算公式为

(3)

式中Y3——苜蓿压扁损失率,%

mt——长度小于7 cm的苜蓿总质量,g

3.2 试验因素

通过前期预试验得到调制辊转速n、调制辊单位工作长度喂入量q和调制辊间隙c对试验台性能的影响较为显著。调制辊转速在660~900 r/min之间时,调制效果较好,压扁损失率较低;转速低于660 r/min时,试验台工作效率低;高于900 r/min时,苜蓿叶片压扁损失率较高;故试验时选取转速n为660、780、900 r/min,对应调制辊顶圆线速度分别为6.91、8.17、9.42 m/s;根据调制辊间隙在2~4 mm之间时,压扁效果较好[38],试验时选取c为2、3、4 mm;根据小型割草压扁机田间实际作业工况可知,喂入量与作业速度关系式为

(4)

式中Q——喂入量,kg/s

v——机组行驶速度,m/s

M——苜蓿产量,kg/hm2

B——割幅,m

本次试验模拟小型手扶式山地割草压扁机[39-40]的作业速度1.92、3.24、4.56 km/h;根据切割器长度应大于压扁辊长度[41],并且试验台调制辊有效工作长度为0.4 m,假设苜蓿割草机的割幅为0.8 m;假设割草压扁机匀速作业时,喂入量保持恒定,苜蓿长势良好且无杂草,每茬苜蓿鲜草平均产量[42]为15 000 kg/hm2,可得喂入量为0.64、1.08、1.52 kg/s,对应调制辊单位工作长度喂入量q分别为1.6、2.7、3.8 kg/(m·s)。

为了研究不同试验因素对苜蓿调制质量和单位能耗的影响程度以及各试验因素之间的交互作用,本次试验采用Box-Behnken试验设计方法进行响应面试验,试验因素编码如表7所示,试验结果如表8所示,表中A、B、C分别是调制辊转速n、调制辊单位工作长度喂入量q、调制辊间隙c的因素编码值。

表7 苜蓿调制试验因素编码Tab.7 Factors and codes of alfalfa conditioning test

表8 试验方案及结果Tab.8 Test scheme and result

3.3 回归模型建立与显著性检验

利用Design-Expert 10.0.7软件对表8中数据开展多元回归拟合分析,建立单位能耗Y1、苜蓿压扁率Y2及压扁损失率Y3对调制辊转速、调制辊单位工作长度喂入量和调制辊间隙的二次多项式响应面回归模型,建立模型为

Y1=5 105.49-7.34n-183.62q-726.49c-0.37nq-

0.04nc+20.88qc+0.005 9n2+68.03q2+95.35c2

(5)

Y2=43.84+0.12n+6.97q-2.21c-0.000 3nq-

0.000 7nc-0.13qc-0.000 07n2-1.29q2+0.31c2

(6)

Y3=40.03-0.07n-4.55q-1.89c+0.001 8nq+

0.000 8nc-0.50qc+0.000 04n2+0.78q2+0.31c2

(7)

由表9可知,单位能耗Y1、苜蓿压扁率Y2和压扁损失率Y3与试验因素的回归模型的P值分别为0.000 9、0.005、0.006 3(均小于0.01),表示模型极显著;模型失拟项的P值分别为0.073 8、0.108 9、0.402 6(均大于0.05),表明无失拟因素的存在,3个模型在试验参数范围内,拟合程度较高;模型决定系数R2分别为0.949 9、0.916 2、0.910 2,表明该模型可以较好地解释不同因素作用下的响应值,从而预测试验台的工作参数。此外,在单位能耗Y1的回归模型中,因素q、n2、q2对模型影响显著,因素n、c、c2对模型影响极显著;在苜蓿压扁率Y2的回归模型中,因素q、n2对模型影响显著,因素c、q2对模型影响极其显著;在压扁损失率Y3的回归模型中,因素q、qc、n2对模型影响显著,因素c、q2对模型影响极显著。在保证模型P<0.05,失拟项P>0.05的基上,剔除不显著回归项对模型的影响,进一步优化模型得到

Y1=5 028.45-7.45n-121.01q-700.81c-

0.005 9n2+68.03q2+95.35c2

(8)

Y2=44.25+6.63q-0.88c-0.000 07n2-1.27q2

(9)

Y3=34.51-3.17q-1.29c-0.50qc+

0.000 04n2+0.78q2

(10)

3.4 试验因素对性能指标的影响

根据表9试验结果,可得调制辊转速、调制辊单位工作长度喂入量、调制辊间隙及其交互作用对各性能指标的影响,并利用Design-Expert 10.0.7软件进行响应面分析。

表9 苜蓿调制试验二次项模型方差分析Tab.9 ANOVA of quadratic models for alfalfa conditioning experiments

各试验因素对单位能耗的响应面曲面如图15所示。图15a为调制辊间隙位于中心水平(3 mm)时,调制辊转速和调制辊单位工作长度喂入量对单位能耗的影响情况,由图15a可知,调制辊单位工作长度喂入量一定时,单位能耗随着调制辊转速的升高先降低后升高;调制辊转速一定时,单位能耗随着调制辊单位工作长度喂入量的增加先降低后升高。图15b显示了调制辊单位工作长度喂入量位于中心水平(2.7 kg/(m·s))时,调制辊转速和调制辊间隙对单位能耗的影响情况,由图15b可知,调制辊间隙一定时,单位能耗随着调制辊转速的增加先降低后升高;调制辊转速一定时,单位能耗随调制辊间隙的增大先降低后升高。图15c显示了调制辊转速位于中心水平(780 r/min)时,调制辊单位工作长度喂入量和调制辊间隙对单位能耗的影响情况,由图15c可知,调制辊单位工作长度喂入量一定时,单位能耗随着调制辊间隙的增大先降低后升高;调制辊间隙一定时,单位能耗随着调制辊单位工作长度喂入量的增加先降低后升高。综合考虑3个因素对单位能耗的影响,当调制辊转速为709.92 r/min、调制辊单位工作长度喂入量为 3.23 kg/(m·s)、调制辊间隙为3.96 mm时,单位能耗存在最优值,为888.98 J/kg。

各试验因素对苜蓿压扁率的响应面曲面如图16所示。图16a显示了调制辊间隙位于中心水平(3 mm)时,调制辊转速和调制辊单位工作长度喂入量对苜蓿压扁率的影响情况,由图16a可知,调制辊单位工作长度喂入量一定时,苜蓿压扁率随着调制辊转速的增大先升高后降低;调制辊转速一定时,苜蓿压扁率随着调制辊单位工作长度喂入量的增加先升高后降低。图16b显示了调制辊单位工作长度喂入量位于中心水平(2.7 kg/(m·s))时,调制辊转速和调制辊间隙对苜蓿压扁率的影响情况,由图16b可知,调制辊间隙一定时,苜蓿压扁率随着调制辊转速的增加先升高后降低;调制辊转速一定时,苜蓿压扁率随着调制辊间隙的增加而降低。图16c显示了调制辊转速位于中心水平(780 r/min)时,调制辊单位工作长度喂入量和调制辊间隙对苜蓿压扁率的影响情况。由图16c可知,调制辊间隙一定时,苜蓿压扁率随着调制辊单位工作长度喂入量的增加先升高后降低;调制辊单位工作长度喂入量一定时,苜蓿压扁率随着调制辊间隙的增加而降低。综合考虑3个因素对苜蓿压扁率的影响,当调制辊转速为806.62 r/min、调制辊单位工作长度喂入量为2.51 kg/(m·s)、调制辊间隙为2 mm时,苜蓿压扁率存在最优值,为96.68%。

各试验因素对压扁损失率的响应面曲面如图17所示。图17a显示了调制辊间隙位于中心水平(3 mm)时,调制辊转速和调制辊单位工作长度喂入量对压扁损失率的影响情况,由图17a可知,调制辊单位工作长度喂入量一定时,压扁损失率随着调制辊转速的增大先降低后升高;调制辊转速一定时,压扁损失率随着调制辊单位工作长度喂入量的增加先降低后升高。图17b显示了调制辊单位工作长度喂入量位于中心水平(2.7 kg/(m·s))时,调制辊转速和调制辊间隙对压扁损失率的影响情况,由图17b可知,调制辊间隙一定时,压扁损失率随着调制辊转速的增加先降低后升高;调制辊转速一定时,压扁损失率随着调制辊间隙的增加而降低。图17c显示了调制辊转速位于中心水平(780 r/min)时,调制辊单位工作长度喂入量和调制辊间隙对压扁损失率的影响情况,由图17c可知,调制辊间隙一定时,压扁损失率随着调制辊单位工作长度喂入量的增加先降低后升高;调制辊单位工作长度喂入量一定时,苜蓿压扁率随着调制辊间隙的增加而降低,但是,当调制辊单位工作长度喂入量最小时,压扁损失率随着调制辊间隙的增加变化不明显。综合考虑3个因素对压扁损失率的影响,当调制辊转速为740.24 r/min、调制辊单位工作长度喂入量为3.38 kg/(m·s)、调制辊间隙为4 mm时,压扁损失率存在最优值,为2.36%。

3.5 最佳参数组合

通过响应面试验,需要确定影响该试验台工作性能的最优参数组合,从而提高苜蓿压扁率,降低压扁损失率与单位能耗。以最小单位能耗Y1、最高苜蓿压扁率Y2和最低压扁损失率Y3为评价指标,建立优化数学模型

(11)

利用Design-Expert 10.0.7软件对回归方程进行优化得试验台工况最佳组合:n=774.70 r/min,q=2.77 kg/(m·s),c=3.33 mm;由于试验台实际工作参数很难调整至理论求解的优化值,故选取一组接近于优化求解值的参数进行试验验证,参数值取:n=775 r/min,q=2.77 kg/(m·s),c=3.3 mm,代入模型中求解得单位能耗Y1为909.25 J/kg,苜蓿压扁率Y2为96.67%,压扁损失率Y3为1.67%。

3.6 验证试验

根据试验优化分析得到的最优参数,于2020年10月24日在山东农业大学农机实验室进行验证试验。试验用紫花苜蓿试样与15日试验所用试样取自相同试验田,其下部、中部、上部含水率分别为72.3%、74.5%、75.6%,直径分别为3.6~5.2 mm、2.6~4.0 mm、2.1~3.7 mm,试样高度为45~79 cm。试验共进行5次,依据式(1)~(3)进行计算,得到单位能耗Y1为931.42 J/kg、苜蓿压扁率Y2为94.33%、压扁损失率Y3为1.65%。由于验证试验中采用的苜蓿试样即将进入盛花期,植株较为成熟,茎秆较为粗壮,故试验结果与理论优化值之间存在一定差异,其中单位能耗高于理论最优值,其相对误差为2.44%;苜蓿压扁率低于理论最优值,其相对误差为2.42%;压扁损失率低于理论最优值,其相对误差为1.20%。三者的相对误差均小于3%,表明求解的单位能耗Y1、苜蓿压扁率Y2和压扁损失率Y3与试验因素的回归模型能够满足参数优化需求。

4 结论

(1)基于LabVIEW软件平台开发了苜蓿调制试验台测控系统,该测控系统可远程控制试验台调制辊转速在350~1 350 r/min之间稳定运行,并实时监测电动机的功率变化;设计了一种调制辊间隙调节机构,可通过测控系统精确控制调制间隙在2~4 mm之间变化,控制精度为0.1 mm;通过测控系统可实时采集固定辊与传动轴之间的扭矩、转速以及浮动辊轴承座与间隙调节液压缸之间的压力参数,并在显示界面上实时显示和保存数据。

(2)通过二次正交试验验证了苜蓿调制试验台测控系统工作的可靠性以及数据采集的准确性。对试验结果进行响应面分析,分别建立了单位能耗、苜蓿压扁率以及压扁损失率的二次回归模型,并利用Design-Expert 10.0.7软件对模型进行优化,得出理论最优解为:调制辊转速775 r/min、调制辊单位工作长度喂入量2.77 kg/(m·s)、调制辊间隙3.3 mm,此时单位能耗为909.25 J/kg、苜蓿压扁率为96.67%、压扁损失率为1.67%。通过验证试验实测单位能耗、苜蓿压扁率、压扁损失率分别为931.42 J/kg、94.33%、1.65%,试验值与理论优化值之间的相对误差小于3%,回归模型可靠。