原位混肥挖坑回填复式果树栽植机设计与试验

2021-03-20尹然光刘雪美毛志泉

苑 进 尹然光 刘 功 刘雪美,3 毛志泉

(1.山东农业大学机械与电子工程学院, 泰安 271018; 2.山东省园艺机械与装备重点实验室, 泰安 271018;3.山东省农业装备智能化工程实验室, 泰安 271018; 4.山东农业大学园艺科学与工程学院, 泰安 271018)

0 引言

果树土壤连作导致毒素积累、有害菌虫增多,果园果树重茬、换茬等栽培面临的土传病害问题日益突出。微生物菌肥可改善土壤结构、防治土传病害、提高果树品质。果树施肥[1]以传统的挖坑—施肥—掩土和开沟—撒肥—覆土两种施肥方式为主,两者均难以使土壤与肥料充分混合,易导致施肥不均、肥料利用率较低甚至出现烧苗现象。

为提高菌肥效果,在果树栽植前,树穴土须施入菌肥并与其掺混均匀,以确保形成环绕树苗一定体积的菌群,从而改善土壤质量,提高果树成活率及产量品质[2]。目前果树栽植中,挖坑、混肥、回填和灌溉等栽植环节分离,混肥质量差,作业机具仅能实现挖坑作业,功能单一,肥料计量、混肥和回填均由人工完成,作业效率低,劳作强度大,土肥掺混均匀度不稳定,不能满足农艺要求。菌肥与土壤的混料设备研究尚未见报道[3-5]。

针对上述问题,设计一种集自走、挖坑、排肥、混肥、回填和浇灌于一体的果树栽植智能作业机[6],并开发与机器相配套的栽植作业控制系统,实现多个过程的连续作业,提高作业效率,降低劳动强度。利用离散元软件EDEM分析土壤和菌肥掺混作业的动态特性[7-8],评价掺混均匀度,优化最佳掺混作业参数,在肥少土多情况下提高掺混均匀度。进行样机田间试验,验证整机作业性能和掺混作业性能,以期解决土壤连作障碍,提高菌肥利用率,确保果树成活率及栽植品质。

1 整机结构与工作原理

1.1 整机结构及主要性能参数

样机主要由挖坑混肥回填装置、双四边形举升装置、动力传动系统和栽植作业控制系统组成,可实现果树单次栽植过程中挖坑、排肥、混肥、回填和浇灌的自动化作业,栽植作业选用液压动力,单次栽植作业总时间在3 min以内,作业深度为0~400 mm可调,作业直径为500 mm,掺混均匀度变异系数不超过16%,实现均匀混料,样机基本结构如图1所示。原位混肥挖坑回填一体化果树栽植机主要结构参数与工作参数见表1。

表1 主要结构参数与工作参数Tab.1 Main structural parameters and working parameters

1.2 工作原理

转向换挡操控台实现机器转向及行进,到达作业地点后将挡位挂至空挡,机器具有两种栽植模式:手动作业和自动作业,自动作业模式应用较多。

进行原位栽植作业时,双四边形举升装置在同步举升油缸带动下使外套筒底部锯齿插入土壤中以减小挖坑混肥回填装置作业时的摆动,菌肥经斜槽式外槽轮排肥机构排至内外套筒内落至地面;垂直升降油缸快速收缩使联合作业钻头顶端插入地面以减少钻头转动带来的振动,考虑到挖坑阻力,垂直升降油缸依据监测油压表征的作业负载进行收缩,挖坑电机启动,联合作业钻头底部的挖坑升土螺旋用于挖坑升土,上部的混肥螺旋用于土壤和菌肥的掺混作业;下挖到目标深度时进行一定时间的充分掺混作业,掺混完成后,垂直升降油缸带动联合作业钻头提升至回填作业位置,同步举升油缸收缩使导流管道夹持树苗的位置恰好位于树穴中间,放上树苗并提升挡板,进行土壤和菌肥的回填浇灌作业;至此,完成单次果树栽植过程中挖坑、排肥、混肥、回填和浇灌的自动化作业。

2 关键部件设计

2.1 挖坑混肥回填装置设计

挖坑混肥回填装置通过双四边形举升装置固定在履带移动平台上,主要由挖坑混肥联合作业钻头、斜槽式外槽轮排肥机构、垂直升降机构和回填浇灌机构组成,完成栽植作业过程中的挖坑、排肥、混肥、回填和浇灌等作业,结构如图2所示。

2.1.1挖坑混肥联合作业钻头

作业钻头采用变螺旋钻头(图3a),挖坑和混肥作业同步进行,提高作业效率,钻尖为锥形麻花钻,利于钻尖进给运动,采用双切削刀片减小刀片受力。钻头底部钻尖垂直插入土壤中减小底部振动,钻头顶部与挖坑电机输出轴联接关系如图3b所示,轴套座和内筒固定在垂直升降机架上,挖坑电机与轴套座固定,连接轴与钻头通过螺栓固定,连接轴将挖坑电机动力传递给作业钻头,并在限位轴承的固定下减小钻头顶部振动。

联合作业钻头在挖坑马达驱动下进行切土、升土和掺混作业,其主要输出4个扭矩:切削刀片切削扭矩Mx、钻尖定位扭矩Md、挖坑升土螺旋升土扭矩Ms[9]、混肥螺旋混肥扭矩Mh,进行挖坑混肥作业时,钻头扭矩不断变化,挖坑作业接近临界深度时所需扭矩最大,最大阻力矩为

M=Mx+Md+Ms+Mh

(1)

(2)

Md=(q2+k2s)D2

(3)

式中i——切削刀片数,取2

q1——普通土壤切削阻力系数,取1.4×103N/m

ψ——切削阻力与水平面夹角,取45°

k1——土壤切应力变形阻力系数,取1.7×103N/m

δ——螺旋升角,取20°

φ——钻尖入土角,取30°

r0——挖坑升土螺旋叶片半径,mm

r1——螺杆半径,mm

q2——载荷系数,取2.2×103N/m

k2——压力系数,取7.8×104N/m

s——进给量,取0.02 m/r

D——钻尖旋转直径,mm

联合作业钻头应具有使切削土壤顺利上升的扭矩,挖坑升土螺旋的升土扭矩为

Ms=(5~7)Mx

(4)

最大混肥扭矩处于挖坑作业完毕、进行充分掺混作业时,将土肥混合物简化为一个空心圆柱,其内径为螺杆外径,空心圆柱外径为挖坑升土螺旋直径,土肥混合物质量为

m=mt+mf=πR2hρb+mf

(5)

式中ρb——土壤容重,取1.340 g/mm3

R——树穴半径,mm

h——树穴深度,mm

mt——土壤质量,g

mf——菌肥质量,g

按照联合作业钻头以最快速度1.5 s到达250 r/min计算,混肥螺旋的混肥扭矩为

(6)

式中 Δn——钻头转速增量,r/min

Δt——钻头转速增量所需时间,s

由式(1)得到联合作业钻头最大阻力矩为242.802 N·m。

根据挖坑升土理论,为保证联合作业钻头顺利升土,转速n必须大于土壤堵塞临界转速nk,即

(7)

(8)

式中φ1——土壤与钢摩擦角,取31°

f——土壤内摩擦因数,取1

ε——挖坑升土螺旋半径处质点速度与水平面夹角,(°)

将上述系数代入式(7),计算得到土壤堵塞临界转速nk为95.89 r/min,为保证顺利升土,取n=1.5nk=143.84 r/min,取整为150 r/min。

2.1.2垂直升降机构

垂直升降机构保证挖坑混肥联合作业钻头在提升和进给运动过程中始终垂直地面,垂直升降油缸底端固定在双四边形举升机架上(图4),顶端固定在垂直升降机架上,垂直升降油缸伸缩带动垂直升降机架沿升降滑轨组垂直升降;升降滑轨组包括滑块、滑轨和支架,滑块与垂直升降机架焊接在一起,滑轨固定于上下端的支架之间,支架焊接在双四边形举升机架上;垂直升降机架焊接在4个滑块上,以减少滑轨的变形,是挖坑电机和内套筒的固定载体,垂直升降机架的升降可以实现挖坑混肥联合作业钻头的提升和进给运动;双四边形举升机架平行固定于双四边形举升装置两侧的竖直连杆上,保证滑轨相对于地面的垂直度,通过对双四边形举升机架的移动可以实现整个挖坑混肥回填装置的运动。

2.1.3回填浇灌机构

内套筒与外套筒同心配合形成掺混腔(图2),将挖坑作业原本应抛掷坑外的土壤进行回收,并为掺混作业提供密闭空间;导流管道始端焊接在外套筒外部,联接掺混腔与外界,通过挡板进行隔离,挡板提升至最大限度时会触发接近开关传感器,单片机根据接近开关高低电平状态控制继电器通断状态,实现对水泵及挖坑电机的运行控制。

回填作业时,挖坑升土螺旋对准导流管道,其中心槽中央在双四边形举升装置的精准提升作用下对准树穴中心,放置树苗并提升挡板,土肥混合物在联合作业钻头的旋转运动下由于离心力经过导流管道回填至树穴中,同时水泵将药箱中供给菌肥活性的液态有机肥经管道运送至树穴中,在后续果树生长中,菌肥改善土壤环境,有机肥为菌肥提供活力及养分。

如图5所示,A点为树穴中心点,即树苗放置点,B点为外套筒中心点,进行挖坑混肥作业时,B点与A点重合,进行回填作业时,B点处于图示位置。为完成原位挖坑、混肥和回填作业,需确定A、B两点之间的距离,以确定挖坑混肥回填装置平行地面的移动距离,根据树穴直径与树苗放置点至外套筒距离,取点A、B之间距离为320 mm。

2.2 双四边形举升装置设计

双四边形举升装置(图6)利用平行四边形对边始终平行的特性保证挖坑混肥回填装置始终与地面保持垂直,提高挖坑作业精度。

同步举升油缸两端分别固定在上平行连杆和履带移动平台上,油缸伸缩运动带动双四边形举升机架沿摆线升降,实现整个挖坑混肥回填装置的摆线运动,满足原位作业对水平位移需求;上平行连杆和下平行连杆是连接竖直连杆和固定连杆的中间连杆,共同形成平行四边形;竖直连杆固定于双四边形举升机架,固定连杆竖直固定于履带移动平台。

双四边形举升装置实现机器原位栽植作业,相比竖直位移,水平位移的确定更重要,应确保树苗放置点位于树穴中心处,运动位移仅与平行连杆长度及运动角相关(图7),其关系为

(9)

式中L1——水平位移,mm

H1——竖直位移,mm

b——平行连杆长度,mm

α——平行连杆与水平线的最小夹角,取20°

β——运动角,取55°

根据A、B两点之间距离确定水平位移L1=320 mm,根据式(9)计算得到b=470.58 mm,H1=293.64 mm。

根据余弦定理,油缸在挖坑混肥状态时的总长计算式为

(10)

油缸在回填状态时的总长计算式为

(11)

式中c——履带移动平台连接杆杆长,取500 mm

e1——上平行连杆与履带移动平台连接杆挖坑混肥状态的夹角,取160°

e2——上平行连杆与履带移动平台连接杆回填状态的夹角,取105°

2.3 动力传动系统设计

动力传动系统是机器动力的来源,以及进行动力分配(图8),其主要包括行进驱动子系统和液压传动子系统。发动机动力轴经带轮组分别将动力传递给变速箱总成和液压泵,机器行进和栽植作业分开进行。

行进驱动子系统实现机器行进及转向,发动机动力经传动带传递到变速箱总成输入轴,输出轴联接履带移动平台主动轮,通过换挡实现机器不同行进速度和行进方向。变速箱总成采用成熟的手扶式拖拉机结构,通过手动触发刹车线控制两侧离合,实现两侧动力传递的控制,同时通过触发刹车油路启动单侧刹车系统实现转向。

液压传动子系统油路结构如图9所示,2个三位四通电磁换向阀,换向阀1实现同步举升油缸伸缩,当两侧电磁阀不通电时,换向阀处于中位机能,P口封闭,油液回油箱,同步举升油缸利用双向液压锁保持活塞锁住不动,当左侧电磁阀通电时,P口与B口相通进油,右侧单向阀打开,控制油口打开左侧单向阀,A口与T口相通实现回油,同步举升油缸收缩,当右侧电磁阀通电时,P口与A口相通进油,左侧单向阀打开,控制油口打开右侧单向阀,B口与T口相通实现回油,同步举升油缸伸展。换向阀2同理。

二位四通电磁换向阀实现挖坑电机的单向转动,当右侧电磁阀不通电时,油液经P口至T口回油箱,当右侧电磁阀通电时,油液经P口至A口实现对挖坑电机的驱动。

3 栽植作业控制系统设计

3.1 硬件及电路设计

栽植作业控制系统硬件主要包括STM32单片机、继电器组、多路电磁换向阀、行程开关组、按键组、压力变送器、温度变送器、槽型光电开关、OLED显示屏和接近开关传感器(图10)。

继电器组中的电机继电器和垂直升降继电器分别在回填和挖坑进给作业中频繁通断,故采用固态继电器,其余继电器从经济性考虑采用电磁继电器;多路电磁换向阀包含电机电磁阀、垂直升降电磁阀、同步升降电磁阀,根据作业状态切换中位机能控制电机启停及3个油缸的伸缩;行程开关组含有5个,用于检测挖坑混肥回填装置各部件的行程信息,单片机根据行程信息控制机器进行相应作业;按键组检测外界操作信息,包括复位按键、一键作业按键、电机启停按键、同步上升按键、同步下降按键、垂直上升按键和垂直下降按键;OLED显示屏实时显示温度、压力和转速等信息,分别通过压力变送器、温度变送器和槽型光电开关采集,散热风扇根据油温由散热继电器控制开启状态;接近开关传感器检测到挡板时传递回填浇灌信息给单片机,控制挖坑电机及水泵开启。

电磁阀线圈通电状态由继电器控制,需要4个电磁阀对同步举升油缸和垂直升降油缸的伸缩进行控制,其必须同分流电磁阀组成串联关系,其工作电路如图11所示,利用4个整流二极管消除单个继电器导通时对其他线路的影响。

3.2 自动栽植作业控制流程

自动栽植作业子系统是进行自动作业模式的运行载体,将检测到的挖坑混肥回填装置各部件的行程信息传递给单片机控制器,由单片机根据作业流程控制继电器组触发状态实现各油缸及挖坑电机的运行状态,行程信息通过行程开关组及接近开关传感器获取。

行程开关组包括上行程开关、中行程开关、下行程开关、同步下降行程开关和同步上升行程开关,传感器1~6布置位置如图12所示。

“一键作业按键”触发后,机器进入自动栽植作业模式:同步降继电器闭合使同步下降行程开关被固定连杆触发后断开,外套筒底端贴合地面;斜槽式外槽轮排肥机构进行定量排肥后自动关闭,期间垂直降继电器闭合使滑块触发中行程开关后断开,钻尖插入土壤中固定联合作业钻头底部;电机继电器闭合进行挖坑作业,同时垂直降继电器根据单片机发送的PWM信号快速切换通断状态,实现压力反馈下的进给运动;滑块触发下行程开关后,垂直降继电器断开,电机继电器持续闭合进行定时掺混作业; 掺混时间到达后,电机继电器断开,垂直升继电器闭合,当滑块触碰到上行程开关后垂直升继电器闭合,挖坑升土螺旋对准导流管道;同步升继电器闭合,当双四边形举升机架触碰到同步上升行程开关后,同步升继电器断开,导流管道中心槽中央对准树穴中心;提升挡板触发接近开关传感器1并放入树苗,电机继电器和水泵继电器闭合进行回填浇灌作业,联合作业钻头底部处于悬空状态,为减小土壤抛出时钻头旋转对外套筒的碰撞及振动,电机继电器闭合方式为间断式闭合;回填完毕后放下挡板,接近开关传感器1处于悬空状态,电机继电器和水泵继电器断开,自动栽植作业子系统完成单次自动栽植作业。

3.3 压力反馈控制

挖坑进给量过大会导致钻头阻力矩变大、发动机死机及系统压力升高,从而造成内泄漏增加,影响液压系统正常运行[10]。采用型号为HH316的压力变送器实时监控系统油压,其输出电压为0~5 V,单片机ADC模块的最高承受电压为3.3 V,将输出电压采用分压的方式再接入ADC模块。

压力反馈子系统根据系统油压调控使挖坑进给量随挖坑深度增加而减小,进给量由垂直降继电器控制,其通断时间决定进给量。将PID 控制算法引入挖坑进给作业中,实时调控最优工作压力,实现对压力的闭环控制,利用PID将目标压力与采集到的系统压力比对后,向单片机反馈不同占空比的PWM控制信号实现对垂直降继电器的反馈控制,从而智能调节挖坑进给量,PID反馈控制方案如图13所示。

单片机根据系统压力计算得到PID值,由PID值计算出PWM占空比,在挖坑作业过程中,PWM频率越大,周期越短,不利于继电器执行PWM信号,将PWM周期延长设置为1 s,继电器执行周期内的PWM占空比实现进给量的实时调节。

4 土肥掺混模型建立与离散元仿真分析

4.1 土肥掺混模型建立

4.1.1离散元参数设定

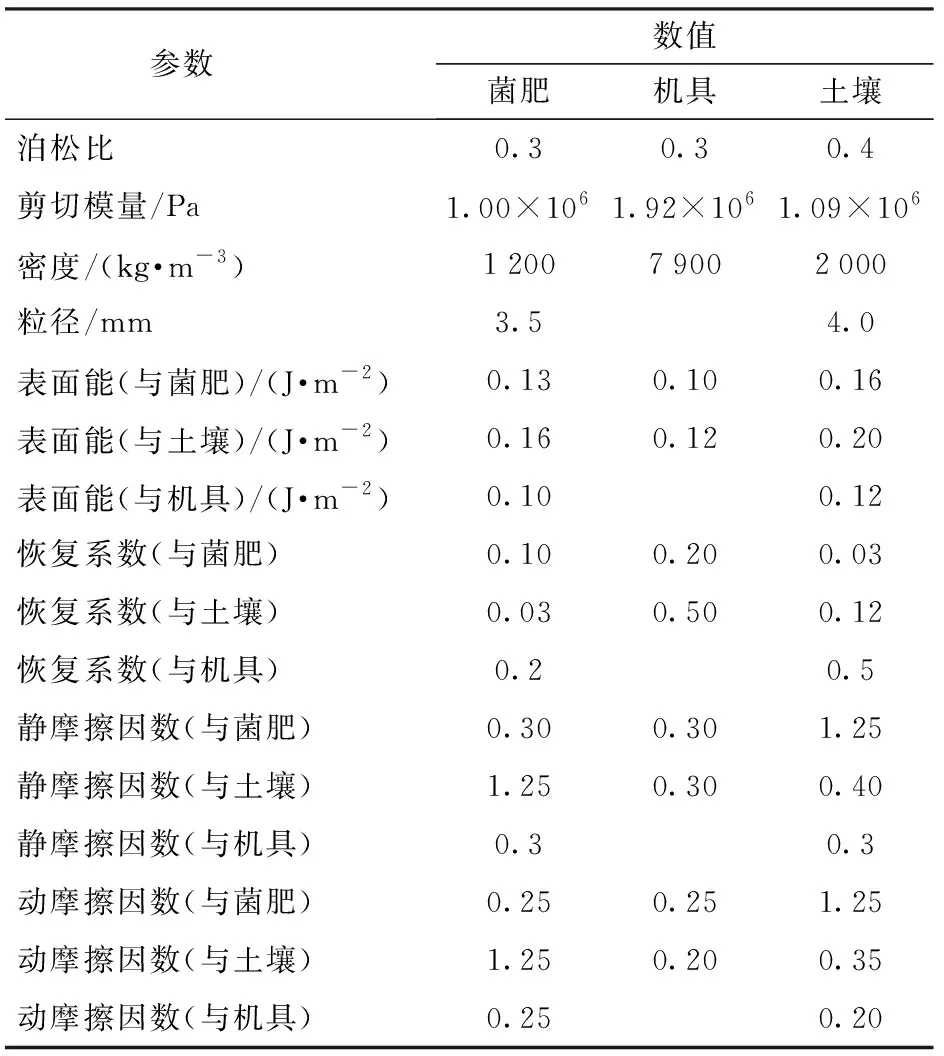

采用离散元法(DEM)对联合作业机掺混作业区进行建模分析[11],在实际试验中考虑到菌肥和土壤之间存在黏性力作用,选取Hertz-Mindlin with JKR黏性力模型作为颗粒间接触模型并进行相关研究,仿真参数设定如表2所示[12-14]。

表2 仿真参数Tab.2 Simulation parameters

4.1.2物理模型建立

为便于观察土壤和菌肥的掺混过程及颗粒分布,建立两种颗粒工厂,根据实际栽植作业中菌肥的排肥结果,设置土壤颗粒落在土地模型里,菌肥颗粒落在土壤颗粒的上方,并将样机模型进行简化,以更好地表征土肥的掺混过程(图14)。

机器于初始位置时,刀片距地面150 mm,且此处是挖坑升土螺旋进行回填作业的位置,设置外套筒和联合作业钻头进行下移运动,当切削刀片恰好接触地面时停止运动,此时定位钻头插入土壤中。

4.2 土肥掺混过程模拟及机理分析

4.2.1土肥掺混过程模拟

根据作业要求,挖坑进给速度为0.02 m/s,20 s完成挖坑作业。设置内套筒下移速度为0.02 m/s,联合作业钻头下移速度为0.02 m/s,添加旋转运动为150 r/min形成挖坑进给运动。从图15可以看出,由于混肥螺旋及挖坑升土螺旋的共同作用,土壤和菌肥已经具备一定程度的掺混均匀度。后续分别设置钻头转速为150、200、250 r/min,各进行40 s的掺混作业。

均匀掺混是在挖坑作业和掺混作业的共同作业下实现,挖坑作业使土肥混合物具备一定的均匀度,掺混作业使土肥混合物均匀掺混,26 s时掺混模型内部颗粒在转速150、200、250 r/min下的动能对比如图16所示。

不同转速下,螺旋叶片旋转将动能传递给颗粒,内部靠近混肥螺旋叶片处动能较大,其掺混运动较快,内外套筒边缘处动能较小,掺混运动较慢;土肥混合物在掺混腔中所占体积不同,转速越快使颗粒具有越大的动能,颗粒间的运动越剧烈,产生的间隙越大,所占体积越大,达到掺混均匀所需时间越短,由图16可得250 r/min为最佳理论掺混转速。

同一转速下,掺混腔内部和边缘处菌肥分布状态不同,掺混腔内部靠近螺旋叶片,接收动能较大,颗粒具有动能也较大,较边缘处易达到掺混均匀。

4.2.2土肥掺混机理分析

在掺混腔内,不同颗粒群在重力、混肥螺旋叶片搅拌的作用下被分散,颗粒之间相互运动,逐步实现不同颗粒的均匀混合。根据Lacey混合机理,掺混作业过程大致可以分为3个阶段:对流、剪切和扩散,这3个阶段通常在物料混合过程中同时进行[15-17],菌肥与土壤在掺混腔的混合方式描述如下:

(1)对流混合

挖坑作业过程中,菌肥颗粒群和切削的土壤颗粒群在挖坑升土螺旋的螺旋运动下逐步上升,并受到挖坑升土螺旋施加的作用力而产生不同的运动路径,形成颗粒对流现象(图17a),对流混合表征为大颗粒群体的相对移动,主要发生在掺混过程初期,可以改善掺混区内不同颗粒的分布均匀性,并增加各类型颗粒之间的接触面积。

(2)剪切混合

处于对流状态的不同颗粒群受到螺旋叶片的剪切作用,颗粒间发生滑动摩擦,部分颗粒速度变大,颗粒间接触面积扩大,使团聚的颗粒群打散进行混合,进一步提升土肥混合物的掺混均匀度(图17b),剪切混合主要由外部剪切引起,主要发生在掺混过程中期。

(3)扩散混合

扩散混合是菌肥和土壤颗粒间的相互融合(图18),是单颗粒小规模、小区域内的自由运动,进一步促进颗粒表面间的相互融合,扩散混合通过螺旋叶片的旋转运动来实现,主要发生在掺混过程后期。

菌肥和土壤在这 3 种混合方式下进行掺混作业,土肥的混合机理即在对流、剪切和扩散混合的共同作用下实现颗粒间的掺混均匀。

4.3 土肥掺混均匀度分析

设置联合作业钻头和内套筒进行线性提升,使挖坑升土螺旋对准导流管道始端。在EDEM中,根据相对运动原理将土地模型进行移动,根据举升位移计算结果,将土地水平移动320 mm,竖直移动293.64 mm,导流管道放置树苗处恰好位于树穴中心上方,回填作业完毕后可以看到有部分颗粒黏结在掺混模型上(图19),符合回填作业的实际情况。

将回填作业后树穴外的土肥混合物进行处理,如图20所示,可看到菌肥于树穴中均匀散布。

分别于150、250、350 mm(上、中、下层)3个深度对土肥混合物进行掺混均匀度分析,设置15个55 mm×52 mm×56 mm的子方格布置在3个深度处,用于对应后续田间土肥掺混性能试验,方格采样位置如图21所示。利用EDEM软件后处理统计每一个子方格中菌肥颗粒数量,采用RSD法对土肥混合物的掺混均匀度进行分析评价[18-20]。混合质量评价指标为掺混均匀度,掺混均匀度以变异系数表示[21-23],掺混均匀度变异系数越小,掺混越均匀,变异系数大于10%而小于20%时混合质量可接受,变异系数大于20%时混合质量较差需改进[24-25],变异系数定义为

(12)

其中

(13)

式中Ci——每个子网格中的菌肥密度,粒/mm3

n——子网格数量,取15

σ——网格中菌肥密度标准差

对转速为150、200、250 r/min的掺混仿真模拟结果分别进行方格内采样,统计方格中菌肥颗粒数量,计算掺混作业完毕时的掺混均匀度变异系数(图22)。

对转速250 r/min进行掺混作业的仿真结果进行分析,掺混时间总长为40 s,间隔2 s即进行回填作业,采用方格采样不同掺混时间的菌肥颗粒数量,并计算其掺混均匀度变异系数(图23)。

由上述仿真结果得知,掺混作业完毕后,不同转速、不同深度的掺混均匀度变异系数差异不大,维持在14%左右,转速高会提前实现掺混均匀;随掺混时间增长,掺混均匀度逐渐升高,均匀掺混速率逐渐降低,在14 s达到掺混均匀度上限,掺混均匀度随时间增长均在阈值上下波动,表明颗粒混合基本达到平衡,并会出现均匀度下降现象,称为过度混合;为节省掺混时间,并保证掺混质量,选取转速为250 r/min、掺混时间为14 s作为最佳理论掺混作业参数。

5 田间性能试验

5.1 整机作业性能试验

2019年7月13日在山东省临沂市河东区东方桂花园进行整机作业性能试验(图24),土壤类型为砂壤土。挖坑树穴形态规则,坑壁较为整洁,设计的锥形钻尖具有良好定位功能,减小挖坑作业过程中联合作业钻头的振动,保证树穴的竖直性。

在试验过程中,机器行进及转弯性能良好,并统计到自动作业模式下栽植总时间在2.3 min左右,手动作业模式下栽植总时间在3 min以内,单次挖坑作业时间为22 s左右,自动模式比手动模式效率更高,对人员依赖程度小,栽植作业控制系统降低了劳动强度,实现果树栽植的自动化连续作业。

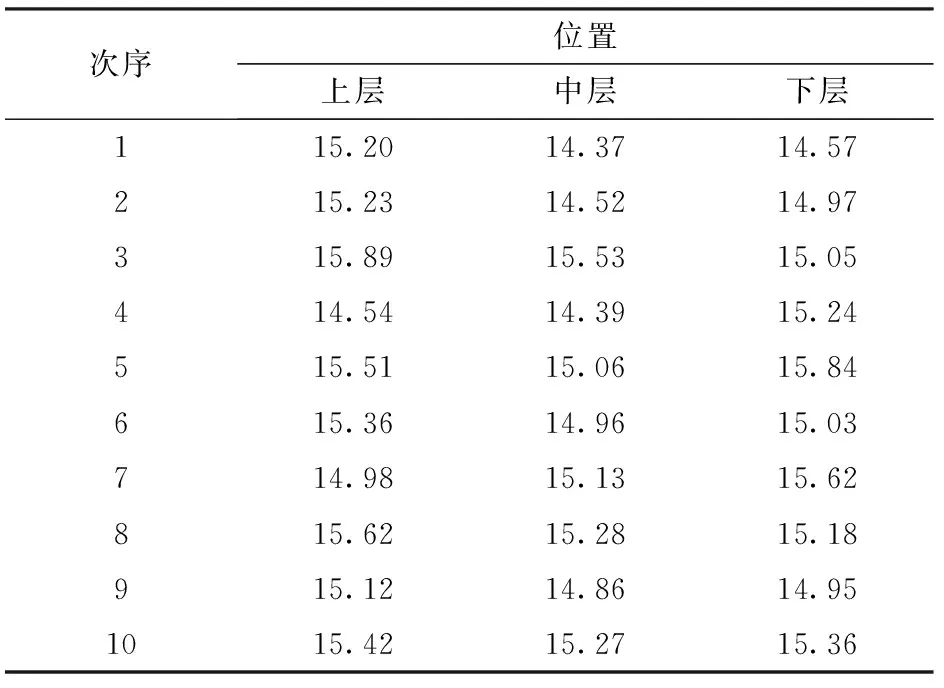

5.2 土肥掺混性能试验

2019年12月13日在山东省泰安市山东农业大学科技创新园进行土肥掺混性能试验(图25),土壤质地为砂壤土。菌肥于土壤中的均匀分布是机器均匀掺混性能的体现,根据果园对果树的栽植要求:每棵果树所需菌肥用量为1 kg,掺混均匀度变异系数不得超过20%。为便于菌肥和土壤的辨别,采用质量相同的白色肥料代替菌肥进行试验。

菌肥应均匀分布于深400 mm、直径500 mm的圆柱体空间内,为便于掺混均匀度分析,分别在150、250、350 mm深度对回填土肥混合物进行方格采样,采样盒为276 mm×165 mm×56 mm方格,准备15个55 mm×52 mm×56 mm子方格,在手动作业模式下,分别将方格于回填作业之前放入目标深度,为减少钻头连续转动对内外套筒的振动,控制挖坑电机间断回填,回填完毕后,用铁掀将采样盒分别取出。

由仿真分析可知,当转速为250 r/min、掺混时间为14 s时,既节省掺混时间,又能保证掺混质量,土肥掺混性能试验采用上述参数,进行10次作业试验,统计不同深度每个采样子方格中的菌肥个数,通过RSD法计算得到掺混均匀度变异系数如表3所示,变异系数均在16%以内,土肥混合物的掺混均匀度符合果树栽植农艺要求。

表3 土肥混合物掺混均匀度变异系数Tab.3 Coefficient of variation of mixing uniformity of loam %

6 结论

(1)设计的果树栽植机实现了单次果树栽植过程中挖坑、排肥、混肥、回填和浇灌的自动化作业,作业总时间不超过3 min,作业深度为0~400 mm,作业直径为500 mm,实现了均匀混料。

(2)建立了基于JKR接触模型的土肥掺混模型,模拟分析菌肥和土壤于掺混腔中的掺混过程及机理,通过RSD法计算得到土肥混合物掺混均匀度变异系数为14%左右,选取转速250 r/min、掺混时间14 s作为最佳理论掺混作业参数。

(3)设计的栽植作业控制系统实现了自动化高效栽植作业,根据系统油压调控垂直降继电器执行周期内PWM占空比,实现进给量实时调节。

(4)田间试验验证了土肥掺混性能,树穴上、中、下3层掺混均匀度变异系数均不超过16%,菌肥和土壤的掺混质量符合果树栽植农艺要求。