HX系列机车交流牵引电机典型故障分析与解决方案

2021-03-20牛志钧卫文改

牛志钧,卫文改,王 鑫

(中车永济电机有限公司,山西永济 044502)

交流牵引电机是HX系列机车的关键部件,它的顺畅运转直接影响到HX系列机车的正常运行,甚至影响列车正点率。

公司制造及高级修的新型HX系列机车用交流牵引电机,目前在线运行最高里程已达200余万公里,牵引电机的检修开始进入大修阶段,随着电机运行里程的不断增加,牵引电机故障也在逐年增加,于是我们对牵引电机检修过程中发现的故障进行汇总归类,逐一分析原因并提出解决方案,下面从转子、定子、电机装配和电机振动等几个方面阐述。

1 转子故障类型与解决方案

1.1 转子轴锥面损伤

1.1.1转子轴锥面损伤特征及原因

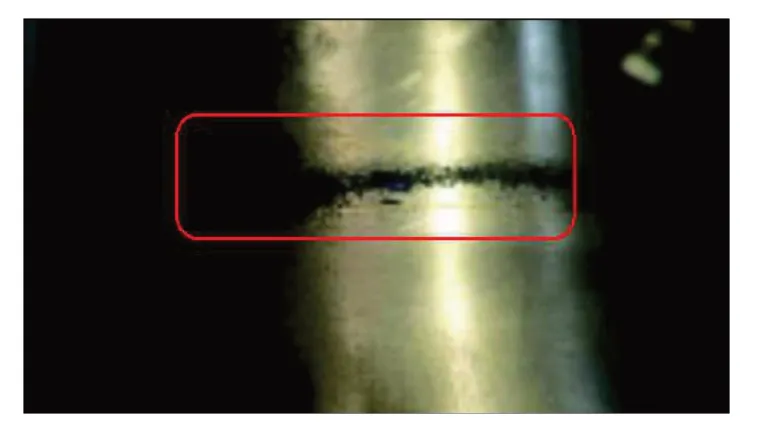

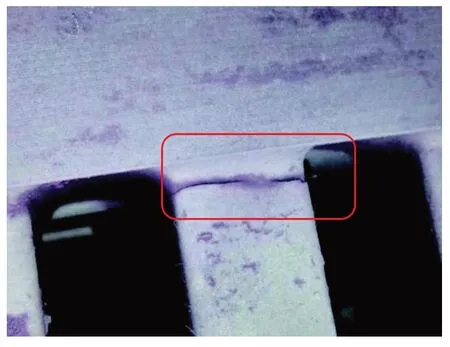

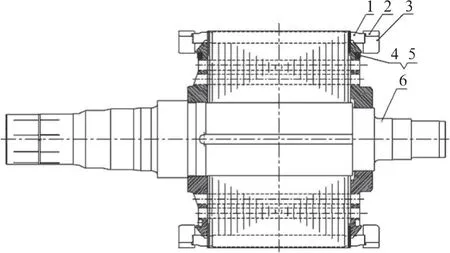

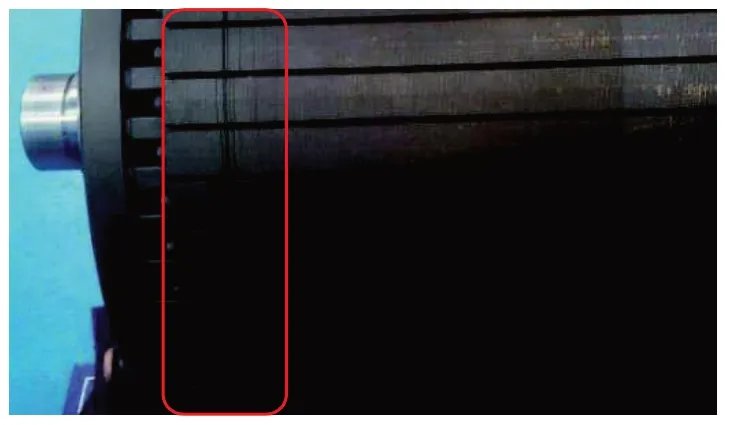

转子轴锥面损伤是转子最常见的故障现象之一,如图1所示,主要表现为①表面圆周划伤;②运行中转轴弯曲变形、磨损、裂纹;③流转过程中造成磕碰等损伤,原因系机车运行中振动、齿轮啮合对转轴轴锥的冲击力及主动齿轮与轴锥面间的摩擦力对轴锥面影响[1]。如HX机车某牵引电机经过一段时间运行,转子传动端轴锥面大端与主动齿轮配合部位根部出现目视可见或探伤可见的圆周向裂纹,经探伤分析为疲劳裂纹。经过长期跟踪研究及分析,最终发现轴锥面产生疲劳裂纹的原因为主动齿轮与转轴轴锥面过盈配合,同时承受机车振动,最终导致在接触线处产生圆周向微动裂纹,如图2所示。

1.1.2轴锥面损伤修复方案

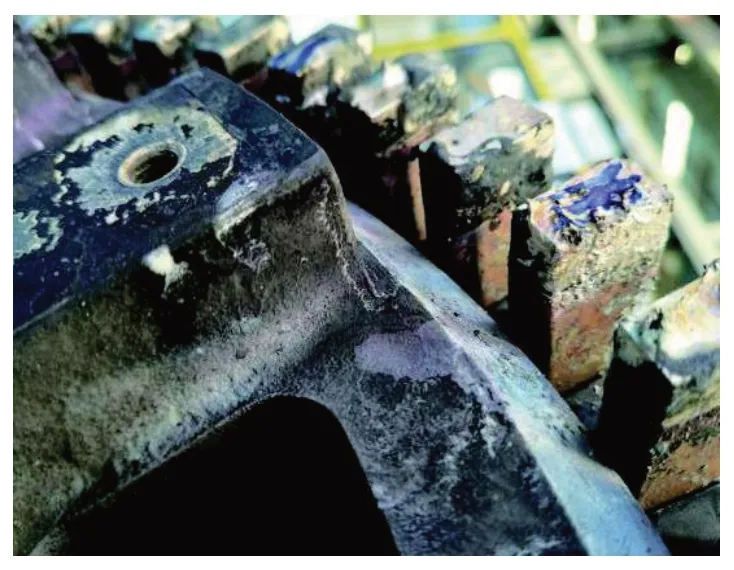

通过轴锥面手工修磨达使用状态。用专用油石、沙纸蘸上煤油对轴锥面损伤部位沿圆周方向进行修研,消除损伤缺陷,然后将轴锥面用煤油擦洗干净,用专用环规、深度尺检测轴锥接触面积是否符合标准。如果H值超差,即轴锥没有研磨的余量,则换轴处理,如图3所示。

图1 转轴轴锥工作表面划伤

图2 轴锥与主动齿轮交界面圆周向裂纹

1.1.3避免轴锥面磕碰伤的措施

为消除在转子检修或流转过程中对转轴的磕碰伤,针对不同产品的转轴制作专用的橡胶保护套对转轴轴锥面进行防护,有效避免转运及检修过程中对转轴可能造成的磕碰伤、划伤等机械损伤,如图4所示。

1.2 鼠笼转子导条断裂

1.2.1故障特征

图3 轴锥表面修研

图4 用专用护套对轴锥面防护

在转子检修时对导条与端环焊接部位进行渗透探伤,发现导条表面有裂纹,如图5所示,将转子端环融掉后,发现导条裂纹从导条内径处向外径处呈放射状出现,如图6所示。

图5 导条与端环焊接热影响区裂纹

图6 导条裂纹从内径处向外径处延伸

1.2.2原因分析

(1)端环和导条离心力使导条根部应力集中。由于端环是两个纯铜厚壁圆环,在电机高转速旋转时,端环和导条会产生较大的离心力,特别是导条伸出部分不受约束[2],离心力作用在导条和端环的焊接部位,产生比较大的内应力,时间长容易疲劳断裂。

(2)电机启动电流大且启动频繁。交流牵引电机在启动时,导条中会产生额定电流4~7倍的启动电流,导条在大电流作用下会发热变形,机械强度随之下降,导条在槽中部分因为受到铁芯约束变形较小,铜条伸出铁芯部分由于没有约束,在大电流发热的情况下容易产生变形,电机启动后,转子电流逐渐恢复额定值,导条温度开始下降,导条铜材又开始收缩,如此反复热涨冷缩,电机的频繁启动又加剧了这种变形,使导条逐渐疲劳产生裂纹。

(3)导条与端环焊接问题。当焊材由液相向固相转变过程中以及温度降低的过程中,体积会减小很多,这会造成焊接结构的内应力,严重时会在焊接部分出现小裂纹[3]。

1.2.3解决方案

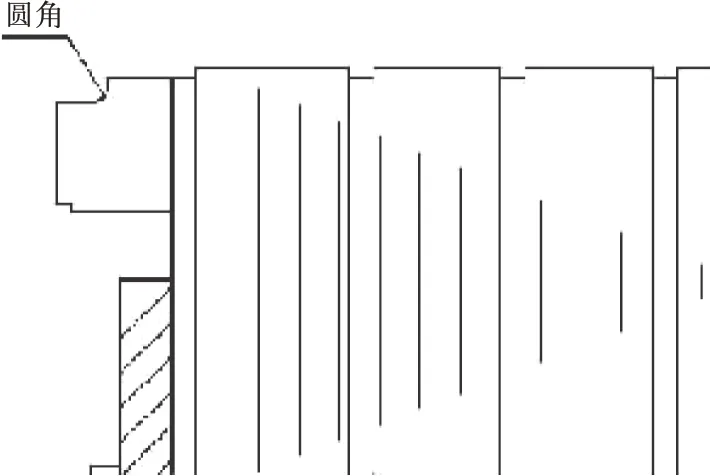

(1)减小应力集中。把导条端部伸出部分加工的清根直角改圆角,这样有效减小了应力集中的影响,如图7所示。

(2)将导条端部加工成锯齿槽形状,以增加导条与端环的焊接面积,同时锯齿槽有利于导条之间的融化的焊料相互融通,如图8所示。焊前将焊接部位清理到金属光泽,不得有任何杂物,端环与导条凹槽接触之根部焊缝应呈圆滑浸润状的圆角过渡。

(3)对于极个别导条经常断裂的鼠笼转子,在端环外圆加工凹槽,热套护环,抵消端环离心力。转子护环采用不锈钢材质,目的是避免产生涡流。安装护环时,端环与护环配车应保证0.2 mm左右的过盈量,如图9所示。

图7 圆角导条过渡角

1.3 转子铁芯冲片松动、掉齿

1.3.1故障特征

图8 导条端部锯齿槽

图9 加护环的鼠笼转子结构

转子铁芯冲片间松动、掉齿是常见的电机转子故障之一,在检修采用目测方案就能发现转子冲片是否有松动、掉齿,转子铁芯冲片松动、掉齿时继续使用,危害性很大,会导致冲片断裂,严重的会使冲片头断裂甩脱,对电机定子绕组绝缘造成损伤,造成绕组接地,如图10所示。

图10 转子冲片松动

1.3.2原因分析

电机运行时,铁芯受热膨胀,遭到附加压力,冲片之间的漆膜在压力和热膨胀作用下产生逐渐收缩,粗糙面逐渐密合,降低冲片密合度,当铁芯之间收缩0.3%时,铁芯压力降至初始压力的一半。铁芯松动后,在转子高速旋转下,冲片会产生振动,使冲片绝缘摩擦和变薄,进一步降低铁芯压力,形成恶性循环[4]。

1.3.3解决方案

在检修中发现转子冲片有松动而未出现掉齿现象的,即冲片间有明显缝隙的,先将转子导条进行涨紧,加大对转子冲片的预紧力,然后将转子进行真空压力浸漆,即用绝缘漆填充冲片之间的缝隙,使冲片之间粘接牢固并消除冲片之间的缝隙,从而避免铁芯松动。

2 定子故障类型与解决方案

2.1 定子绕组接地

2.1.1故障特征

对接地故障电机的情况进行统计分析,得出以下规律及结论:

(1)随上线运行时间及运行里程的增加呈增长趋势。

(2)故障位置规律明显,集中在槽口部位。

(3)在潮湿环境下接地故障率明显升高。

2.1.2原因分析

①槽口部位线圈存在拐角区,存在一定空隙,这样线圈存在移动的空间。电机长期振动导致线圈振动,槽口部分的线圈由于拐角区空隙的存在逐渐松动,并与铁芯槽口反复摩擦导致绝缘破损接地。②槽口部位线圈拐角区存在空隙,牵引电机在车底下安装,工况恶劣,这样槽口拐角区会堆积大量导电性灰尘,使槽口处线圈的绝缘性能大幅下降,导致绝缘电阻低,这样槽口处线圈成为薄弱点。③定子绕组某一部位长期遭受细微粒子不断冲击后损伤绝缘,机车牵引电机的过滤网是设置在通风机吸风孔处,运行过程中若吸入风内夹杂的棉絮或沙粒异物时,风源中夹带的微小沙粒会直接进入牵引电机内部,加上风压,便会对电机端部绕组及槽口表面线圈进行冲击,造成电机绕组端部及槽口绝缘磨损,进风端槽口损伤高于出风端槽口,这与故障部位趋向性相吻合,如图11所示。

图11 定子绕组短路烧损

2.1.3解决方案

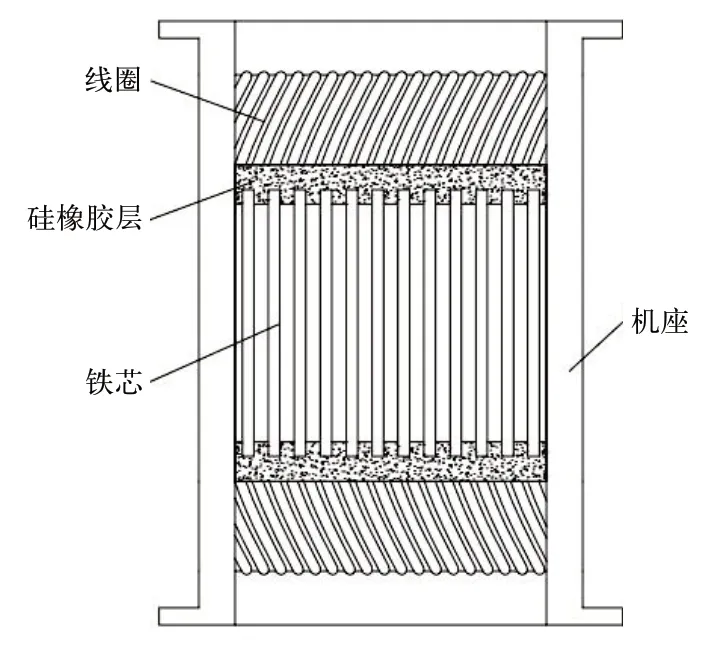

(1)针对槽口部位绝缘薄弱,对绕组槽口部位进行某种双组份硅橡胶灌封,灌封后会在电机线圈两端槽口25 mm区域形成一个硅橡胶圆柱体,增加线圈与铁芯的一体化程度,减小线圈与铁芯之间的振动摩擦,同时将线圈槽口拐角区域密封,减小导电性灰尘进入,增强绝缘性能,如图12~图13所示。

(2)针对牵引电机长期运行绝缘漆表面易产生龟裂的现象,对牵引电机定子采取真空压力浸漆,以修复定子绝缘漆表面龟裂的现象。

(3)检修过程中对牵引电机定子绕组进行浸水试验,根据电机冷态绝缘电阻的下降程度发现电机绝缘隐患,对于严重不达标的电机更换绕组。

图12 定子槽口灌封示意图

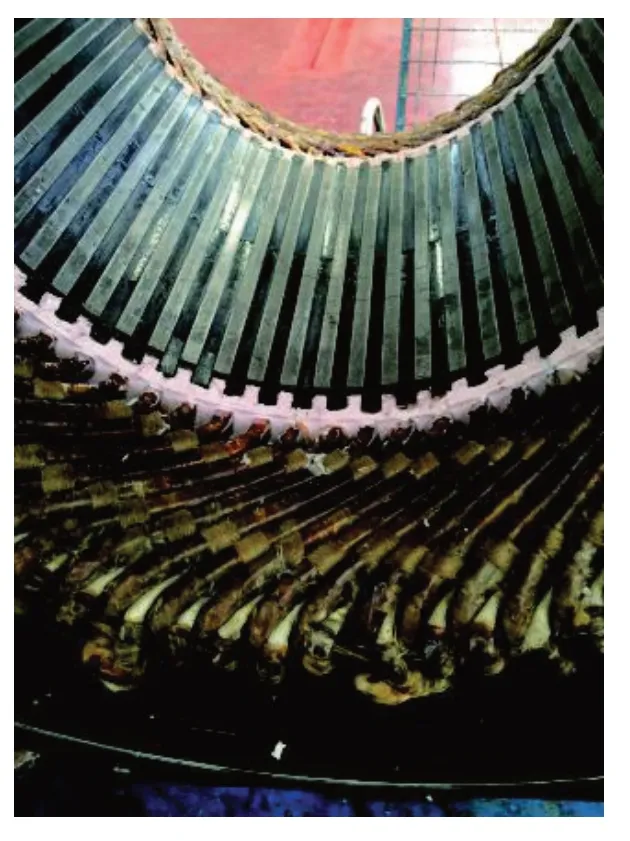

图13 定子槽口灌封效果图

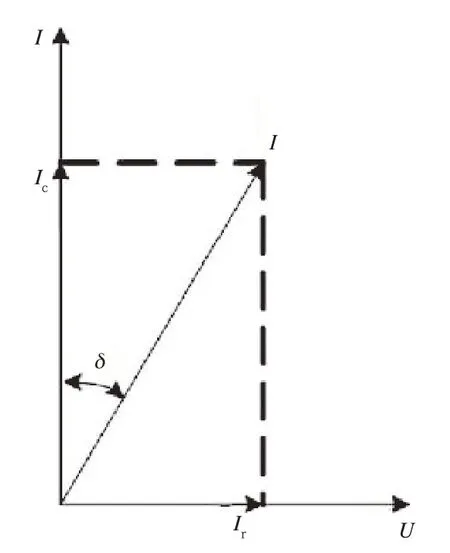

2.2 定子绕组绝缘介质损耗偏大超标

绝缘在交变电场的作用下产生极化损耗和导电损耗,损耗视在功率可分为有功损耗P和无功损耗Q,其比值就是介质损耗tanδ,tanδ=P/Q。无功损耗Q由通过介质的电容电流Ic产生,有功损耗P由电阻性电流Ir使介质发热产生[5],如图14。

介质损耗高的主要原因有绕组绝缘受潮、绝缘老化变质等。

图14 介质损耗tanδ 原理图

解决方案:对介质损耗超标的电机,一般采取对定子重新进行烘焙以排除定子绕组绝缘受潮的影响,若烘焙处理后测量值仍然不符合标准,则说明定子绕组绝缘存在缺陷或绝缘劣化,可采用对定子绕组重新浸渍绝缘漆、绕组槽口部位硅橡胶灌封等处理方案降低定子绕组介质损耗。

2.3 定子机座裂纹

在电机定子机座检修过程中,通过目测及无损探伤检测的方案,可发现部分定子机座尤其是吊挂及定子焊缝处出现裂纹缺陷,主要原因系牵引电机长期运行过程中受振动,内部应力集中造成疲劳裂纹。

解决方案:对裂纹故障记录、标记并处置,处置方案为将裂纹缺陷打磨消除后进行无损探伤检测,确认缺陷完全消除后进行补焊、然后对焊接部位再次进行无损探伤确认。

3 电机总装后轴对地绝缘电阻值低故障

交流牵引电动机两端采用绝缘轴承,总装后常发现轴对地绝缘电阻低,甚至绝缘电阻为零。经过跟进后发现,检修电机配件附着有浮锈、沙尘,配件从上工序向下工序进行流转过程防护不当会发生小磕碰,导致配件加工面出现肉眼难以分辨的微小高点、毛刺。这类配件装配后,因配件配合间隙夹杂着浮锈、沙尘或磕碰产生的高点或毛刺,导致本应间隙配合的配件间介电常数变小,产生电机转轴对机座绝缘电阻低故障。

遇到上述故障后,电机进行拆解,在转轴热套件上或轴承室内封环上经常发现浮尘、高点或毛刺等,将配件重新清洗或去除高点毛刺,再次装配,电机轴对地绝缘恢复正常。

在防止牵引电机轴对地绝缘电阻低故障的措施中,加强各检修配件上的微小浮尘、高点和毛刺的检查和清理是防止绝缘轴承对地绝缘电阻值低的关键措施,需引起质量管理人员的高度关注。

4 电机振动故障

牵引电机出厂试验振动是最常见的故障,振动分为电磁振动和机械振动,特征及原因见表1。

根据表1,从电机振动的频率与电源频率的关系,水平、垂直、轴向3个方向振动速度值的大小,振动频率与转速的关系3个方面入手,我们能够快速找到振动原因,消除故障因素,提高电机振动诊断的效率和准确率。

表1 电机振动原因及特征

5 结束语

通过对HX系列机车牵引电机检修过程中发现的典型故障进行汇总分类,分析原因并提出解决方案,有利于广大机车、动车检修技术人员快速识别故障类型并找到解决方案,也有利于电机设计人员从源头上杜绝问题发生。