铁路货车制动梁对车轮磨耗影响的调查分析*

2021-03-20杜伟

杜 伟

(1 辽宁铁道职业技术学院,辽宁锦州 121000;2 大连交通大学 机械工程学院,辽宁大连 116028)

随着我国经济的转型发展,铁路货运逐步实施《2018-2020年货运增量行动方案》,货运时速将达到转向架设计的最高商业运营速度120 km/h,轮轨作用力将随速度的提高而增大,加速轮轨磨耗速率,甚至产生偏磨,降低铁路装备使用寿命。目前,铁路货车车轮磨耗超限、偏磨、轮径差增大的问题普遍存在[1-2],对此,众多专家学者进行了大量研究,刘振明[3]对制动梁横移进行了理论分析,讨论了其与车轮踏面圆周磨耗不均轮缘磨耗不均的关系;肖八励[4]通过故障数据统计及结构分析,讨论了中拉杆式制动梁结构对车轮偏磨的影响;王金栋[5]通过阻力检测试验,分析了制动梁缓解阻力对车轮磨耗的影响;邹德顺[6]通过模拟制动试验测试了制动梁横移后车轮与闸瓦侧面的横向力。文中从铁路货车制动梁结构及受力分析入手,结合现场的调研数据,研究了固定杠杆侧与游动杠杆侧制动梁横移及其与车轮磨耗规律的关系。

1 中拉杆式制动梁结构分析

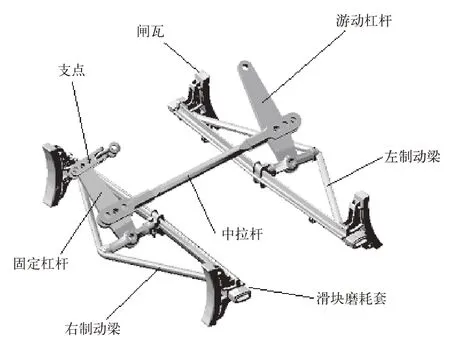

目前我国铁路货车中,基础制动装置除少量装用转8G型转向架的60 t级铁路货车采用下拉杆式制动梁,其他的装用转K2、转K4型转向架的60 t级铁路货车以及装用转K6、转K5型转向架的70 t级铁路货车均采用了中拉杆式制动梁,约占货车总量的97%以上。中拉杆式制动梁结构如图1所示,由2个制动梁(包括闸瓦及端部的滑块磨耗套)、倾斜的固定杠杆和游动杠杆、中拉杆、支点组成。

图1 基础制动装置的结构

转向架组装后,制动梁端部的滑块磨耗套放置于侧架中的滑槽磨耗板中,制动过程中制动梁在滑槽磨耗板内往复运动。如图2所示,制动梁横向与转向架侧架间隙B1和B2尺寸(10.5 mm)略大于闸瓦距轮缘间隙A1和A2尺寸(8.5 mm);此外,考虑制造精度较低的铁路货车,受公差带累积的影响,B1和B2间隙可能明显大于A1和A2间隙,会造成制动梁横向移动时,闸瓦与车轮的相对位置不正,引起左右侧车轮踏面轮瓦磨耗位置不对称,甚至闸瓦侧面接触到车轮轮缘而导致轮缘磨耗。

图2 轮瓦间隙A 及梁架间隙B 示意图

2 缓解状态制动梁横移的受力分析

对缓解状态下中拉杆式制动梁受力分析表明[3],固定杠杆端制动梁,受支点侧偏斜的固定杠杆结构,使本侧制动梁受固定杠杆重力横向分力的作用,向无支点座的方向移动;游动杠杆端制动梁由于不存在未平衡的横向力,不会发生横移;固定杠杆端制动梁横移后不易回到中间位置,游动杠杆端制动梁即使发生横移,因为缓解阻力小,容易恢复到中间位置。

3 制动状态制动梁横移的调研分析

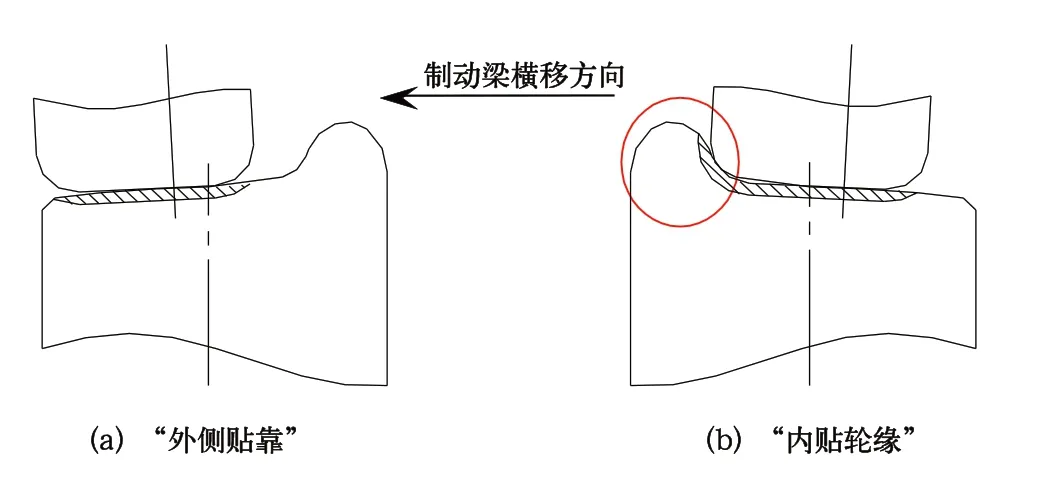

为研究制动梁横移的真实情况,调研分析了博克图站货运列车在长大坡道制动停车后,未缓解前车轮与闸瓦的相对位置关系。调研线路为:滨州线(上)兴安岭—博克图区段,总长约为30 km,其中上行线部分区段区间内最大坡度为16.5‰,最小曲线半径为400 m,其中小于800 m半径的曲线17处,总长为7.7 km,占线路总长的60%。制动梁端部闸瓦外侧与车轮外侧的理论距离为10 mm,车辆制动后制动梁将横向移动,出现如图3中所示的车轮与闸瓦间的“外侧贴靠”、“正常”及“内贴轮缘”3种典型位置。

图3 轮瓦3种典型相对位置

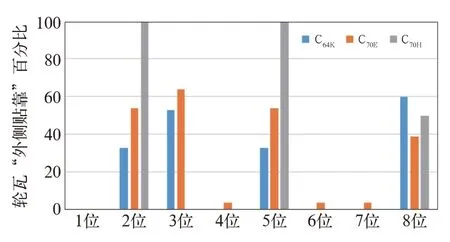

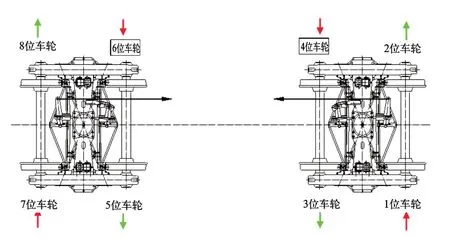

经统计,选取固定杠杆支点设置在相同位置的铁路货车,如图4所示,对比了调研的45辆货车各位车轮与闸瓦相对位置关系中,轮瓦发生“外侧贴靠”的百分比。调研选取数据样本较多的固定杠杆支点设在4、6位的C64K(15辆)、C70E(28辆)和C70H(2辆)型货车。从调研结果可发现,第2、3、5、8位车轮与闸瓦“外侧贴靠”比例显著,说明车辆制动停车后,固定杠杆支点侧制动梁闸瓦与3、5位车轮外侧面易发生贴靠,制动梁向非支点侧横移;而游动杠杆支点侧制动梁闸瓦与2、8位车轮外侧面易发生贴靠,制动梁向支点侧横移,即每台转向架的固定杠杆侧与游动杠杆侧制动梁发生了反向横移,如图5所示。

当制动梁横移后,一端闸瓦与车轮外侧面贴合,此时制动梁横移量接近10 mm,而另一端闸瓦将移向另一侧车轮的轮缘处,出现如图6所示状态。因此,采用中拉杆式制动梁的货车转向架,两制动梁易发生类似绕支点的“旋转”效应,固定杠杆支点侧与对侧制动梁反向横移,造成车辆第1、4、6、7位轮瓦接触位置贴近轮缘,加剧了踏面根部甚至轮缘的磨耗。

图4 各位车轮轮瓦“外侧贴靠”百分比

4 铁路货车各位车轮磨耗规律的调研分析

铁路货车因采用轮瓦制动,所以其车轮磨耗由轮轨磨耗和轮瓦磨耗两部分组成。轮轨接触时,在较小的接触斑内,以滚动摩擦类型为主,因此磨耗速率缓慢;轮瓦间因制动时闸瓦直接压在滚动的车轮踏面之上,两者的摩擦类型是材料磨耗速率较快的滑动摩擦。因此,难以计算制动总时长,不易理论分析轮轨磨耗和轮瓦磨耗两者所占的比例。通过对900余辆货车运用磨耗调研[7],得知了铁路货车车轮磨耗发展的基本规律。

图5 固定杠杆在4、6位车型制动梁横移情况

图6 制动梁横移后闸瓦与车轮位置

4.1 踏面与轮缘磨耗的发展顺序

对于车轮表面不同位置而言,车轮踏面将先于轮缘发生磨耗,主要是因为初期运行时轮对平衡位置处于轨道中心线附近,轮缘较少贴靠钢轨,磨耗以踏面为主。随着运行里程不断增加,轮对平衡位置将因踏面不断增加的磨耗量逐渐偏离轨道中心,促使轮缘与钢轨的接触频率增大。轮缘与钢轨侧面的摩擦类型为滑动摩擦,材料的消耗速率明显大于踏面与钢轨接触滚动磨耗速率,使得轮缘快速产生磨耗。

4.2 不同位数车轮磨耗规律

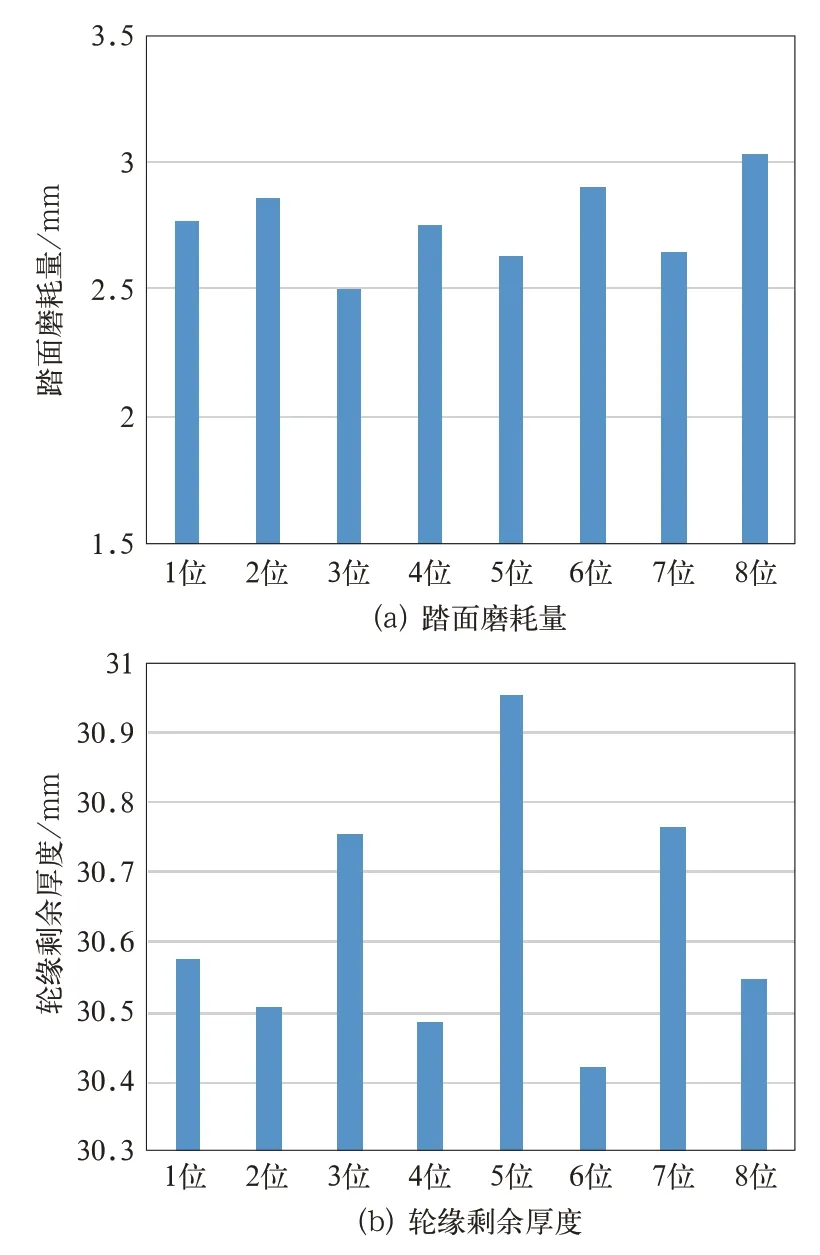

调研分析表明,如图7所示,采用中拉杆的铁路货车中,处于固定杠杆支点一侧的第2、4、6、8位数车轮,其踏面磨耗量更大,相比对侧车轮平均约大0.24 mm;轮缘厚度则更小,相比对侧车轮平均约小0.26 mm,呈现出转向架固定支点侧车轮踏面与轮缘磨耗相对略大的规律;而且固定杠杆支点侧的第4、6位车轮轮缘磨耗最为严重。

5 中拉杆制动梁对车轮磨耗的影响

图7 车轮磨耗

在固定杠杆侧轮对向非支点侧横移明显,支点侧的车轮的轮瓦磨耗区域将受制动梁横移影响,逐渐向轮缘靠近,造成踏面磨耗区域与轮瓦磨耗区域在轮缘根部附近叠加,加速了支点侧车轮踏面根部,甚至轮缘的磨耗,促使支点侧车轮的踏面锥度降低;而非支点侧车轮轮轨磨耗主要区域与轮瓦磨耗区域在远离轮缘根部叠加,车轮踏面锥度变大。同一轮对两侧车轮踏面锥度不对称,支点侧车轮踏面锥度逐渐降低,非支点侧车轮踏面锥度增大,导致运行中,支点侧车轮横向复原力降低,更加容易贴靠轮缘运行;而非支点侧车轮横向复原力增加,更加容易促使轮对向本侧横移,改变这一轮对左右车轮轮轨磨耗的主要接触区域,产生轮径差,加速了支点侧车轮的磨耗,这一结果与车轮磨耗调研结果相符。

在游动杠杆侧轮对中,制动梁不平衡的横向力较小,调研发现车辆制动后游动杠杆侧制动梁出现了反向横移,可能造成1、4、6、7位车轮磨耗严重。但经车轮磨耗调研发现,支点侧的2、4、6、8位车轮普遍磨耗量更大,说明游动杠杆侧制动梁的横移并未显著影响该侧车轮磨耗情况。游动杠杆侧车轮的磨耗主要受固定杠杆侧轮对车轮偏磨的影响:当固定杠杆侧车轮产生轮径差后,轮对会因左、右侧车轮产生的方向相反的纵向蠕滑力,此轮对会发生摇头,使此轮对产生横向蠕滑力带动轮对向小轮径侧横移;并且此摇头和横移会通过轴箱(一系)悬挂,带动构架(侧架、摇枕)摇头和横移,再通过轴箱(一系)悬挂带动转向架内另一轮对产生横移[8]。因此即使另一轮对没有轮径差,由于受有轮径差轮对的影响,这一轮对也不会平衡于轨道中心线,进而改变了轮对两侧车轮与钢轨间的接触区域,最终逐渐产生两侧车轮的偏磨及轮径差[9]。

6 结论

普遍采用踏面制动的铁路货车,车轮磨耗情况受基础制动装置的影响,不同位数的车轮磨耗表现出显著的磨耗规律。

(1)中拉杆式制动梁因固定杠杆、游动杠杆倾斜放置结构原因,制动后固定杠杆支点侧制动梁将向非支点侧移动,对侧游动杠杆侧制动梁将反向移动。

(2)固定杠杆侧轮对车轮磨耗受制动梁横移的直接影响,轮瓦磨耗区域移动后两侧车轮轮瓦磨耗的位置不对称,促使两侧车轮产生偏磨,逐渐产生轮径差。

(3)虽然游动杠杆侧制动梁也发生横移,但影响车轮磨耗的主要因素是固定杠杆侧轮对的轮径差:在轮径差作用下,固定杠杆侧轮对产生横向蠕滑力会带动游动杠杆侧轮对偏离轨道中心线平衡位置,最终也发展为支点侧车轮磨耗严重的现象。

(4)改进中拉杆式制动梁结构,消除未平衡的横向力将减少制动梁的横移。在货车运用时监控轮径差可减缓车轮磨耗的发展。