地下加工间颗粒物分布特性及控制措施研究

2021-03-20郭卫平李江涛

刘 皎 冯 璐 郭卫平 文 力 李江涛

地下加工间颗粒物分布特性及控制措施研究

刘 皎1冯 璐2郭卫平2文 力1李江涛1

(1.西安工程大学城市与市政工程学院 西安 710600;2.陕西建工安装集团有限公司 西安 710068)

施工现场的地下预制加工间普遍存在施工强度大,作业人员密集,不规律的气流组织导致施工环境质量恶劣等问题。对西安市某施工项目的地下预制加工间内可吸入颗粒物进行了实测和数据分析,其中通风加工间和给排水加工间分别有等离子切割机、共板式法兰机、型材切割机和台式砂轮机等加工部件装置。经测试,等离子切割机为产尘量最高的机械装置,该装置开启后颗粒物浓度迅速上升至999µg/m3,其余加工部件装置在正常运行条件下的产尘量均不等。因此,分别从污染源、传播途径、末端防护三个层面来分析并设计控制措施方案,解决施工人员长期暴露在高浓度可吸入颗粒物环境下的此类问题。

地下预制加工间;可吸入颗粒物;控制措施

0 引言

城市新建及改建项目施工场地紧邻道路及毗邻地块,施工用地紧张,特别是在主体施工和机电安装穿插施工阶段,部分机电安装的现场预制、加工间通常会设置在已完工的地下室中。地下空间虽然设计有机械通风,但由于处于施工过程中,通风系统尚未形成系统,机电安装尚处于施工状态,无法形成有组织的气流,因此施工期间的地下预制加工间多根据经验利用自然通风和设置临时风扇的形式来补给新风。预制加工和施工过程中产生的可吸入颗粒物和后期地下室作为汽车库和商业用房时颗粒物的特点又不尽相同。因此研究施工项目地下预制加工间可吸入颗粒物的分布特性及控制措施对于指导施工单位科学合理布置地下加工间,以及保护操作工人及相邻影响区域内施工人员的健康有重要意义。

1 调研项目概况

该项目位于西安城区商业区域建筑群,总建筑面积约23万m2,地下三层,地面无可用机电安装加工场地,根据施工组织安排,在地下空间设置机电安装临时仓储及加工用房,其中地下一层设置给排水加工间,地下二层设置通风加工间。

2 地下预制加工间测试情况

在机电安装进场后,为掌握地下给排水和通风加工间正常工况下可吸入颗粒物和典型特征气体的特点进行测试。测试日室外环境温度13.0℃、相对湿度31%RH、可吸入颗粒物浓度PM 1.0为16.4µg/m3、PM 2.5为32.3µg/m3和PM 10为62.2µg/m3。本次测试地下空间的通风加工间和给排水加工间,各加工间空气相对独立无串扰,颗粒物浓度叠加影响较小。

2.1 通风加工间测试数据及分析

通风加工间层高约为3.5m,面积约为860m2,加工区域地面为毛混凝土地面,风管堆放区域铺设软质防护地胶,操作工人5人,主要加工金属风管及风管配件,主要加工工序有标准直管段风管由原材料镀锌钢板自卷板开平、切断、切角、压筋、辊压、折弯到合缝的工艺,非标风管由原材料镀锌钢板开平、切断、等离子切割、切角、压筋、辊压、折弯到合缝的工艺,角钢法兰大部分由预制工厂预制后送到现场与金属管道铆接,少量设计变更配件及支吊架在加工间切割、焊接。

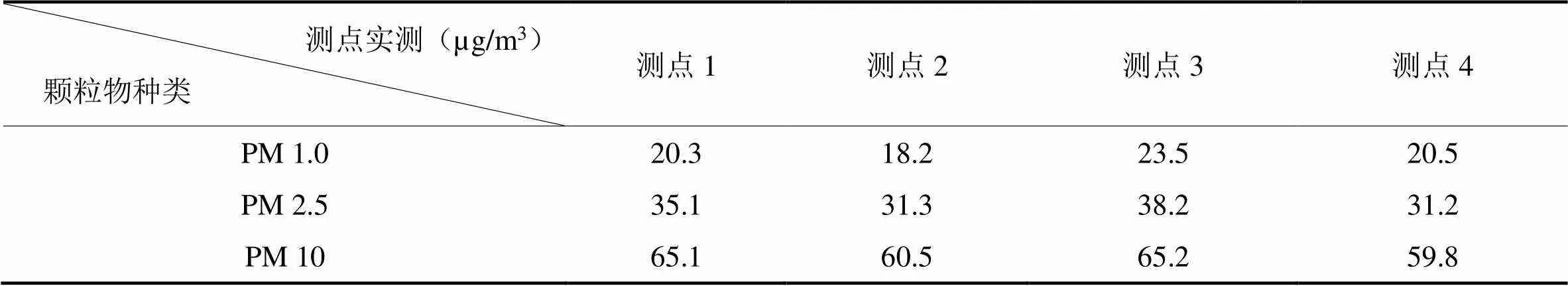

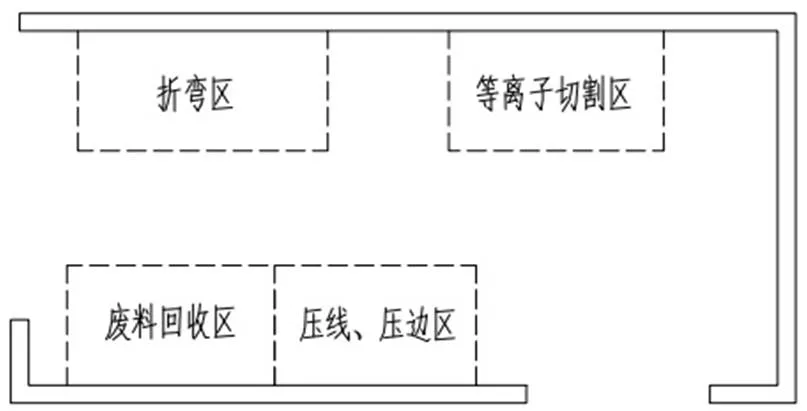

通风加工间为半封闭空间,采用高1.1m的彩钢板作为临时围护墙体,彩钢板与楼板有2.4m空间,可通过加工间出入口和彩钢板顶部通风。测试日通风加工间环境温度10.0℃、相对湿度35%RH,加工前在加工间四角处设置测量点,测点水平距离加工间隔墙墙壁2000mm,垂直高度1500mm。可吸入颗粒物浓度测点根据操作工人身高确定为1500mm,测试仪器选用型号为汉王霾表M2的空气颗粒物测试仪,测得各位置测点颗粒物浓度值如表1,以四个测点的平均值计为加工间可吸入颗粒物的背景浓度,即PM 1.0为20.6µg/m3、PM 2.5为34.1µg/m3和PM 10为62.6µg/m3。其中图1为通风加工间内部平面布置示意图,图2为通风加工间实际场景照片。

表1 各位置测点颗粒物浓度值

图1 通风加工间内部平面布置示意图

图2 通风加工间实际场景照片

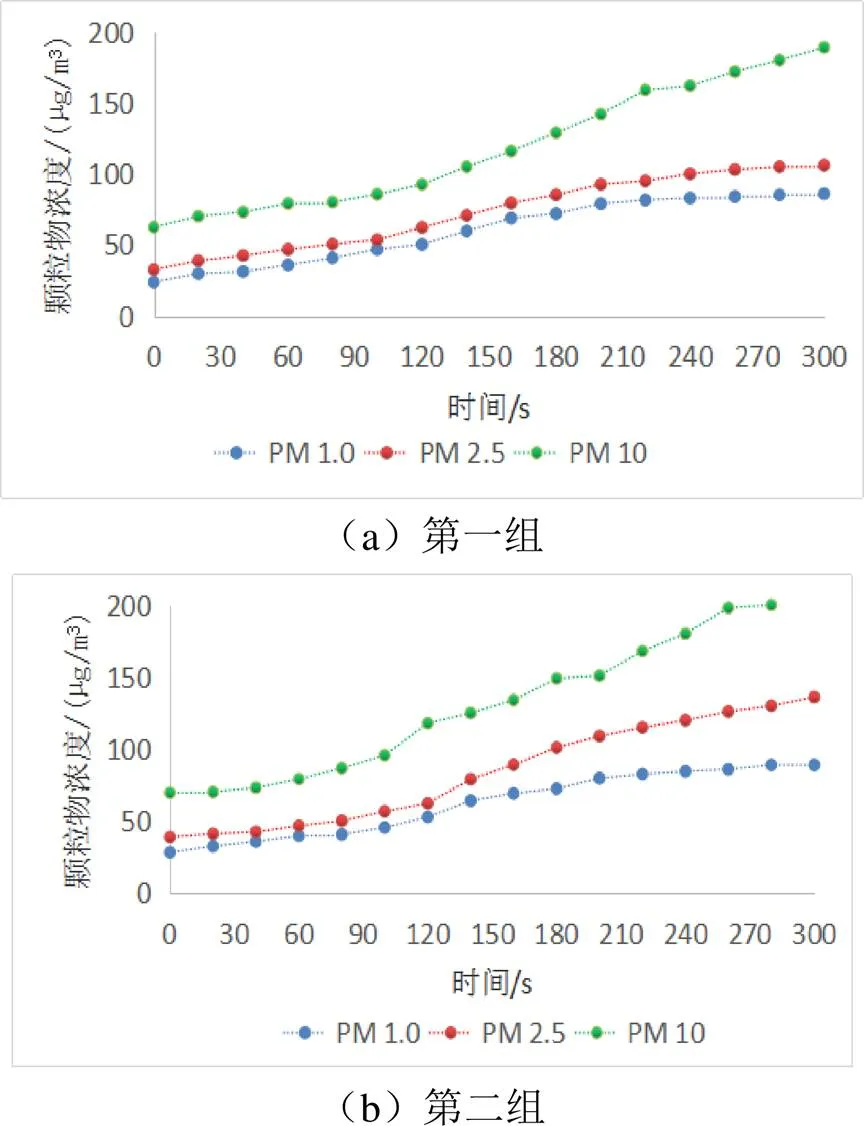

2.1.1 风管直管段加工工序

现场加工机械为风管生产线型号ADL-2-1250和共板式成型法兰机型号T-12,加工板材是厚为1.0mm,宽为1200mm镀锌钢板。生产线和共板式法兰成型机工作时,测试周期时长5min/组,连续测试两组,实测颗粒物浓度散点图如图3所示。

图3 风管直管段工序颗粒物浓度散点图

由图3可知,风管直管段加工过程中PM 1.0、PM 2.5和PM 10三种粒径的可吸入颗粒物浓度呈缓慢增长趋势,其中PM 10浓度增长幅度较PM 1.0和PM 2.5大,且三种粒径的可吸入颗粒物浓度均保持在200µg/m3以下。该结论与现场机械工艺实际相符,直管段加工多为机械冷加工,冲压切断、辊压和折弯工艺不产生明显颗粒物,再结合图3颗粒物浓度变化情况,可知该工艺并非较大产尘类作业,对于产尘量较小的冷加工作业车间,长期工作在此类加工间的工人仍在一定程度上危害健康,因此该加工作业时可采用普通自吸式口罩进行个人呼吸防护。

在地下通风加工间中进行烟尘浓度测量工作会受到很多外部因素的影响,由现场量测所得的原始数据,具有一定程度的离散性,其中可能包含着某些测试误差,并且烟尘浓度变化量数据可能并不存在线性的关系,按照实际测量得到的数据绘出的颗粒物浓度变化图会呈现出很不稳定的状态,并无任何规律性可言,基于浓度散点图对其颗粒物浓度变化规律进行分析显得尤为困难。因此,为更好地分析不同工序情况下的颗粒物浓度变化规律,就需要应用数学方法对监控量测所得的数据进行回归分析[1]。

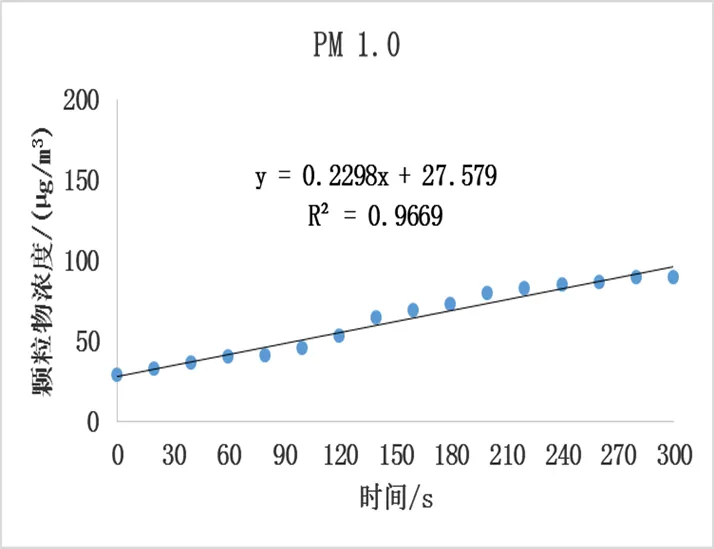

图3测试的两组试验数据求平均值,得到一组颗粒物浓度变化图,再分别对三种粒径进行回归分析,图4是对PM 1.0、PM 2.5和PM 10三种粒径颗粒物通过回归分析得到的回归方程。

PM 1.0、PM 2.5和 PM 10三类颗粒物浓度分别对应的回归方程为:

由图4可知,风管直管段工序的产尘规律遵循线性变化,且三种粒径对应相关系数R2数值约为1,说明所建立的回归方程与试验数据拟合很好。

2.1.2 非标风管及配件加工工序

非标风管即需要根据风管排管计划中非标准长度和弯通、弯头尺寸对钢板进行切割后再加工的风管,现场切割机械为HP 125的等离子切割机,等离子切割以质量好、成本低、节约材料和高效率得到了广泛应用[2]。现场实测在单次开启等离子切割机时,切割单张镀锌钢板时长约为3min,为探究设备停止作业后的颗粒物浓度变化情况,故测试时间周期设置为5min/组,连续测试两组,测试期间切割装置正上方约1000mm高度的排风机持续运行,实测颗粒物浓度散点图如图5所示。

图5 非标风管及配件加工工序颗粒物浓度散点图

由图5可知,通风加工间颗粒物浓度的背景浓度值约达100µg/m3,空气环境质量已达轻度污染,依据《环境空气质量标准》GB 3095-2012二级浓度限值PM 10 24小时平均浓度<150µg/m3,PM 2.5 24小时平均浓度<75µg/m3[3]。开启等离子切割机后,三种不同粒径大小的颗粒物浓度均在前40s迅速升高至颗粒物检测仪表量程限值999µg/m3,空气环境质量达到严重污染,上升速率说明切割镀锌板材的过程产尘量极大,颗粒物浓度值约110s均维持在≥999µg/m3,接下来颗粒物浓度呈现不同幅度的波动变化,主要原因是切割装置间断停止。待等离子切割机停止运行,粒径≥10µm的粉尘颗粒物在重力作用下自然沉降,以及在净化设备和周围空气补给的作用下净化稀释,切割高温停止后空气温度降低烟羽作用弱化的三重作用,颗粒物浓度逐渐降低且接近起始浓度值约200µg/m3,但最终环境颗粒物浓度仍高于背景环境浓度值。

通过对通风加工间以机械冷加工和以等离子为主切割作业的测试,对比两者的可吸入颗粒物浓度变化区间,可得冷加工工艺的颗粒物浓度变化幅度较小,不予着重研究,但等离子切割装置尽管配置了排风设备仍然无法有效控制颗粒物的增长和扩散,应当采取有效措施控制该装置的产尘量扩散范围。

2.2 给排水加工间测试数据及分析

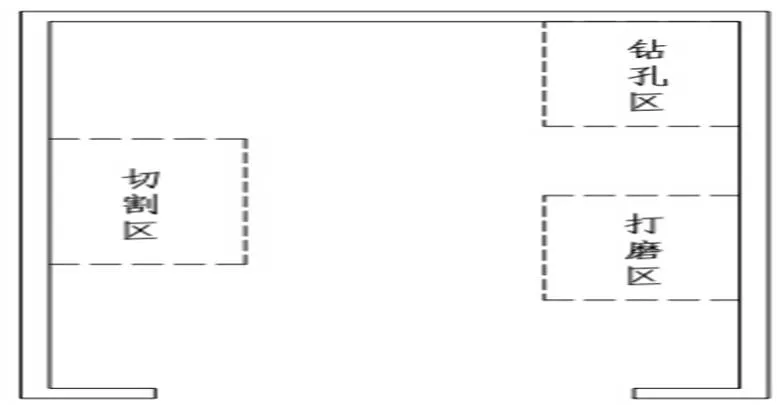

图6 给排水加工间内部平面布置示意图

图7 给排水加工间实际场景照片

给排水加工间层高约为6m,面积约为200m2,加工区域地面为毛混凝土地面,操作工人3人,主要加工工序有切割、打磨、钻孔。加工间为半封闭空间,采用高1.1m的彩钢板作为临时围护墙体,可通过加工间出入口和彩钢板顶部通风。测试日通风加工间环境温度13.0℃、相对湿度31%RH,加工前在加工间四角处设置测量点,测点水平距离加工间隔墙墙壁2000mm,垂直高度1500mm。可吸入颗粒物浓度测点根据操作工人身高确定为1500mm,测试仪器选用型号为汉王霾表M2的空气颗粒物测试仪,以四个测点的平均值计为加工间可吸入颗粒物的背景浓度,即PM 1.0为18.2µg/m3、PM 2.5为25.8µg/m3和PM 10为56µg/m3。其中图6为给排水加工间内部平面布置示意图,图7为给排水加工间实际场景照片。

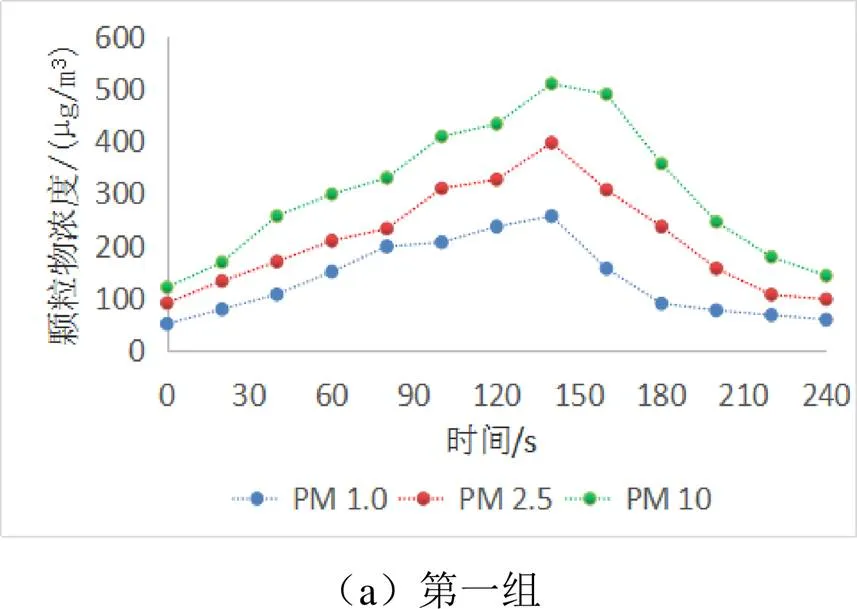

切割工作位测试是切割镀锌角钢操作,机械装置为型材切割机,割片为41-A/F30P4BF型号的切割片,由于切割作业并非持续性作业,且切割强度也随加工部件种类变化,在单次开启切割机时,测试时间周期设置为4min/组,连续测试三组,测试部位选择在切割工位的呼吸区域处,等离子切割工作位测试对应的三组颗粒物浓度值如图8所示。

由图8可知,给排水加工间在无操作作业时,颗粒物浓度值最高为90µg/m3,空气环境质量已达轻度污染,开启切割机后,三种不同粒径大小的颗粒物浓度均呈较缓慢增长趋势,颗粒物浓度最高可达到500µg/m3左右。随着切割操作结束,颗粒物浓度在自然沉降和周边较洁净空气稀释的作用下迅速降低,切割作业停止后颗粒物浓度也逐渐降低且接近起始浓度值约100µg/m3。通过测试该切割装置的颗粒物浓度变化情况可知,该操作下的产尘量较低且持续时间短,因此对污染源的颗粒物浓度应采取相应的控制措施。

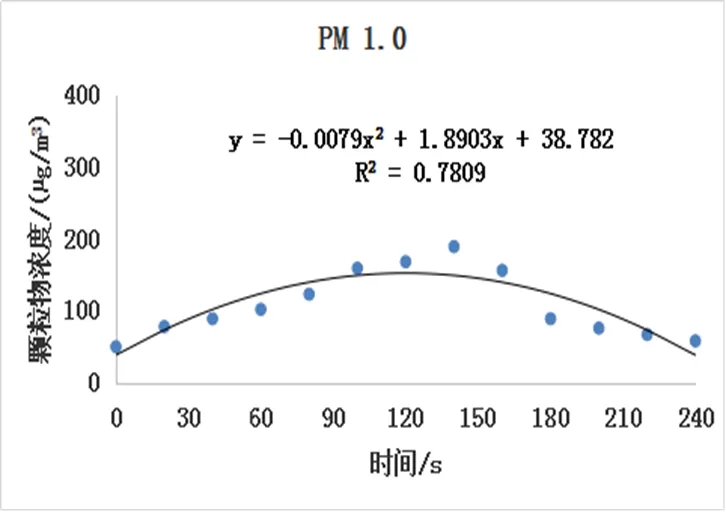

图8测试的两组试验数据求平均值,得到一组颗粒物浓度变化图,再分别对三种粒径进行回归分析,图9是对PM 1.0、PM 2.5和PM 10三种粒径颗粒物通过回归分析得到的回归方程。

PM 1.0、PM 2.5和PM 10分别对应的回归方程为:

由图9可知,切割工序的产尘规律遵循多项式趋势变化,且三种粒径对应相关系数R2数值略小于1,说明所建立的回归方程与试验数据拟合较好。

3 污染物控制措施试验

控制操作区域可吸入颗粒物的关键是尘源扩散途径,通过污染物控制措施可改变颗粒物流体的状态,烟雾的扩散特性也随之改变[4]。根据对上述两个加工间实测数据分析,通风加工间和给排水加工间可吸入颗粒物测试结果均存在超标的现象,因此对两大加工间因其产尘的工艺不同制定有针对性的控制方案。控制方案遵循污染物控制的三个关键环节,即污染源、传播途径和末端防护的原则,考虑到加工工艺产尘的时间、空间和总量特性,以下分别对通风加工间和给排水加工间提出了相应的控制方案和防护措施。

3.1 通风加工间尘源控制试验

现有通风加工间因未形成有组织的气流而导致烟尘不受控扩散,造成加工间可视范围较低,现有通风加工间存在如下问题:

(1)现有通风加工间的排烟管道经排烟井直排到大气,排烟方式并未符合环保监测单位的排放要求;

(2)原等离子加工机床正上方安装有排风风机,排风机尺寸300mm×300mm,风量为400m3/h,由于排风机风量过小导致污染物颗粒悬浮在加工间内部;

(3)加工间因未形成有组织的气流而导致烟尘不受控扩散,造成其它加工区域颗粒物串扰、叠加。

针对以上问题,分别做如下改造方案:

(1)阻断排烟管道末端直通排烟井通道,采用三台焊烟净化器连接静压箱,焊烟净化器内配置的风机提供动能,将等离子净化装置作业产生的烟尘直接通过排烟口吸入排烟风管,再通过静压箱进入到焊烟净化器,经净化符合排放标准后再排放;

(2)改造方法拆除风机,加大排烟口尺寸,利用结构顶板设置储烟仓,再利用净化器内排风风机的动力在排烟管道形成负压,将污染物颗粒导入净化器;

(3)采用防火帆布隔离等离子机床,在不影响工人正常操作的前提下,用防火帆布包围机床一周,可以明显减轻污染物颗粒扩散;

等离子切割机的几何尺寸为6000mm× 2000mm×500mm,切割机上方的排烟口尺寸为1400mm×350mm,排烟口距离离子切割机作业面的距离1450mm,排烟风管尺寸为1600mm× 320mm。在排烟风管末端安装尺寸为1200mm×700mm×600mm的静压箱,在静压线底部等间距开三个160mm孔径的圆孔,分别顺次连接三台单体焊烟净化器,净化器铭牌处理风量为2400m3/h。参照《建筑设计防火规范》GB 50016-2006相关标准,排烟口不宜大于10m/s[5],再根据管径尺寸和处理风量,计算得排烟口风速约9.6m/s,即符合排烟口风速标准。

等离子切割机床隔离污染物的具体做法是利用现有设备材料,人为搭建相对密闭空间,其中隔离区域大小尺寸选择略大于等离子切割机床,以保证最大程度收集烟气。隔离区域尺寸为6500mm×2500mm×1500mm,在四角和四条边每隔1000mm处安装吊杆,吊杆长度从风管下侧处延长500mm,并在吊杆约300mm处用铁丝将每根吊杆连接一周,最后再用防火帆布在吊杆外部包围一周,避免加工间的自然风使烟气扩散到其它加工区域。图10是通风加工间改造原理图,图11是通风加工间改造后实景图。

图10 通风加工间改造原理图

图11 通风加工间改造后实景图

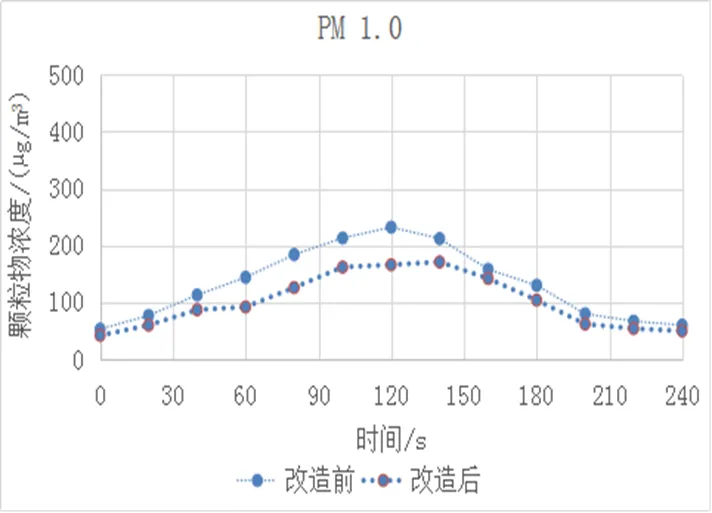

为探究改造后通风加工间内的颗粒物浓度变化情况,测试时间周期设置5min,连续测试两组,测试期间三台焊烟净化器持续运行。现将改造前的两组实验数据和改造后的两组数据分别求平均值,再分别对比PM 1.0、PM 2.5和PM 10三种粒径的改造前后颗粒物浓度增量,对比实测颗粒物浓度散点图如图12所示。

图12 等离子切割机改造前后测试对应的三类颗粒物浓度散点图

由图12可知,改造后的通风加工间较原加工间的空气质量明显改善,颗粒物浓度呈现先增后减的波动变化,改造前颗粒物浓度迅速升高至量程限值999µg/m3,现改造后颗粒物浓度最高约600µg/m3。等离子加工装置作业时的产尘量极高,此改造方式在很大程度上起到改善加工间环境质量和防止烟尘颗粒扩散的作用,且改造后的加工间在视觉上清晰度明显提高。

等离子切割机的空间改造是为降低加工间可吸入颗粒物浓度来改善加工间空气质量,等离子切割机作为通风加工间最集中的产尘源头区域,从空间分布方面有效控制污染区域,以及增加净化设备,可以有效阻止加工部件时污染其它相对洁净区域,从根本上起到隔离污染区的作用,再通过排烟风管将大部分的烟尘全部收集到烟尘净化设备中,最终将经过净化设备处理过的气体排出室外。该方法及时切断污染源源头,避免污染颗粒物蔓延到其余加工区域,改善加工间空气质量的同时保护工人的呼吸健康。

3.2 给排水加工间控制方案

给排水加工间主要产尘作业为型材切割和打磨工序,原给排水加工间各工序作业时可吸入颗粒物浓度较高,但该加工间的工作种类较少,强度较低,因此控制方案主要将切割和打磨产尘工序相对集中,在切割机径向粉尘惯性扩散区域增加单体净化器,由于加工区域集中且产尘量较低,采用净化器单独处理。为探究增加单体净化器后的颗粒物浓度变化情况,测试时间周期设置4min,连续测试两组,测试期间净化器持续运行,现分别将增加净化器后和原无净化措施对应的两组试验数据求平均值,再分别对比PM 1.0、PM 2.5和PM 10三种粒径的改造前后颗粒物浓度增量,对比实测颗粒物浓度散点图如图13所示。

由图13可知,增加单体净化器后的可吸入颗粒物浓度值明显下降,改造后的给排水加工间较原加工间的空气质量明显改善,改造前颗粒物浓度最高约600µg/m3,现改造后颗粒物浓度最高约400µg/m3,可吸入颗粒物浓度明显降低。型材切割机的净化改造仍然是以降低加工间可吸入颗粒物浓度,同时改善加工间空气质量为目的,型材切割和打磨工序作为给排水加工间的集中产尘区域,因此在该区域增加净化设备,以上数据说明单体净化设备一定程度上改善了加工间的空气质量。

以上测试过程中,造成试验误差的因素可能有:加工间流场的稳定性、实验大气环境的温湿度、人员操作等。试验过程中加工间的通风量并非是恒定不变的,因而可能会对试验结果造成一定的偏差;位于负二层的加工间空气环境温湿度的变化会对微纳米粉尘的扩散和团聚、沉降产生影响,造成一定的粉尘浓度偏差[6];因试验过程中每个步骤均涉及人员操作,所以人员操作造成的累积误差也是此次实验误差的主要原因。

4 个人防护措施

我国职业接尘者数量大,对防尘口罩需求量大,PM 2.5作为1种对人体有较大危害的室内污染物得到了越来越广泛的关注[7]。因此,提高口罩佩戴后防护效果是当务之急,个人防护措施根据加工工人的工作强度选用不同类型的口罩[8],分别采用KN95或KN90的普通自吸式口罩和带过滤功能的电动口罩,电动口罩具备单向送风自带动力的功能,较普通自吸式口罩呼吸较为顺畅,佩戴舒适。因此就工人的个人防护提出两种不同的应对措施,即暴露在高浓度颗粒物作业点的工人用电动式口罩,周边暴露在较低浓度配合的工人用KN95或KN90的普通自吸式口罩。

5 结论

本次分别测试的地下通风加工间、给排水加工间两个具有代表性的加工场所,各加工间内部由于加工设备空间分布不均,因此导致加工间的空气质量出现明显差异化,颗粒物浓度区域化,因此就此类问题对两加工间分别采取了不同的解决措施。

(1)通风加工间解决措施是针对等离子切割机床的空间改造,分别从缩小污染源范围、严控传播途径和个人增强防护三个层面解决加工间空气品质恶劣的问题。改造原理为隔离污染区,即缩小污染范围,加工工人增强个人防护措施,再通过增加净化设备净化加工间空气。改造前后颗粒物浓度增量Δ=-400µg/m3,由此说明此方法有效阻止加工部件时污染其它相对洁净区域,从根本上控制污染源头,改善加工间空气质量的同时保护工人的呼吸健康。

(2)给排水加工间解决措施是针对型材切割工序的单工位净化改造,改造方法是利用现有单体净化设备单独处理工位,改造前后颗粒物浓度增量Δ=-200µg/m3,由此说明单体净化设备一定程度上改善了加工间的空气质量,同时对地下作业工作者起到直接的保护作用。

[1] 杨杰,李拴杰,孙飞跃.隧道监测技术及数据回归分析[J].洛阳理工学院学报(自然科学版),2018,28(2):11-16.

[2] 周武.等离子弧型钢切割机的质量控制[J].现代制造技术与装备,2020,(2):144-145.

[3] GB 3095-2012,环境空气质量标准[S].北京:中国质检出版社,2012.

[4] 高孟理.隧道射流通风与防灾[J].中国公路学报,1998: 3-7.

[5] GB 50016-2006,建筑设计防火规范[S].北京:中国计划出版社,2006.

[6] 李新宇,詹绍义,鲍宏.不同通风方式下热喷涂车间内粉尘运动规律的实验研究[J].中国机械工程,2018,29(13): 1603-1609.

[7] 柳靖,牛旸旸,样鹏宇.室外颗粒物对高大空间建筑室内空气品质影响的研究[J].建筑科学,2019,35(6):30-34.

[8] 陈卫红,史廷明.自吸过滤式防尘口罩的适合性与防护效果研究进展[J].公共卫生与预防医学,2014,25(6):1-4.

Research on Distribution Characteristics and Control Measures of Particulates in Underground Processing

Liu Jiao1Feng Lu2Guo Weiping2Wen Li1Li Jiangtao1

( 1.Xi'an Polytechnic University,School of urban planning and municipal engineering, Xi'an, 710048;2.Shaanxi Construction Engineering Installation Group Co., Ltd, Xi'an, 710068)

The underground prefabricated processing rooms on the construction site generally have the problems of high construction intensity, intensive operation personnel, and irregular airflow organization, leading to poor construction environment quality. In this paper, the actual measurement and data analysis of inhalable particulate matter in the underground prefabricated processing room of a construction project in Xi'an City were carried out. Among them, there are plasma cutting machine, common plate flange machine, profile cutting machine and table grinding wheel in the ventilation processing room and water supply and drainage processing room. Machine parts such as machine. After testing, the plasma cutting machine is the mechanical device with the highest dust production. After the device is turned on, the particulate matter concentration quickly rises to 999µg/m3, and the remaining processing parts and devices produce unequal dust production under normal operating conditions. Therefore, analyze and design control measures from three levels: pollution source, transmission route, and end protection, to solve such problems of long-term exposure of construction workers to high concentrations of inhalable particulate matter.

Underground prefabricated processing room; inhalable particulate matter; Control measures

TU741.1

A

1671-6612(2021)01-37-09

大学生创新创业国家级项目《焊工技能实训车间烟尘综合处理及净化技术的研究与应用》(编号:2019107094011);陕西建工集团2019年科技研发项目

刘 皎(1995.03-),女,在读研究生,E-mail:1492432173@qq.com

2020-04-27