面向垂尾壁板的自动制孔离线编程模块设计及孔位误差分析

2021-03-19王巍周星宇

王巍,周星宇

(沈阳航空航天大学航空航天工程学部,沈阳110136)

0 引言

自动制孔设备已经在航空、汽车及船舶等领域得到普遍应用,对于提高制孔质量、加快生产效率有一定的促进作用。自动制孔设备的自动化水平,主要取决于程序的编制,相对于传统的在线编程,离线编程技术取得了巨大的突破,提高了生产效率,并且对铣削制孔的精准度有了提升。

各个国家都对离线编程的研究取得突破,如德国NIS公司设计的RoboPlan离线编程系统[1],瑞士公司基于PC端对离线编程取得阶段性研究突破[2]。王克鸿等[3]通过SolidWorks进行离线编程开发。哈尔滨工业大学何广忠等[4]开发的ACADOLP离线编程与仿真系统。本文面向垂尾壁板规划自动制孔离线编程模块,并对孔位误差进行分析与找正。

1 五坐标自动制孔机离线编程系统功能与结构总体设计

1.1 离线编程系统功能模块

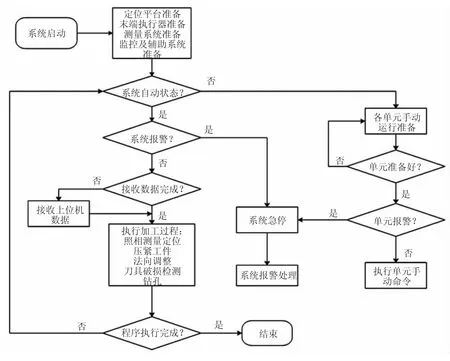

离线编程由集成控制、伺服驱动等结构组成,具有与其他系统的集成接口。信息的传输与分配由现场的总线完成。通过离线编程下达任务,对加工过程进行规划,同时通过行程仿真,对加工结果进行反馈。自动制孔机具有5个自由度,可以在工作区域内任意调整刀具运动轨迹和姿态,可以保证产品的制孔效率和质量。现根据机床制孔原理对其离线编程各个模块进行规划。总体设计方案如图1所示。

1.2 离线编程系统结构

离线编程是指利用飞机数据模型信息,在离线状态下使用特定软件模拟机床工作环境及产品环境,使用者通过绘图仿真软件编辑机床的运行轨迹,通过仿真调整铣削或钻孔行为,最后自动输出程序反馈给设备。通过数模提取制孔区域及代加工孔数据,通过仿真软件分析检测设备运动状态,仿真判断是否干涉及运动路径是否合理,进行反馈修改并再次进行模拟,最后通过系统进行输出。离线编程软件可实现产品装配,定位设备制孔位置、行走路径,对设备调姿,再对工艺进行协调,对制孔位置进行误差分析,进行碰撞检查,提高生产效率。

图1 离线编程功能模块设计方案

针对不同复合材料,由于复合材料不易切削,加工性能差,所以优先选用硬度大的合金材料刀具。为应对钻孔、铣削、划锪等情况,需要采用不同材料、不同种类的刀具。因此需要建立自动制孔刀具库,针对不同材料、工艺加工情况调用不同种类刀具,以实现不同工艺参数的功能。

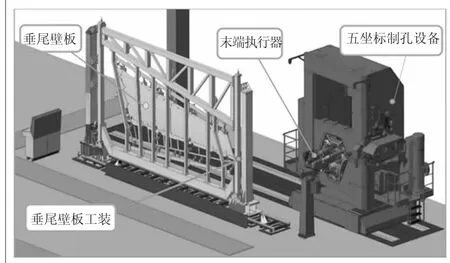

2 末端执行器结构与运动方式

五坐标自动制孔设备建模的准确性直接影响整个离线编程系统的稳定性和精确性,五坐标自动制孔设备主要由五坐标型架及末端执行器组成。可用于自动制孔、拉铆、锪窝、涂胶、自动换刀、自动送钉、对孔的位置检查,以及法向矢量校准、刀具破损检验等[5]。

虚拟五轴制孔设备通过并联自动制孔系统能够完成复杂曲面的部件自动制孔,通过三连杆支撑末端执行器,通过三连杆完成在机床坐标系下三维的上、下、左、右、前、后的3自由度运动,由末端执行器完成头部的翻转及俯仰运动[5]。另2个自由度为2个旋转机构形成的可实现旋转翻转的串联机构。虚拟五轴并联机器人结合串联机床与并联机床的优点,弥补了其机动灵活性不足、工作范围小、机构响应时间长的缺点。

图2 五坐标自动制孔设备末端执行器与运动方式

3 自动制孔离线编程模块规划

五坐标自动制孔机离线编程系统核心功能是:在虚拟加工环境下,对产品和设备的姿态调整、制孔刀具轨迹规划、钻孔控制等工序进行操作。

3.1 人机交互操作模块

人机交互功能主要是系统自定义的用户界面,主要包括“离线编程”及“制孔仿真”工具条、与每个工具条命令关联的对话框。五坐标自动制孔机人机交互接口是离线编程系统与其主控制台建立联系的基础。离线编程系统生成五坐标自动制孔机程序文件,再把程序文件导入机器中,这就需要有一个友好的人机交互接口。离线编程与五坐标自动制孔关系密切,由主控制台来实现离线编程程序对机器的导入,以及控制其操作。控制台位于设备外围安全护栏外部,并且所有的控制部件集成在这里。连接在主轴上的两个相机采集的视频会在CNC屏幕和视频采集屏幕显示。总之,离线编程与五坐标自动制孔机关系密切,分析人机交互是实现离线编程系统的基础。

3.2 离线编程模块

离线编程功能模块主要有自动制孔资源的加载提取、孔位信息的获取、孔位区域的确定规划、制孔工艺参数的管理等功能[6]。

1)自动制孔资源的加载提取。通过程序设置待加工孔位信息,确定代加工孔位信息后,程序通过搜索产品信息筛选提取目标特征信息,最后程序将其特征信息输出。

2)自动制孔特征创建。应用CATIA实现自动制孔的孔特征创建,管理孔位数据和位置。将应该制孔的工作区域与孔的创建特征对应,同时保证孔的操作特征与孔基准特征对应,刀具轨迹的关键点由孔位数据生成。

3)制孔区域规划。通过数据模型查看待制孔区域,根据基准孔和预装孔规划具体制孔区域来对制孔区域进行管理。

4)制孔工艺参数管理。包括产品材料的种类、制孔刀具型号、刀具的材质及各种工艺参数的管理,工艺参数信息可在参数数据库中选择,通过程序接口访问,确定待加工孔位的实际需要参数。

3.3 运动仿真模块

仿真的命令包括开始启动、结束停止、转换到下一个孔位、模拟刀具运行轨迹、检测碰撞干涉,还可以对制孔铣削速度进行调整。在仿真时,可直接看到钻孔的过程及完成的孔位图像,可以在孔位列表中查看正在进行中的钻孔信息。

制孔仿真模块,主要是在三维虚拟环境下,对五坐标自动制孔设备进行运动仿真,其中,仿真的驱动数据主要来自制孔操作特征和NC代码[7]。制孔仿真主要对刀具管理、控制调整切削速度、控制末端执行器功能及工作、检测是否有碰撞干涉,模拟制孔切削状态。其中,刀具设置管理、仿真速度设置、末端执行器仿真速度设置均通过人机交互界面对刀具参数和仿真速度进行设置。虚拟设备JOG是在CATIA三维虚拟环境下,对五坐标自动制孔机进行手动控制运动,并观察制孔设备的运动行程和运动姿态,如图3所示。

3.4 后置处理模块

图3 制孔运动仿真模块

将离线编程产生的自动制孔数据转换为设备自己使用的制孔NC代码。后置处理可以将五坐标自动制孔设备的末端执行器工作位置在各轴的运动分量转化到机床坐标系上,生成刀具转换程序,可在制孔仿真时调用。生成适用于设备数控系统的照相测量NC代码。通过照相测量实现对基准孔和待加工孔的位置确定。

4 垂尾壁板制孔实例

现以某型飞机垂尾壁板为例,进行五坐标自动制孔设备离线编程模块规划及制孔误差分析。首先,在该系统中加载垂尾壁板、垂尾壁板工装及五坐标自动制孔机,并对加载的产品和设备进行调姿。创建垂尾壁板上制孔特征,规划制孔区域,并将垂尾壁板上制孔区域的制孔参数保存在数据库中进行管理。然后,对制孔过程进行仿真,包括制孔刀具在对壁板制孔时的干涉检测、刀具轨迹数据仿真及NC代码仿真。最后,通过后置处理功能模块产生照相测量代码和制孔代码。图4所示为五坐标自动制孔机离线编程系统对某型飞机垂尾壁板的制孔。

图4 五坐标制孔设备对垂尾壁板制孔

4.1 工件坐标系的建立

把工件坐标系定义为垂尾产品和孔位信息建立的坐标系,把制孔设备的中心定义为机床坐标系[7]。

首先设定机床坐标系与工件坐标系的位置关系为(Xwm,Ywm,Zwm),通过末端执行器视觉系统照相测量建立机床工件的坐标系。根据垂尾壁板设计机床铣削制孔程序,制孔前,需要先找到壁板工装的准确位置,便于机床对壁板的定位[8-9]。五轴制孔机通过末端执行器上的照相视觉系统对壁板上的3个基准孔进行照相测量,通过得到3个测量点的三维空间上的3个坐标数据,确定笛卡尔空间三维直角坐标系,将机床自身的坐标系转化为垂尾壁板的制孔工件坐标系。

4.2 制孔区域优化

面向离线编程的自动制孔程序,要在壁板的结构上合理地规划孔位,确保制孔的准确性和可实现性。制孔区域包含蒙皮、与蒙皮连接的框、肋及桁,以及定位的基准孔和待加工孔。

自动制孔设备末端执行器上有照相测量系统和激光距离传感器,通过激光测量孔位的距离角度偏差,实现对孔位中心点的测量,从而实现对孔的法向矢量的误差调整。结合这一测量技术,在选择3个基准点建立工件坐标系后,可以再选择几个手工加工好的孔位,进行照相测量,二次优化工件坐标系。由于手动制孔的不确定性,所以利用预加工孔优化坐标系会有偏差,所以距离参考孔位近的待加工孔的设备加工精度可以符合要求,由于装配误差、人工制孔误差,难以保证距离较远的孔的设备制孔精度。因此,为了实现测量预加工孔二次优化工件坐标系,应对测量基准孔和待加工孔区域合理规划。由于制孔目的是为了蒙皮与其他零部件连接,为防止装配误差积累,应保证该区域的基准孔和待加工孔处于同一个零件上、同一区域材料相同及单个区域具有相同的孔径加工要求。

4.3 末端执行器刀尖中心点轨迹仿真

制孔的过程为刀尖点从安全高度到起始位置,再到制孔进给,通过计算仿真制孔的一个过程,计算出刀尖点从安全高度到起始位置五坐标制孔设备各个轴的改变量,从而得出刀尖点的轨迹。

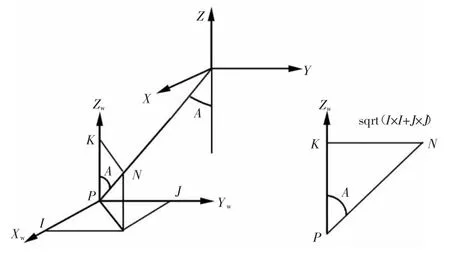

在工件上找到要制孔的位置P(Xw,Yw,Zw),曲面法矢量为N(Nx,Ny,Nz)。假设刀尖起始位置距离旋转中心距离为L,刀尖移动到P点开始定位,刀尖完成定位后,通过计算分析出设备5个轴在工作坐标系下运动的分量(Xm,Ym,Zm,Aa,Cc)。

计算C摆角Cc,其中C=arctan 2(J,I)。0<C≤π时,Ccx=-(π-c)=C-π;当A摆的位置在-π/2处,Cc=C-π+π/2;当-π<C<0时,Ccx=π+C;当A摆的位置在π/2处,所以Cc=C+π-π/2。

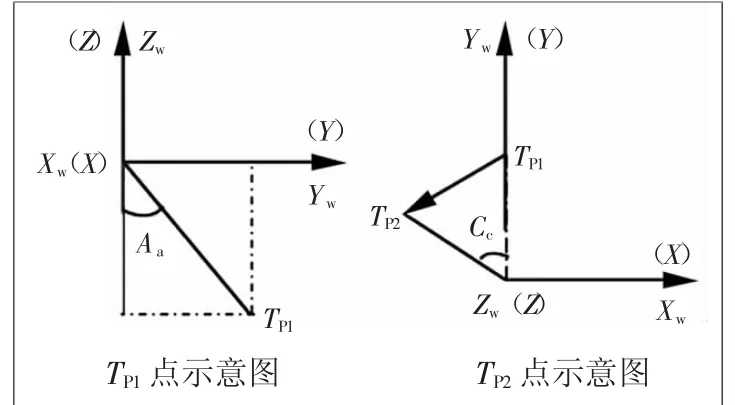

计算A摆角Aa,Aa的大小为法矢量N与Zw轴夹角A,A=arctan 2(sqrt(I×I+J×J),K)。当0<C≤π时,为“-”;当-π<C<0时,为“+”,A的摆角如图5所示。

图5 A摆角示意图

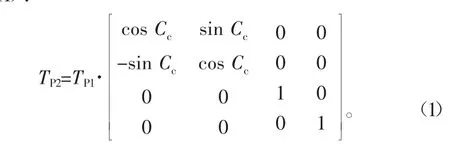

计算(Xm,Ym,Zm),机床回归机床坐标系零点位置,拟合2个坐标系建立工作坐标系,末端执行器工作刀具中心在工作坐标系下坐标为TP0(0,0,-L);TP0点绕X旋转角度Aa后,获得新坐标点TP1(0,L×sin Aa,L×cos Aa),TP1点绕Z轴旋转角度Cc后,获得新坐标点TP2,点位示意图如图6所示,如公式(1):

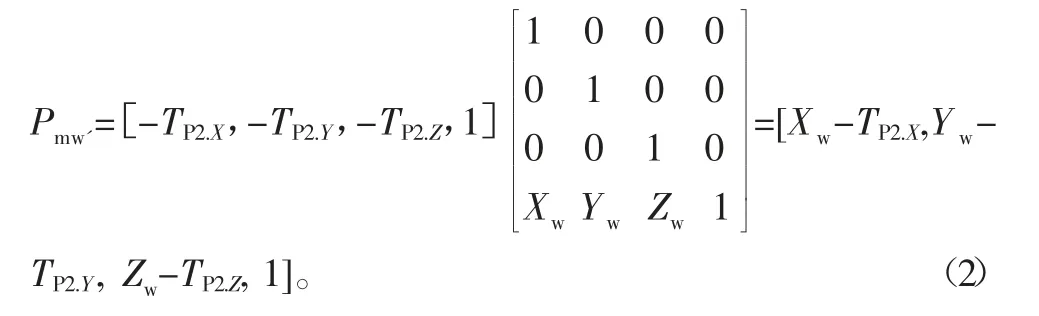

移动机床,使TP2点移动到工件坐标系原点,此时得到机床在工作坐标系下原点坐标为Pmw=[-TP2.X,-TP2.Y,-TP2.Z],将机床原点平移T(Xw,Yw,Zw),将使得刀具顶点移动到目标点P(Xw,Yw,Zw)位置,此时机床在工件坐标系下原点坐标,如式(2):

图6 点位示意图

即可得机床各个轴从起始位置到工作位置时的运动分量及该变量,从而得出机床末端执行器刀尖中心点的移动轨迹。

4.4 孔位误差分析及修正

实际钻孔过程中,孔位会发生偏差,偏差来源于垂尾壁板与工装之间的误差、壁板自身的变形量及五坐标制孔设备与工装壁板建立坐标系时产生的误差。为了保证实际生产中的制孔精度,需要对孔位进行修正。

首先,在垂尾壁板上选取几个制孔位置的关键点,通过照相测量系统建立工件坐标系。在图样数据模型上获得目标孔位的理论位置,作为建立坐标系的理论值,再通过移动五坐标制孔设备,通过末端执行器视觉系统照相测量预加工孔,从而获得实际制孔位置获取实际测量值。将关键孔位的理论值与实际值拟合,建立工件坐标系,以修正现场误差。

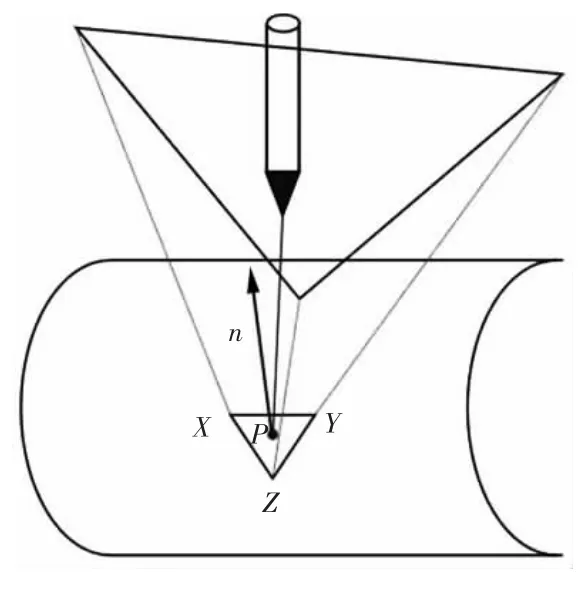

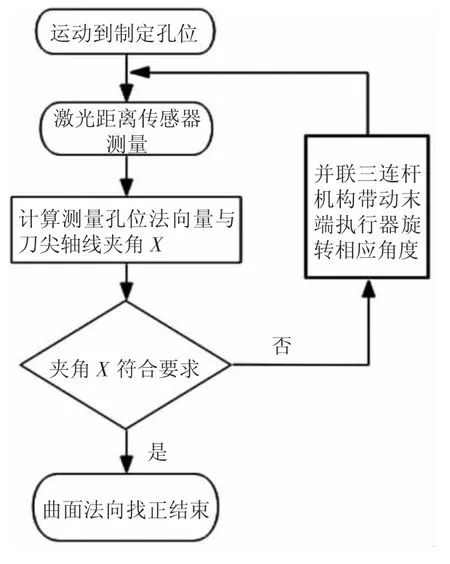

其次,利用五坐标制孔机末端执行器照相测量系统[10]获取孔的实际位置信息,与制孔位置的理论数值作对比,修正装配及加工方向上的误差,结合实际修改孔位信息的理论值,作为优化修正。即将孔位法向矢量进行修正,防止制孔时因为刀具与曲面的垂直位置不一致而导致的制孔误差。孔位法向矢量误差修正时,激光测距系统的工作原理为:五坐标自动制孔设备末端执行器上具有照相测量系统和激光测距传感器。通过发射接收激光的距离来感知刀尖位置与孔位的法向矢量偏差。设X、Y、Z为激光测距传感器发出形成的光点[11],三角形XYZ为一确定平面。因为平面由光点建立,极其微小,所以用三角形平面的法向矢量代替P点制孔位置的法向矢量,如图7所示。通过离线编程可实现法向矢量的自动找正,若法向矢量满足要求,则程序找正结束,若刀尖与孔位平面夹角垂直度不满足要求,则末端执行器旋转再次测量,直到满足要求,如图8所示。

5 结语

本文面向垂尾壁板自动钻孔的离线编程系统模块进行规划。首先对离线编程系统结构作介绍,该系统包括人机交互和对产品加工的离线编程与仿真功能。对五坐标自动制孔设备结构进行介绍。通过实例验证垂尾壁板的五坐标自动制孔设备离线编程模块规划及制孔误差分析。对五坐标制孔设备相对于垂尾产品的工作坐标系的建立和制孔位置误差进行了分析和优化。对制孔的法矢量理论和实际的一致性进行实验分析,作出调整总结。对技术难点进行分析总结,为今后面向自动化加工设备的离线编程系统的研制提供了一定的借鉴。

图7 曲面法向检测原理

图8 壁板法向找正流程图