Mo-0.2%La2O3合金烧结致密性研究

2021-03-19陈杉杉

陈杉杉

(厦门金鹭特种合金有限公司 福建 厦门 361000)

0 引 言

难熔金属钼制品具有优异的高温性能,广泛的应用于发热元件、结构支架、热屏障等高温功能部件的制备。钼制品能够在高温下保持高强度和韧性,依赖于钼金属高熔点的先天优势,但当温度达到800~1 100 ℃,纯钼制品开始出现再结晶现象[1],纤维组织在晶界驱动力作用下合并长大,韧性、强度急剧下降,制品的使用寿命受到极大的影响。

为了改善钼制品的塑脆性能[2],通常采用金属元素固溶强化和第二相弥散强化的方式[3]。固溶强化元素主要有Ti、W、Re、Hf、Fe等,第二相弥散强化主要有Si、Al、K氧化物掺杂和稀土氧化物掺杂,TZM、MHC合金属于碳化物弥散强化[4]。金属固溶强化和第二相弥散强化均对钼合金的强度有积极的影响,而稀土氧化物掺杂一方面能够起到晶界净化的作用,另一方面强化晶界钉扎作用,产生晶内缺陷,以阻止晶界滑移[5],可显著提高钼制品的再结晶温度、常温强度和韧性。

稀土La2O3具有2 300 ℃的熔点,在稀土氧化物La2O3、Sm2O3、Nd2O3、Gd2O3和Y2O3掺杂中,金属钼抗下垂性能和抗拉性能均以La2O3最优[6]。稀土La2O3的掺杂效果与掺杂方式、掺杂含量均有密切关系,液液(L-L)、液固(L-S)和固固(S-S)掺杂相比,由于L-L掺杂处于原子级别的混合[7],氧化镧分布最均匀,钼合金抗拉性能最优[8]。文献[9-10]通过固固掺杂,对比不同镧含量钼合金的屈服强度,证实了镧含量和氧化镧颗粒的大小对该材料的屈服强度具有重大影响;采用纳米结构氧化镧进行S-L掺杂[11],同样能够得到良好的力学性能。掺杂含量和掺杂方式对掺杂钼合金性能影响的研究表明[12],氧化镧对纯钼的塑脆性能改善有积极作用,这种产品已在工业上大规模的应用。

工业上,为了平衡掺杂钼制品成本和钼镧粉末均匀性之间矛盾,大多采用S-L掺杂,这种掺杂方式与S-S掺杂均属于传统的掺杂方式,属于成熟的工艺技术。实际生产过程关注更为细节的区别,对于S-L掺杂而言,掺杂工艺不同将会影响到烧结坯的质量,这种区别表现为烧结坯的密度和晶粒度差异。本文以Mo-wt%La2O3为研究对象,在不同温度和不同保温时间下,对比了两种S-L掺杂工艺制备的掺杂钼合金烧结坯的密度变化和断口形貌变化,分析了掺镧工艺对掺镧钼合金烧结致密性的影响。

1 实验方法

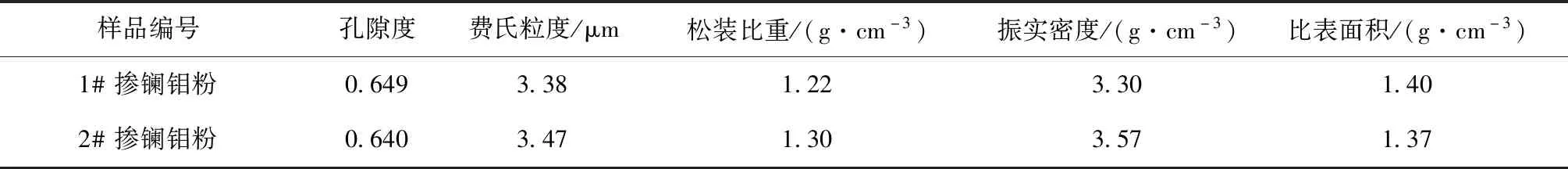

制备两种掺杂钼粉:1#Mo-0.2%La2O3粉是将MoO2掺入一定比例的液体La(NO3)3,再混合MoO2,经过还原,得到掺镧钼粉;2#Mo-0.2%La2O3粉是将MoO2掺入一定比例的液体La(NO3)3,经过还原后,再与定量的金属纯钼粉混成掺镧钼粉。两种掺镧钼粉的物理性能见表1。

表1 两种掺镧钼粉的物理性能

将掺镧钼粉通过冷等静压压制,压力为180 MPa,坯条直径φ27 mm,单重2.5 kg。将所有坯条集中放入中频烧结炉内烧结到1 100 ℃,确保所有坯条初始状态尽可能保持一致,坯条密度大约在6.65~6.80 g/cm3。再分批次将坯条分别在中频感应炉中,在1 400 ℃、1 600 ℃和1 700 ℃保温1 h、2 h、4 h和6 h,根据物料密度状态在1 550 ℃和1 650 ℃补充实验。实验所得坯条,采用TESCAN VEGA3扫描电镜分析烧结坯的断口形貌,采用封蜡的方法,根据排水法测定烧结坯条的密度。

2 实验结果和分析

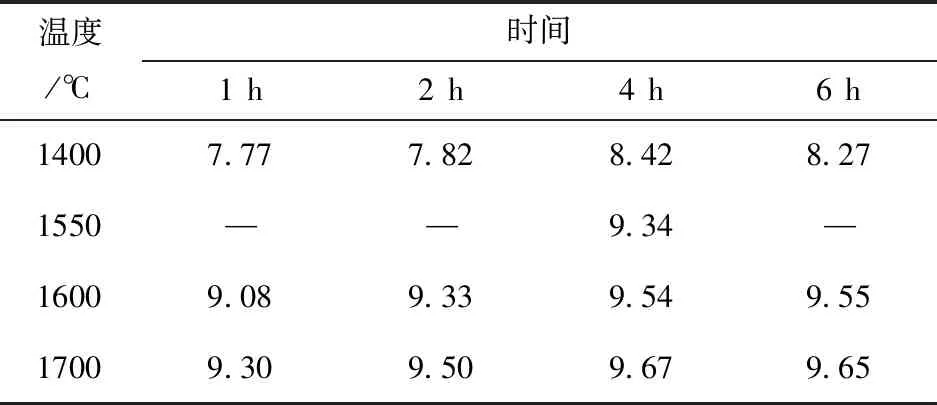

1#坯条密度随烧结温度和时间的变化见表2和图1。由表2可见,随着烧结温度提高和保温时间延长,Mo-0.2%La2O3烧结的密度持续增加。原始坯条的密度在6.65~6.80 g/cm3之间,1#坯条在1 400 ℃、1 600 ℃和1 700 ℃下保温时间1 h,坯条密度分别为7.77 g/cm3、9.08 g/cm3和9.30 g/cm3,说明温度越高致密化进程越快;保温时间对坯条密度影响较小,保温时间超过4 h,坯条密度基本保持不变。因此,温度是Mo-0.2%La2O3致密化进程的首要条件,在1 400~1 700 ℃不同保温时间下,4 h保温时间坯条密度基本达到最大值。

表2 1#坯条密度 g/cm3

图1 1#坯条密度变化趋势

由图1可见, 1#坯条密度变化存在明显的“台阶”,当烧结超过1 600 ℃时,致密化进程减慢,说明坯条内部孔洞开始闭合,孔洞缓慢闭合,导致密度上升速率大幅度下降。

图2为1#坯条在不同烧结温度下的断口电镜照片,由图2可见,坯条在1 400 ℃保温4 h时晶粒已经开始合并长大,但这时孔洞依然联通,对致密化过程影响不大;1 550 ℃保温4 h时,具有“珊瑚状”较大致密体出现,寸尺大约50 μm左右,此状态下孔洞闭合缓慢;1 600 ℃坯条保温4 h时,带有孔洞的致密体形成;1 700 ℃坯条保温4 h时,出现大量的300 μm粗大烧结体,烧结体内部存在大量完全封闭的气孔,此时气孔已经难以向外扩散,烧结坯密度不再升高,这种300 μm粗大烧结体目视为银白色亮斑。从烧结坯形貌分析,影响密度变化的因素主要是在致密化过程中,粗大烧结体形成温度和时间,其决定了密度上升速率的快慢,当出现粗大烧结体为银白色亮斑时,密度基本达到最大值。

图2 保温4 h 1#坯条断口电镜照片

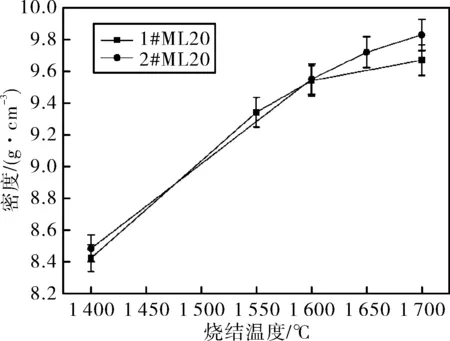

2#坯条在不同温度下保温4 h的密度变化见表3,1 400 ℃、1 600 ℃密度值与1#坯条一致,1 700 ℃时密度值达到9.83 g/cm3。

表3 2#坯条密度(保温4 h)

图3为1#和2#坯条密度变化对比图,1 600 ℃时以下两种坯条密度基本一致,1 600 ℃以上2#坯条密度快速持续上升。根据1#坯条的分析,这种现象是由于这两种坯条生成银白色亮斑粗大烧结体的温度和时间不同导致。

图3 保温4 h下1#和2#坯条密度对比

图4为2#坯条在不同烧结温度下保温4 h的断面电镜照片。2#坯条在1 650 ℃保温4 h,形成少量银白色亮斑粗大烧结体,但是尺寸较小,大约50 μm左右;1 700 ℃保温4 h,银白色亮斑粗大烧结体数量增加,尺寸大约50~100 μm左右,但烧结体内部孔洞数量较少。因此,对于钼镧坯条,产生银白色亮斑粗大烧结体尺寸越大,内部孔洞越多,宏观上坯条的密度越低。

图4 保温4 h 2#坯条断面电镜照片

从上述分析来看,Mo-0.2%La2O3合金烧结致密性化过程具有以下特点:1600 ℃以下烧结初期,金属氧化物La2O3与其他氧化物类似,具有阻止晶粒合并长大的作用。金属钼晶界存在La2O3颗粒,晶粒合并长大必须兼并La2O3异相颗粒,使得所需晶界迁移能量增大,阻碍晶粒长大,此时La2O3具有细化晶粒的作用。尽管1#、2#坯条Mo-0.2%La2O3的掺杂工艺不同,1#和2#坯条密度在低温状态下,致密化进程和微观形貌变化一致;但当温度高于1 600 ℃,La2O3异相颗粒逐渐失去对晶界融合的阻碍作用,可是形成了La2Mo3O12固溶体过渡层,这种固溶体也在钼粉还原过程中少量存在[13],该层连接钼基体和氧化镧界面,在温度的作用下晶界合并,组织迅速长大。当温度大于1 600 ℃,1#和2#坯条致密化出现差异,1#坯条大晶在1 700 ℃ 4 h爆发式产生,说明当烧结驱动力超过La2O3晶界阻碍的能量后,产生严重的异常长大;2#坯条致密化在1 700 ℃4 h也会大量产生,但组织尺寸较小。因此,掺镧钼中La2O3在超过1 700 ℃中频烧结时,失去组织细化的作用,此时1#钼坯晶粒度大约50~150个/mm2,2#钼坯晶粒度大约200~500个/mm2。晶粒度的差异也说明两种掺杂工艺制备的坯条最终密度会产生差异,1#密度最大9.55 g/cm3左右,2#坯条密度可达到9.85 g/cm3左右。值得注意的是2#掺杂工序制备的烧结坯表观现象,比较接近纯钼坯[14],在1 600 ℃以上仍能保持一定的密度增长速度。

两种掺杂工艺制备的钼镧坯条密度上的差异,主要原因是银白色亮斑粗大烧结体的生长尺寸和出现温度。银白色亮斑粗大烧结体尺寸越小,出现的温度越高,坯条的密度越高。因此,除了Mo-La2O3合金粉末粒度、镧含量影响坯条的密度[15],掺杂工艺也会影响坯条的密度,应根据不同工艺条件,在Mo-La2O3合金生成银白色亮斑粗大烧结体温度前,确保足够的保温时间,Mo-La2O3坯条密度才能达到最大值。

3 结 论

(1)Mo-La2O3合金在1 650~1 700 ℃产生银白色亮斑粗大烧结体,当银白色亮斑粗大烧结体生成时,内部气孔闭合,坯条密度达到最大值。

(2)不同的掺镧工艺将影响银白色亮斑粗大烧结体生成温度和时间,掺镧钼粉和金属纯钼粉混合工艺下,烧结坯的银白色亮斑粗大烧结体出现温度高,坯条密度高。

(3)Mo-La2O3合金烧结时,根据银白色亮斑粗大烧结体出现的温度,即在1 650~1 700 ℃以下确保够的保温时间,坯条密度能够达到最大值。