一种基于VITA标准的穿通液冷模块的设计

2021-03-19陈旭

陈旭

(中国电子科技集团公司第十研究所,成都 610036)

引言

VITA标准模块最早是由以Motorola公司为首的几家公司于1981年推出的一种支持多处理器计算机系统的通用模块背板架构标准。它结合了Motorola的 VERSA 总线和欧卡模块机械规范, 定义了标准的印制电路板尺寸, 并带有标准的连接器接口用于连接PWB和背板, 每块VME背板根据需要可有2~21个插槽, 每个模块通过插槽与背板连接, 模块之间的数据交换通过背板完成[1]。

随着功能模块的耗散功率越来越大,模块的功耗由几十瓦到上百瓦,强迫风冷机架越来越不能解决机架中功能模块的散热问题。而更大的功耗,则往往需要采用液冷机架才能满足模块的散热。机载综合液冷机架将各种功能模块高度集成,将其结构形式规范化,统一机械安装接口、电气结构和液冷接口,这样对实现机载设备模块的三化具有极其重要的意义。

1 设计要求

模块设计要求主要包括:

1)模块满足VITA标准的结构形式;

2)模块在正常供液条件下(稳态),能持续正常工作;

3)模块在应急工作状态下(断液),能持续工作15 min以上。

2 模块结构设计

2.1 模块外形尺寸

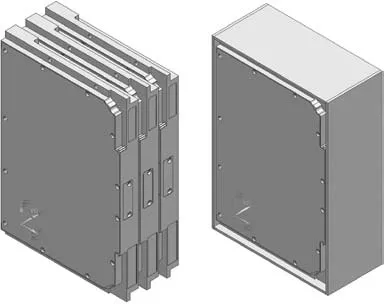

基于Vita标准的模块基本尺寸为:160 mm(长)×233.4 mm(宽)×X mm(厚),模块的厚度通常可以是20 mm、24 mm、30 mm等规格,如图1所示为一个30 mm厚的模块。

2.2 模块组成

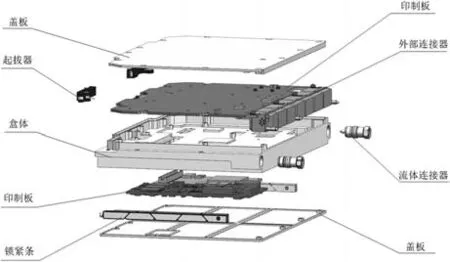

基于VITA标准的穿通液冷模块的组成如图2所示,主要包括起拔器、锁紧条、对外连接器、流体连接器、印制板和模块结构件。

3 散热设计

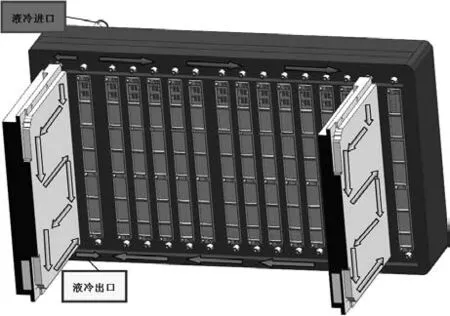

模块所在的机架中,几个主要发热模块功耗达到100 W甚至150 W,散热量巨大,根据过往的工程经验,此类模块需采用穿通液冷方式进行散热[2]。机架将来自液冷循环系统的冷却工作介质直接通入LRM模块冷板,模块内部元器件产生的热量由模块冷板通过传导方式实现热交换,由冷却工作介质将热量带走,如图3所示。

模块内部传热结构基本相同。对于多数芯片,模块采用冷板上加凸台的导热方式,缩短热路通径,同时降低扩散热阻,使得多数热量从冷板路径散出,减少传热温差,降低芯片温度。

在使用凸台导热时,突台顶部均设置了0.5~2 mm不等的导热衬垫,以消除接触间隙,减少接触热阻。其在30~40 %左右的压缩量下,接触热阻控制在1e-4~5e-4( m2.K/W)左右。

4 热仿真

4.1 仿真条件

机架采用冷却液为65号防冻冷却液,环境温度考虑最高工作温度70 ℃,冷却液入口温度为40 ℃,工作压力1.2 MPa,耐压要求为1.8 MPa。为保证机架内模块流量匹配,对模块的流阻要求如下:

常温(20±5)℃流量为1 LPM(升/分钟)时,流阻范围1.5 bar±30 %。(包含液冷接头),模块供液温度40 ℃,流量 0.3 L/min。

4.2 某典型信号模块热仿真

以某典型信号模块为例,其基本穿通液冷通道如图4所示。

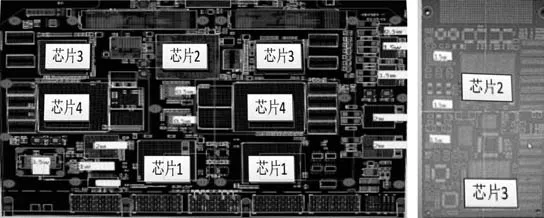

仿真计算时,为了模拟实际状况,将该模块和其左右两个模块一起进行计算,并添加上下机架和前后面板,模块间距3 mm,如图5所示。

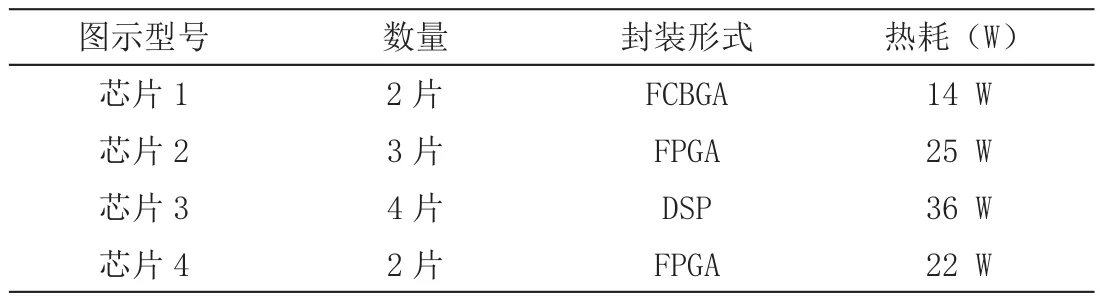

信号模块的各主要器件热物理参数如表1所示,信号模块主要包含载板和子卡,载板和子卡上的其他发热器件热物性参数在此不列出,热详细耗分布情况如图6所示,(总热耗为117 W)。信号处理模块一侧为数据模块,另一侧为主控模块。冷却液流量:0.3 L/min。

图1 模块外形尺寸

图2 模块组成

图3 冷却液循环路径图

图4 模块液冷通道示意图

载板:数量1张,热功耗为68 W,图6左所示;子卡:数量2张,单板热功耗为24.5 W,总功耗为49 W,如图6右所示。

为了得到断液15 min时的结果,将模块分为两个部分进行仿真:第一,在有液冷的条件下进行稳态仿真(使用65#防冻液进行冷却,流量:0.3 L/min,供液温度40 ℃);第二,载板上的芯片3,芯片4关闭,其余器件工作正常,相邻的数据模块热耗变为20 W,主控模块热耗变为40 W。并保持环境温度等边界条件不变,冷却液停止流动,并以第一步的稳态仿真结果作为初始条件进行物理时长为15 min的瞬态仿真。

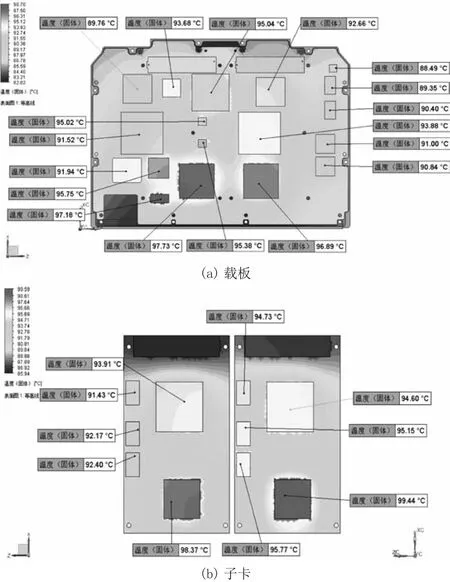

4.2.1 稳态仿真结果

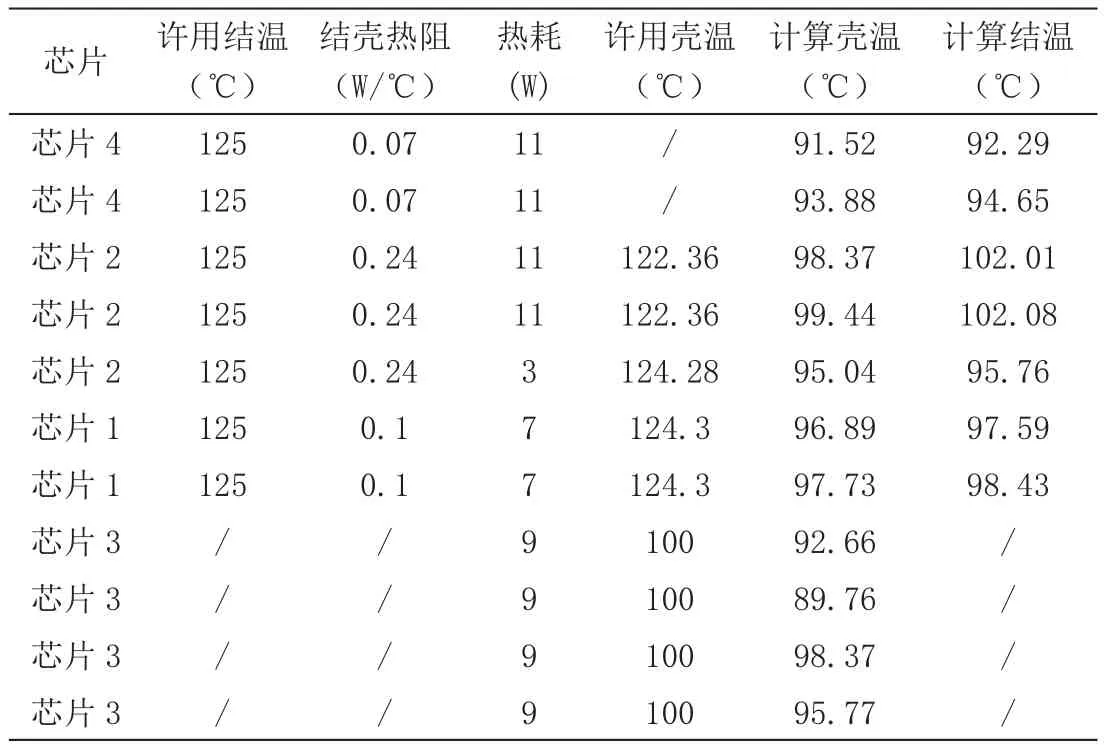

稳态仿真结果如图7所示。通过仿真结果并计算可以看到,所有已知热物理参数的器件其计算结温都在许用值以内。

TJ(结温)=Tc(壳温)+Q(热耗)×θJc(结壳热阻)[3]

图5 整体仿真模型

表1 各主要器件热物理参数

图6 载板和子卡热耗分布

图7 稳态仿真结果

4.2.2瞬态仿真结果

900 s时刻的温度云图如图8所示。

各主要器件壳温随时间变化曲线如图9所示。

表2 各器件结温分析

图8 900 s时刻主要器件温度云图

图9 各主要器件壳温随时间变化曲线

900 s时刻的结温分析如表3所示。主要发热器件芯片1、芯片2、芯片3和芯片4等均低于许用温度,但部分器件(如子卡上的芯片3)温度非常接近于许用值,但有一定风险。

4.3 仿真结论

该模块在已知的器件资料范围内,考虑最高环境工作温度70 ℃,稳态工作、供液温度40 ℃时器件结温的计算结果均在其许用值以内,满足热设计的要求。

而在已知的器件资料范围内,900 s时器件结温的计算结果均在其许用值以内,但是部分器件的计算值非常接近于许用值,有一定的超温风险。

5 结语

全穿通式液冷冷却的方式,可以有效解决高热耗模块的散热问题,本文通过设计和仿真,对VITA标准的高热耗模块的散热进行了验证。但机架中每一个模块的冷却液流量如何精确分配,以及穿通液冷的机架和模块的可靠性问题等,均有待进一步研究提升。

表3 900 s时刻结温分析