一种排水沟挖掘装置的研制

2021-03-19宋晓阳高春雷何国华

宋晓阳 高春雷 何国华

(中国铁道科学研究院集团有限公司铁道建筑研究所,北京 100081)

有砟轨道清筛作业主要依靠道砟清筛机完成。我国铁路桥梁在两片梁之间设有防水盖板,此盖板即为清筛机挖掘导槽最低面,从桥梁排水沟底部至防水盖板之间的垂直距离即为清筛机无法清理的道砟厚度。目前桥梁排水沟挖掘主要依靠人工作业,施工环境和挖掘效果差,安全保障困难[1-2]。为此,本文针对SQS300 桥隧清筛机,通过理论计算、方案设计确定挖掘装置相关参数与结构形式,并通过现场试验验证其作业效果。

1 排水沟挖掘装置总体设计

1.1 排水沟挖掘装置结构设计

该装置由挖掘轮、链轮传动装置、马达、横移机构、超高调整油缸、电气控制盒等组成,如图1 所示。挖掘轮有6 个扒齿,挖掘轮与马达安装于链轮传动装置上,马达通过链轮传动装置驱动挖掘轮旋转。

链轮传动装置上端铰接于横移机构下端,通过提升油缸与摆动油缸连接,可实现挖掘装置90°旋转。

横移机构通过横移油缸可以在收车位至工作位之间任意位置移动。超高调整油缸上端连接车架,下端连接横移机构,可以在不同超高工况下挖掘。

图1 排水沟挖掘装置组成示意

电气控制盒(图2)上设有超高指示灯,可显示双侧装置超高状态。提升油缸设有浮动位开关,可使装置依靠自重挖掘。超高调整油缸设有自动调平开关,可通过调平传感器自动调平。

图2 电气控制盒

1.2 挖掘装置驱动功率计算

排水沟挖掘装置扒松道砟需要克服的挖掘阻力W包括切削道砟阻力W1,枕底段道砟与道砟间的摩擦阻力W2、枕底段道砟与挖掘轮扒齿间的滑动摩擦阻力W3。3个阻力的单位均为N。

W1的计算公式为

式中:Kc为道砟的挖掘阻力系数,一般道床取0.29~0.39 N/mm2,翻浆冒泥道床取0.59~0.69 N/mm2,板结严重道床取0.69~0.88 N/mm2;A为扒齿运动方向扒松的道砟面积,mm2;h为每个扒齿扒松的道砟高度,mm;S为每个扒齿切入深度,mm;Z1为在枕底段同时工作的扒齿数。

计算可得W1=6 292.8 N。

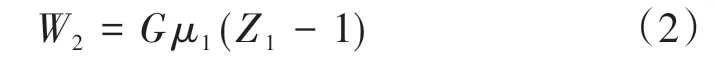

W2的计算公式为

式中:G为扒齿间道砟重量,以充满2 个扒齿间的空间计;μ1为道砟与道砟间的摩擦因数。

计算可得W2=94.78 N。

W3的计算公式为

式中:μ2为道砟与钢材之间的摩擦因数,对于碎石道砟一般取0.5[3];β为扒齿面与垂直方向的夹角,取36°[4]。

计算可得W3=2.3 N。

挖掘驱动力Pw需要克服W,即Pw>W。驱动功率Nw的计算公式为

式中:Vw为挖掘轮线速度,取2.4 m/s;η为机械传动效率,一般为0.86~0.92[5],本文取0.90。

计算可得Nw=17.04 kW。

1.3 挖掘装置相关部件选型

排水沟挖掘装置的横移机构采用Q345 钢板拼焊而成,链轮传动装置与挖掘轮由铸钢铸造成型。下面对马达与油缸进行选型计算。

1)马达选型

由式(4)可知排水沟挖掘装置所需的驱动功率Nw为17.04 kW,据此选取350 马达:排量350 mL/r,额定压力27.5 MPa,额定转速660 r/min。排水沟挖掘装置所需克服的阻力为6.4 kN,挖掘轮直径取800 mm,则挖掘轮输入扭矩为2 560 N·m。SQS300桥隧清筛机液压系统提供的油压为25 MPa,流量为120 L/min,此时马达扭矩为1 300 N·m,链轮传动装置转速比为1∶2,则马达经链轮传动装置提供给挖掘轮的扭矩为2 600 N·m,大于挖掘轮输入扭矩2 560 N·m,满足要求。

2)油缸选型

横移机构实测阻力为26 700 N,横移行程为415 mm。横移油缸选取63/32-450 油缸,额定压力为16 MPa,最大推力为49 880 N,最大拉力为37 010 N。

链轮传动装置通过提升油缸、摆动油缸绕固定轴旋转,满足排水沟挖掘装置工作、收车要求。实测提升阻力约32 540 N,提升行程为185 mm,提升油缸、摆动油缸均选取63/32-200 型油缸。排水沟挖掘装置与车架为两点支撑,其中一点为转轴,另一点为超高调整油缸。实测超高调整油缸阻力为46 820 N,超高行程为150 mm。超高调整油缸选取80/40-120双油缸。

2 排水沟挖掘装置工作原理

排水沟挖掘装置采用液压驱动,依靠换向阀、溢流阀、平衡阀、电磁阀等实现装置的各种动作。挖掘过程中须进行浮动与保压控制、超高调平控制以及双侧马达控制等。

2.1 浮动与保压控制

排水沟挖掘装置摆动油缸、超高调整油缸均设有平衡阀,以实现静止状态保压功能。

该装置处于工作位时,若提升油缸保持恒压则该装置遇到道床板结严重时容易卡滞,甚至将清筛机顶起侧翻,因此采用提升油缸浮动的方式通过挖掘轮扒松道砟。提升油缸浮动与保压原理如图3 所示。DT1—DT4为电磁铁。

图3 提升油缸浮动与保压原理

排水沟挖掘装置工作时提升油缸的浮动功能通过电磁换向阀得电使提升油缸进出油口接通来实现。

排水沟挖掘装置处于收车位时提升油缸将链轮传动装置收起,由于电磁换向阀的内泄使得提升油缸在链轮传动装置自重作用下缓慢下降,难以保压。由于球阀有极好的密封性能,因此在提升油缸有杆腔侧加装常闭式二位二通电磁球阀,其在排水沟挖掘装置工作时得电、收车时失电,实现提升油缸的保压功能。

2.2 超高调平控制

由于铁路线路存在超高,因而须设置超高调整油缸确保在超高工况下正常工作。超高调平控制系统由2 个超高调整油缸和1 个调平传感器组成,如图4所示。

图4 调平传感器与超高调整油缸

在挖掘装置横移机构上安装调平传感器,通过电气控制可实现任意超高状态下油缸自动调平。

超高调平时间与油缸速度相关,同时受调平传感器灵敏度影响,因此在调平传感器可识别范围内提高油缸速度可以缩短超高调平时间。

2.3 双侧马达控制

SQS300 桥隧清筛机左右两侧排水沟挖掘装置马达由一台泵控制,采用同步马达实现分流,避免双侧挖掘装置同时工作时载荷不均造成马达流量分配不均。双侧马达控制原理如图5所示。

图5 双侧马达控制原理

仅有左侧马达工作时,电磁换向阀1和电磁球阀1得电,电磁换向阀2、电磁球阀2和3失电;仅有右侧马达工作时,电磁换向阀2 和电磁球阀2 得电,电磁换向阀1、电磁球阀1和3失电。

仅单侧马达工作时电磁球阀3 失电,此时电气控制盒发出电信号使得泵输出流量减半,同步马达输出的两路油液合流;双侧马达同时工作时电磁换向阀1,2与电磁球阀1,2,3同时得电,电气控制盒发出电信号使得泵满流量输出,此时同步马达输出的两路油液分别驱动左右两侧马达工作。

泵的排量由电比例阀控制,电气控制盒给定电流在330~820 mA 变化时泵的排量在0~350 cm3呈线性变化。

3 排水沟挖掘装置现场试验

3.1 站场试验

在成都工务大机段站场内做了排水沟挖掘装置超高调平时间试验、马达转速试验。

1)超高调平时间试验

将超高调整油缸分别上升或下降至极限位置,然后按下自动调平按钮,记录下相应的超高调平时间与油缸速度,见表1。

表1 超高调平时间试验结果

由表1可见:当超高调整油缸速度较快时(速度大于7 mm/s),调平传感器难以检测到平衡位置,调低油缸速度至低于5.5 mm/s 时,油缸可以自动调平,但速度降低时超高调平时间延长,因此超高调整油缸速度确定为5.5 mm/s。

2)马达转速试验

分别启动双侧马达,通过电气控制盒给电比例阀输入不同电流,记录马达转速,结果见表2。当给定电流在330~820 mA 变化时,理论上马达转速应在0~120 r/min呈线性变化。

表2 马达转速试验结果

由表2 可见:仅单侧马达工作时电气控制盒发出电信号使泵输出流量减半;双侧马达同时工作时电气控制盒发出电信号使泵满流量输出,且马达转速随给定电流基本呈线性变化。

3.2 现场试验

将SQS300 桥隧清筛机置于成昆线攀枝花站至迤资站区间的一座铁路桥梁上进行试验。2套挖掘装置同时工作(图6),挖掘马达转速调至80 r/min,提升油缸调节至浮动位,开始挖掘。

图6 排水沟挖掘装置现场试验

排水沟挖掘装置在清筛机挖掘之后,新砟回填之前挖掘,作业过程顺畅,可挖松排水沟区域道砟。之后再由人工辅助疏通排水孔。

4 结论

排水沟挖掘装置固定在SQS300 桥隧清筛机车架底部,通过横移、提升及摆动油缸将装置收起与放置在不同工作位。提升油缸设有浮动位开关可使装置依靠自重挖掘,避免道床板结严重时出现卡滞,而且超高调整油缸可自动调平以适应轨道不同超高工况。采用单泵驱动双侧马达,采用同步马达控制排水沟挖掘装置双侧马达流量分配均匀。经现场试验,该装置可以将桥梁两侧排水沟区域道砟挖松,恢复道床排水性能。