粉煤灰发泡陶瓷的制备及性能研究

2021-03-18周明凯柳剑锋葛雪祥栗振宇

周明凯,柳剑锋,葛雪祥,栗振宇

(武汉理工大学,硅酸盐建筑材料国家重点实验室,武汉 430070)

0 引 言

发泡陶瓷是一种无机非金属材料,是以陶瓷原矿、页岩、陶瓷工业废渣等无机材料为原料的高气孔率陶瓷材料,具有气孔率高、比表面积高、导热系数低、耐高温、耐腐蚀等优异性能[1]。目前,发泡陶瓷已被广泛应用在工业中,包括化工催化,热交换器,热、电、声音绝缘器材等[2]。但是随着我国工业的飞速发展,陶瓷原料的逐渐消耗,制备发泡陶瓷的原料也逐渐匮乏。一些学者研究采用工业废渣来替代陶瓷原料,如采用煤矸石、大理石尾矿、炉渣等来制备发泡陶瓷,其性能基本满足发泡陶瓷的性能标准[3-4]。

粉煤灰是煤炭燃烧时从锅炉中排放出来的细粉状残留物,是一种人工火山灰质材料[5]。粉煤灰细度较小,基本满足发泡陶瓷的细度要求,经高温灼烧,烧成收缩小,富含硅铝成分与陶瓷成分相近,且以玻璃态为主,软化温度低,有利于发泡;尽管塑性低,且含有一定的碳,但是对于粉料堆积而言,影响较小[6-8]。采用粉煤灰制备发泡陶瓷不仅解决了粉煤灰堆积的问题,而且缓解了日益匮乏的资源问题[9]。目前,已有学者采用粉煤灰来制备发泡陶瓷,但基本是以粉煤灰作为掺量的研究[10-12]。

本文以粉煤灰为主要原料,通过添加铬渣、碎玻璃和长石等辅助原料,采用高温熔体发泡法成功制备了发泡陶瓷保温材料。系统研究了铬渣掺量、碎玻璃掺量以及粉磨工艺对发泡陶瓷平均孔径、体积密度和抗压强度的影响,以期为利用固体废弃物制备高性能发泡陶瓷保温材料提供参考。

1 实 验

以山西省长治市某热电厂的粉煤灰作为主原料,使用前在105 ℃烘干24 h。以山西省某铬合金冶炼厂的铬渣为辅助原料,并使用长石和碎玻璃作为助熔型原料,各原料的化学组成见表1。试验前将各组原料破碎粉磨至全部通过180目(80 μm)标准筛,并按照原料组成,通过配料计算,确定了以粉煤灰掺量70%,长石掺量为20%,碎玻璃掺量为10%的基础配方(编号A0),文中涉及掺量均为质量分数,原料和基础配方A0的化学组成如表1所示。

以SiC为发泡剂,发泡剂掺量为0.2%,按照m(原料) ∶m(球) ∶m(水)=1∶4∶0.7湿磨3 h,混匀后的料浆在烘箱中烘12 h,取出干磨0.5 h后,过60目(250 μm)筛制成坯料,在电阻炉中以1 200 ℃烧成发泡。试样经切割机切割成规则体积的块状试样,体积密度按照《多孔陶瓷性能测试方法》(GB/T 1966—1996)进行测量;以体式显微镜来观测试样孔径和孔分布,并随机统计200个气孔,计算试样的平均孔径和孔径标准差;抗压强度采用WAY-300全自动抗压抗折试验机对大小为40 mm×40 mm×40 mm的试样进行测量;粉料的比表面积采用勃氏法比表面积分析仪进行测量。

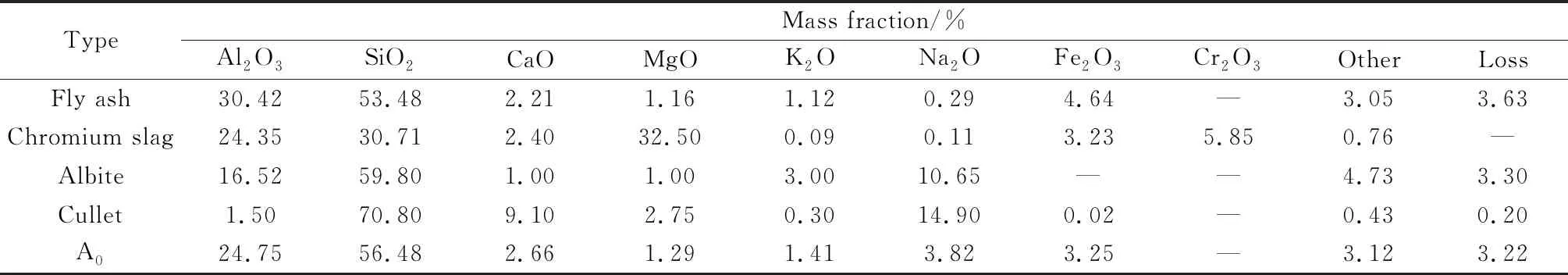

表1 矿物原料和基体配方主要化学组成

2 结果与讨论

2.1 铬渣对发泡陶瓷的影响

以配方A0(m(粉煤灰) ∶m(铬渣) ∶m(长石) ∶m(碎玻璃)=70 ∶0 ∶20 ∶10)为基础配方,使用铬渣取代粉煤灰,设计掺量依次为5%、10%、15%、20%、25%、30%、40%的7组配方,分别编号A1~A7,烧成试样的发泡效果与孔结构见表2。

表2 A系列烧成试样的发泡效果与孔结构

从表2中可以看出,试样的平均孔径和孔径标准差都随铬渣掺量的增加呈现先降低后增加的规律。孔径标准差反映了试样中形成气孔的均匀性,其与平均孔径共同反映了试样的孔结构。在铬渣掺量为5%时,试样的平均孔径为0.77 mm,孔径标准差为0.227 mm2,发泡不均匀;当铬渣掺量在20%时,试样的平均孔径达到最小,为0.56 mm,孔径标准差也达到最小值0.104 mm2,此时试样气孔的均匀性最优;而在铬渣掺量为40%时,试样的平均孔径达到了1.35 mm,孔径标准差也达到了0.382 mm2,试样中出现了极大孔。出现这种现象的原因是粉煤灰中MgO含量较少,在高温时液相量不足,而高温阶段充足的液相量是气孔形成与均匀生长的关键,若SiC分解形成气体时,坯体液相生成量不足,小气孔生长过程中难以被充足液相包裹,则小气孔并聚形成不规则的大孔;随着铬渣掺量的增加,MgO等碱土金属的含量增加,在硅酸盐材料中,MgO是典型的网络改变体,可以通过断开硅氧四面体的Si-O键形成非桥氧来破坏硅酸盐结构的连续性,降低其聚合度,从而降低烧成温度并增加液相量,同时,Mg2+的增加会导致液相的表面张力增加,气孔不易长大,有助于坯体均匀发泡[13];继续用铬渣取代粉煤灰,MgO过量,导致液相的粘度显著下降,气泡膨胀需要克服的阻力降低,部分小气孔逐渐长大或并聚,形成大气孔,使气泡平均孔径显著增大,且孔径均匀性降低。

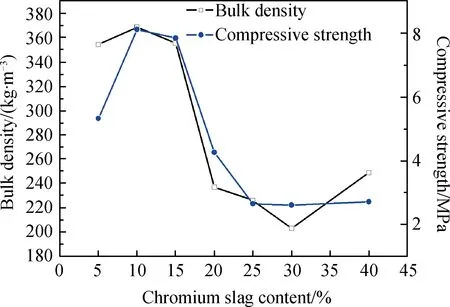

图1 不同铬渣掺量发泡陶瓷的体积密度与抗压强度

图1显示了不同铬渣掺量发泡陶瓷的体积密度与抗压强度。由图1可知,试样的体积密度和抗压强度随着铬渣掺量的增加呈现相同的规律,都是先增加后减小再小幅度增加的变化趋势。试样的体积密度和抗压强度均在铬渣掺量为10%时达到最大,分别为 368.54 kg/m3和8.11 MPa。根据多孔材料抗压强度公式,发泡陶瓷的抗压强度与体积密度呈正相关关系[14]。因此,随着铬渣掺量的增加,发泡阶段液相形成量增大,气孔形成阻力降低,体积密度减小且使抗压强度降低。此外,抗压强度受孔结构的影响显著。在仅添加5%铬渣的发泡陶瓷中,其气孔均匀性较差,即使此试样的体积密度高达354.26 kg/m3,但其抗压强度显著偏低。相反,在铬渣掺量20%的试样中,气孔较为均匀,其抗压强度与体积密度的变化一致。同时,基体的晶相组成对发泡陶瓷基体强度仍有显著影响。在铬渣掺量大于30%时,高温液相量过量,基体中形成大量玻璃相,造成试样体积收缩,体积密度增加,抗压强度略有增加。

2.2 助熔型原料对发泡陶瓷的影响

将基础配方B0定为:m(粉煤灰) ∶m(铬渣) ∶m(长石) ∶m(碎玻璃)=60 ∶10 ∶30 ∶0,使用碎玻璃取代长石,设计掺量依次为5%、10%、15%、20%、25%、30%的6组配方,分别编号B1~B6。烧成试样的发泡效果和孔结构见表3。

表3 B系列烧成试样的发泡效果和孔结构

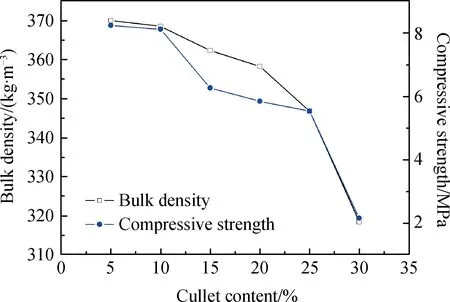

图2 不同碎玻璃掺量发泡陶瓷的体积密度与抗压强度

从表3中可以看出,平均孔径和孔径标准差都随碎玻璃掺量的增加而增加,当碎玻璃取代量增加到30%时,平均孔径由0.57 mm增加到1.37 mm,孔径标准差由0.104 mm2增加到0.354 mm2。这是由于碎玻璃中的MgO和Na2O的含量均高于长石,Na2O作为网络改变体,可显著降低发泡陶瓷坯体的发泡温度,并降低发泡阶段液相的粘度。因此,随着碎玻璃掺量的增加,液相的粘度下降,气泡膨胀需要克服的阻力降低,发泡陶瓷的平均孔径和孔径标准差逐渐增大。

图2显示了不同碎玻璃掺量发泡陶瓷的体积密度与抗压强度。由图2可知,在碎玻璃掺量小于10%时,随着碎玻璃掺量的增加,粉煤灰发泡陶瓷的体积密度和抗压强度变化较小。当碎玻璃掺量大于10%时,随着碎玻璃掺量的增加,粉煤灰发泡陶瓷的体积密度和抗压强度显著下降。这是由于在碎玻璃掺量较小时,碎玻璃掺量增加,会导致气孔的增大,降低发泡陶瓷的体积密度和抗压强度;但是由于碎玻璃掺量较小,对烧结温度影响较小,在高温烧结过程中,高含量的SiO2更容易形成结构稳定的莫来石晶相,会使发泡陶瓷的体积密度和抗压强度增加,因此总体而言,发泡陶瓷的体积密度和抗压强度的变化较小。继续增加碎玻璃掺量,碱土金属元素增加,铝元素含量急剧下降,发泡温度显著下降,液相的粘度和表面张力也随之下降,小气泡更容易膨胀长成大气泡,气孔壁也逐渐变薄,导致发泡陶瓷体积密度和抗压强度逐渐减小。因此,综合考虑废弃物的利用和发泡陶瓷的性能,在碎玻璃掺量为10%时,发泡陶瓷配方为最佳。

2.3 粉磨工艺对发泡陶瓷的影响

按m(粉煤灰) ∶m(铬渣) ∶m(长石) ∶m(碎玻璃)=60 ∶10 ∶20 ∶10配料,分别采用湿磨2 h、3 h、4 h和干磨2 h、3 h、4 h,烧结制度不变,该系列烧成试样的物理性能见表4。

表4 粉磨工艺系列烧成试样的物理性能

图3 不同粉磨工艺制备的发泡陶瓷的体积密度和抗压强度

图3显示了不同粉磨工艺制备的发泡陶瓷体积密度和抗压强度。由图3可知,相同的粉磨时间,湿磨试样的体积密度与抗压强度更大,气孔更均匀,平均孔径也更小。随着粉磨时间的增加,粉煤灰发泡陶瓷的体积密度和抗压强度也随之增加,气孔逐渐均匀,气孔的平均孔径逐渐减小。原因是湿磨以水为介质,能够加快粉料的分散与均匀混合,使粉料与球磨机的氧化铝球碰撞概率均等,易磨颗粒受到氧化铝球的挤压、碰撞作用,粉磨分散更充分,坯料的比表面积更大,烧成温度降低,且发泡剂均匀分散,使孔结构分布均匀,从而使试样的体积密度与抗压强度增加;而延长粉磨时间也能使粉磨分散更充分,从而使试样的平均孔径更小,气孔分布更均匀,体积密度与抗压强度更大。

表4为不同粉磨工艺制备试样的物理性能。对比湿磨3 h和干磨4 h的试样,可以发现,虽然后者粉末比表面积更大,但是后者的体积密度和抗压强度均小于前者;湿磨3 h的试样相比干磨4 h的试样,气孔均匀性更好。这说明湿磨工艺更适合发泡陶瓷的粉磨制度。由图3可以发现,湿磨4 h相比湿磨3 h,体积密度和抗压强度的增加幅度都不明显,因此从实际考虑,湿磨 3 h即可实现粉料的均匀分散,可作为发泡陶瓷制备适宜的粉磨制度。

图4 铬渣掺量为10%和20%的发泡陶瓷的XRD谱

2.4 XRD分析

对A系列中铬渣掺量为10%和20%的试样进行XRD分析,其XRD谱如图4所示。

从图4中可以发现,二者主要物相组成为镁铝尖晶石、镁铁尖晶石、中长石和莫来石等。但是,铬渣掺量为20%的试样中镁铝尖晶石相和镁铁尖晶石相更多,莫来石相生成量相对较少。这是由于随着铬渣掺量的提高,粉煤灰掺量的降低,试样中MgO的含量增加,液相增加,因此铬渣掺量为20%的试样中含有更多的镁铝尖晶石和镁铁尖晶石相。莫来石的强度和体积密度均高于镁铝尖晶石和镁铁尖晶石,这也与图1中的规律相符。

3 结 论

(1)粉煤灰发泡陶瓷的抗压强度受体积密度、晶相组成及孔结构的共同影响,当铬渣掺量为10%时,发泡陶瓷的最大体积密度为368.54 kg/m3,最大抗压强度为8.11 MPa。

(2)铬渣在粉煤灰发泡陶瓷中的掺加使体系中MgO含量增加,从而使发泡阶段液相量增加和气孔分布均匀,但是当铬渣掺量大于20%时,过高的MgO含量会引起孔结构的劣化,导致抗压强度降低。

(3)随着碎玻璃掺量的增加,碱土金属元素增加,导致发泡陶瓷的体积密度和抗压强度逐渐减小,但是在碎玻璃掺量小于10%时,由于SiO2更易形成莫来石等晶相,发泡陶瓷的体积密度和抗压强度变化较小。

(4)综合配方粉料的混合分散效果和节能降耗要求,湿磨3 h可作为制备粉煤灰发泡陶瓷适宜的粉磨制度。

(5)通过XRD分析,利用粉煤灰制备的发泡陶瓷,主要物相组成为镁铝尖晶石、镁铁尖晶石、中长石和莫来石等,莫来石的生成对提高发泡陶瓷的抗压强度有促进作用。