基于PLC和工业机器人的物料输送智能系统设计*

2021-03-18赖刘生

赖刘生

(广州南洋理工职业学院,广东 广州 510925)

0 引言

随着“中国制造2025”的提出,工业机器人因其空间姿态灵活、可重复编程、自动化程度高等优势,在喷涂、焊接、抛光磨削等高强度行业得到广泛应用[1]。在这些行业中,工厂对自动化生产线的稳定性、高效与易操作等提出了较高要求,但国内制造业生产线仍存在一些不足,比如输送系统自动化集成度不高、抗干扰性弱等[2]。

考虑PLC的稳定、灵活、抗干扰等特点[3-5],将PLC与工业机器人集成于物料运输系统。不同设备间可通过I/O、以太网等技术实现信息交互,在涉及少量信号交互下,选用I/O控制技术可节省额外通信成本,实现高性价比[6]。本文以物料搬运流水线为对象,对其上、下料工艺流程进行分析,设计一种基于汇川PLC与ABB工业机器人的物料输送智能系统,通过触摸屏与传感检测等技术,实现简易、高效的智能化运作。

1 控制要求

物料输送智能系统主要由物料传动系统、物料检测系统、电气控制系统、ABB工业机器人等4部分组成。系统完成物料的输送与搬运过程,其主要流程为:①单机启动后,系统开始运转;②盘型供料口检测有料后,物料被推送至传送带入料口;③皮带启动运转,将物料送至传送带末端;④传送带末端检测有料,皮带停运并等待机器人取料;⑤PLC向机器人发送到位信号,机器人依次对物料进行堆垛。

2 硬件设计

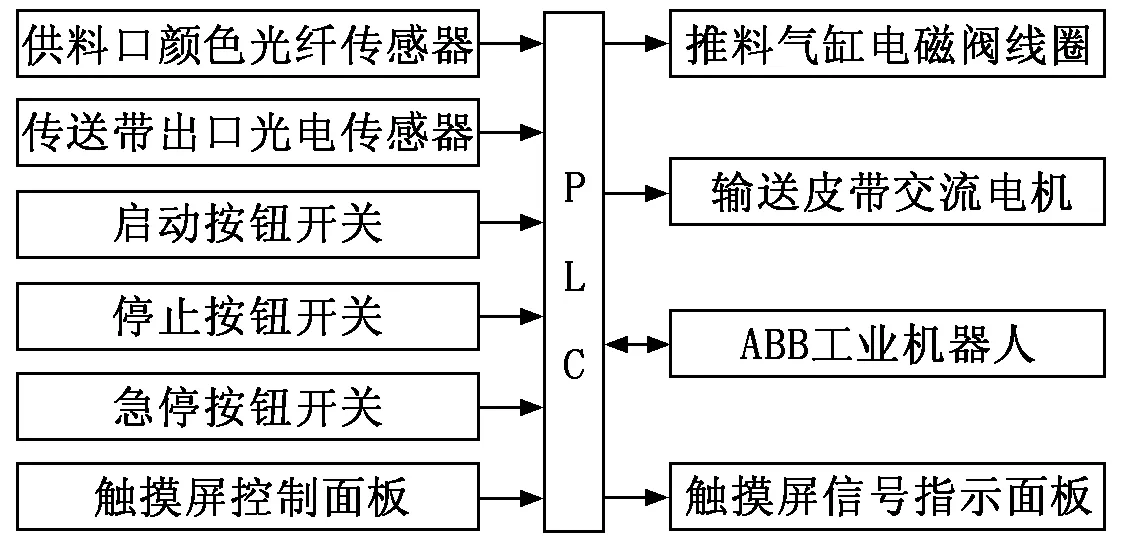

物料输送链系统硬件主要包括PLC、机器人、触摸屏、皮带电机、电磁阀线圈与传感器等,其系统硬件框图如图1所示。在整个控制系统中,以PLC和工业机器人为核心,采用触摸屏与传感检测技术,完成输入信号的采集,实现机器人的自动取料与下料。

图1 系统硬件结构框图

物料输送系统硬件选型如下:

(1) PLC控制器:采用汇川H2U-3624MR,系统中PLC输入连接的端口为21个,输出连接的端口为23个,输入、输出点数各为36个、24个,继电器输出,集成独立通讯口,性能与使用方法同三菱FX2N系列PLC类似,不过其性价比较高。

(2) 工业机器人:系统选用ABB公司的IRB120机器人本体、IRC5控制柜,其控制柜内部集成DeviceNet总线,它的位置控制技术、虚拟仿真与在线编程等是机器人协同与重复作业的重要保证。

(3) 触摸屏面板:采用昆仑通态TPC7062K 7寸触摸屏,可与汇川H2U-3624MR PLC通讯连接,实现对码垛搬运工艺状态量的显示与监控。

(4) 皮带交流电机:采用宇博公司的41K25GN-Y型25 W交流调速电机,用于驱动传送带传动,输出功率是25 W。

(5) 电磁阀组模块:采用亚德客的二位五通电磁阀,型号为4V210-08、4V310-10或4V410-15,可实现对双作用气缸的控制。

(6) 传感器检测模块:采用欧姆龙光纤传感器、光电传感器,型号分别是E3X-NA11、E3Z-D61,光纤传感器用于检测供料口的物料,光电传感器则用于检测传送带出料口的到位情况。

3 系统的软件设计

该系统的软件设计主要包括PLC程序设计、工业机器人程序设计,以汇川PLC程序为控制核心,ABB机器人程序与触摸屏配合完成整个控制流程。

3.1 PLC程序设计

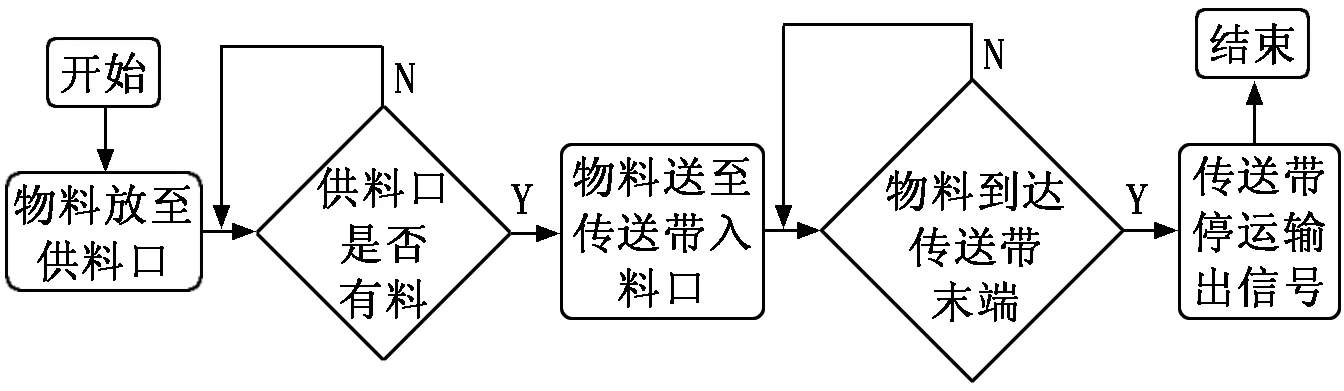

按系统控制的工艺流程,由汇川PLC编程软件AutoShop完成编程。当物料被放至供料口后,经电磁阀控制与电机驱动,将物料输送至皮带末端;当传感器检测到物料到达皮带末端后,传送带停运,并发送给机器人到位信号;当机器人收到物料的到位信号后进行取料动作。为了防止物料大量堆积,整个输送链的控制流程如图2所示。

图2 物料输送链控制流程图

3.2 工业机器人程序设计

根据控制要求,系统需实现对6个物料的搬运,并按规定的位置顺序放入指定的物料槽中。

3.2.1 物料放置与堆垛要求

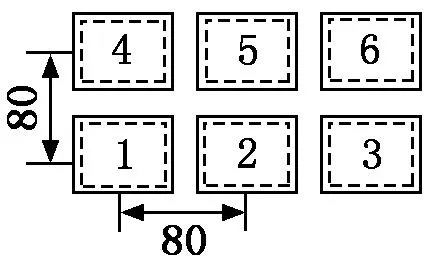

为了使物料稳固地放置于料槽中,物料之间需按一定的规律摆放,如图3所示。图3中的数字表示物料的摆放顺序,虚线框与实线框边框分别代表物料、落料槽,每个物料需放入实线框料槽中,且行、列距均保持80 mm。

图3 物料摆放平面示意图

3.2.2 机器人程序分析

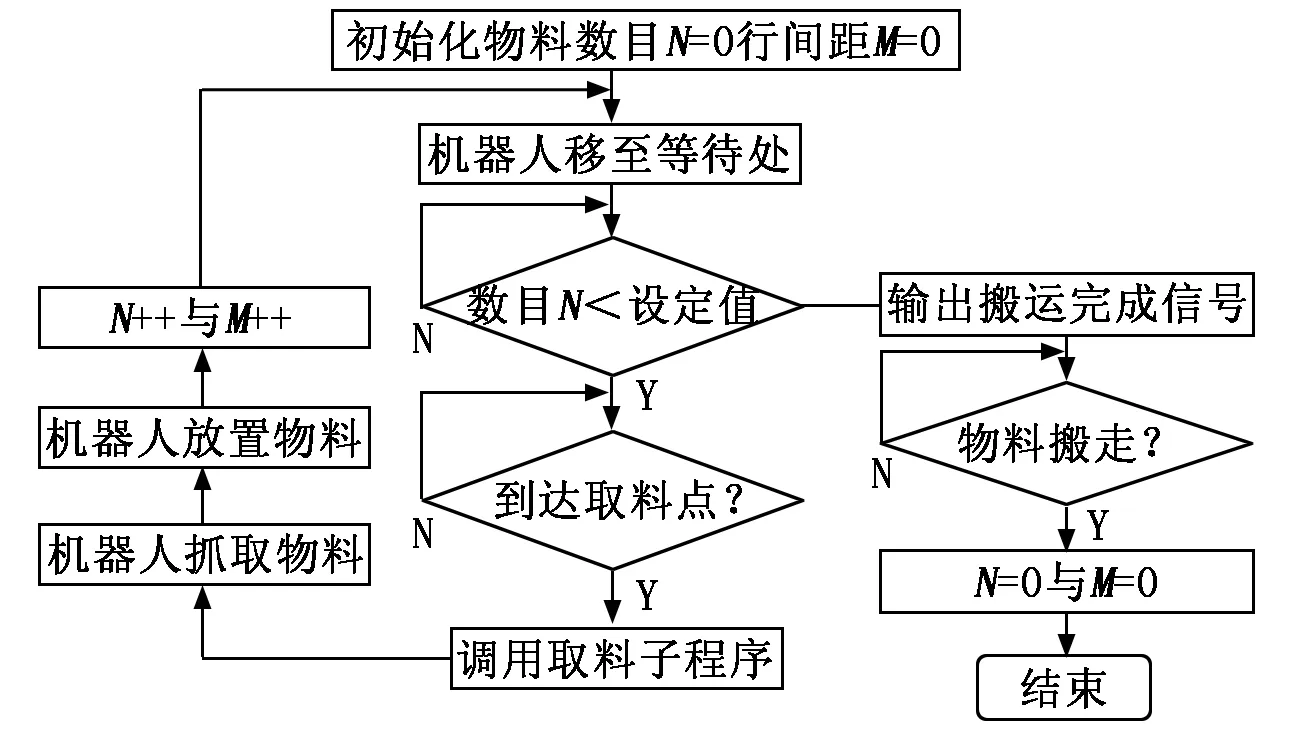

机器人手爪等待位置在取料点的正上方0.3 m处,当机器人收到物料到位信号,且物料数目N、行间距M小于设定值时,机器人开始执行搬运程序,即抓取物料,搬送至物料槽,返回至等待点。此时,物料数目加1,行间距变量加80。另外,当行间距变量大于80×2时,开始第2行的物料搬运。在完成所有物料的搬运后,机器人发送完成信号,等待物料的移走。物料放置数目与行间距变量清零,重新下一阶段搬运过程,具体流程如图4所示。

图4 机器人物料搬运流程图

3.2.3 机器人程序编制

机器人程序由主程序和子程序两大部分组成。主程序用于把控整体物料的搬运过程,初始化后主程序一直被循环执行。子程序包括初始化变量子程序、移至等待处子程序、取料子程序。初始化变量子程序是将行间距M、物料数目N变量赋0;移至等待处子程序是方便等待后续物料的到来;在调试取料子程序时,仅需示教第1个物料,其余可依据变量偏移所得。

3.3 触摸屏界面设计

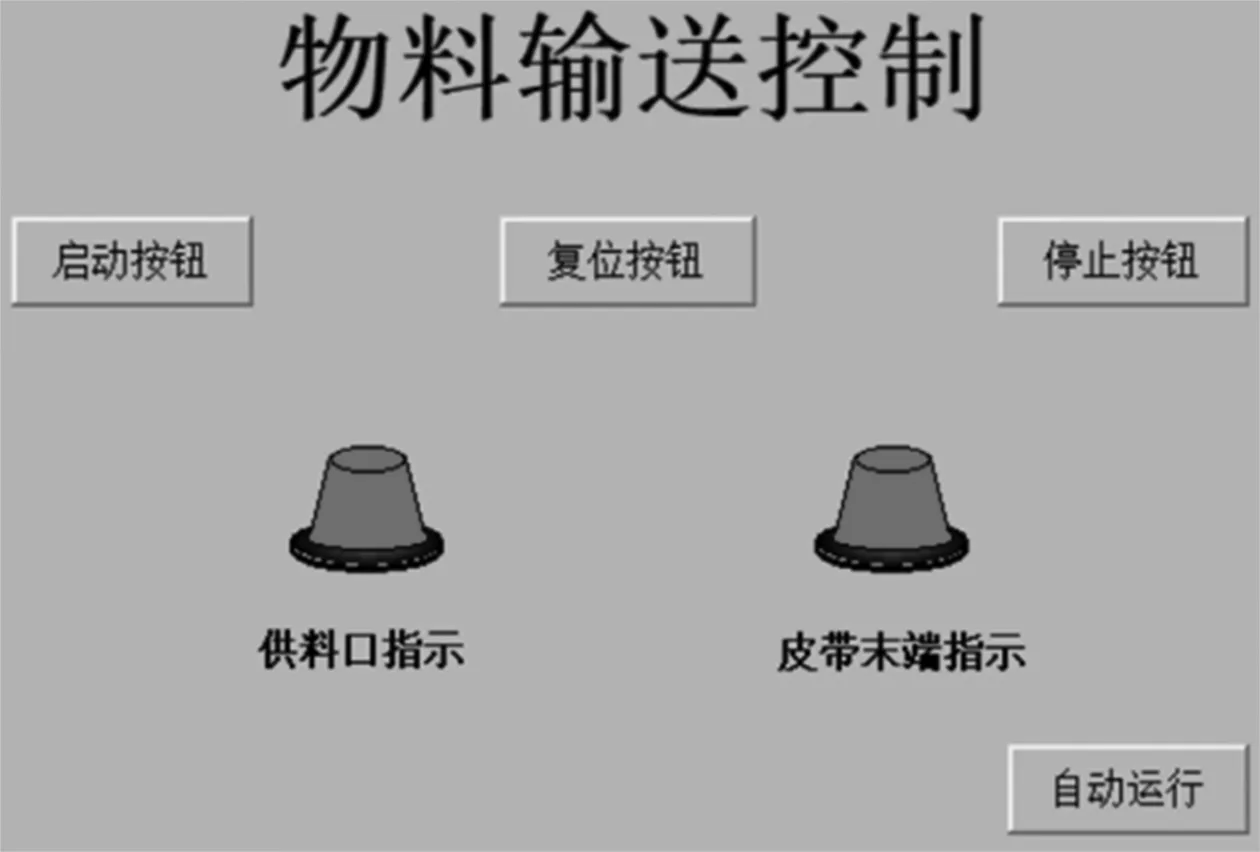

触摸屏界面主要依据PLC程序设计,界面如图5所示。首先按启动按钮,再按自动运行按钮,物料输送系统运转;按下停止按钮后,系统立即停止;按复位按钮后,系统回初始位置。此外,可根据供料口与皮带末端两指示灯的变化判定物料是否到位。

图5 物料输送人机界面

4 系统的整体调试

(1) 编写完PLC程序后,对程序调试并编译,将编译无误的程序下载到PLC中,然后下载至触摸屏,进行物料输送调试。

(2) 编写完机器人程序后,先手动单步调试物料搬运过程。在确认调试无误后,再进行连续自动运行。

(3) 在上述调试过程正常情况下,可开启气源,进行PLC与机器人的联机调试。在调试过程中,应避免干涉等现象,如遇突发情况,应立即按下急停按钮。

经过反复调试,硬件设备与软件程序均可达到控制要求,系统调试成功。

5 结束语

本文以汇川H2U-3624MR PLC和ABB工业机器人IRB120为控制核心,结合触摸屏与传感检测等技术,设计了物料输送智能系统,该系统可自动实现多个物料的送料与下料等功能。实践证明,该系统整体运行良好,运行效率高,实现过程简易可行,具有广阔的应用前景。