采煤机变频器安全预警系统设计与应用研究

2021-03-18郑宝峰

郑宝峰

(山西西山晋兴能源有限责任公司 斜沟煤矿,山西 兴县 033602)

0 引言

采煤机是煤炭开采的关键设备,对其工作的可靠性要求较高。变频器作为采煤机的重要组成部分,是采煤机安全和高效生产的重要保障,必须引起高度重视[1,2]。变频器长期工作于高温潮湿环境中,极易出现问题,影响采煤工作面的正常工作[3]。近年来,随着科学技术的飞速发展,安全预警系统在各行各业的应用越来越广泛,并取得了很好的应用效果[4,5]。为了满足采煤机变频器高可靠性的要求,开发一套安全预警系统对实现变频器运行情况的实时监测以及全寿命周期的跟踪记录、提高采煤机工作的效率和企业的煤炭产能具有重要的意义。

1 采煤机变频器常见故障

采煤机变频器长期处于井下,工况复杂多变、环境温度高、周围空气湿度大,使其经常出现各种故障。变频器常见故障包括振动损坏、过压过流、短路过热[6]。其中变频器振动损坏的主要原因是变频调速时电机存在速度的变化,伴随着振动强度的变化,在某个时刻会产生共振,导致变频器损坏;变频器过压过流是指中间直流回路的电压和电流超过了额定值,过压过流时间较长会导致电路出现故障,降低绝缘性能,甚至烧毁电机或者爆炸;变频器短路过热主要是由于内部各电子元件工作过程中发热,高速、高频时极为明显,加之工作环境温度较高,极易引起电子元件损毁。采煤机变频器运行过程常见故障中发热与振动问题极为突出,对采煤机变频器的影响较为严重。

2 采煤机变频器安全预警系统设计

2.1 总体方案设计

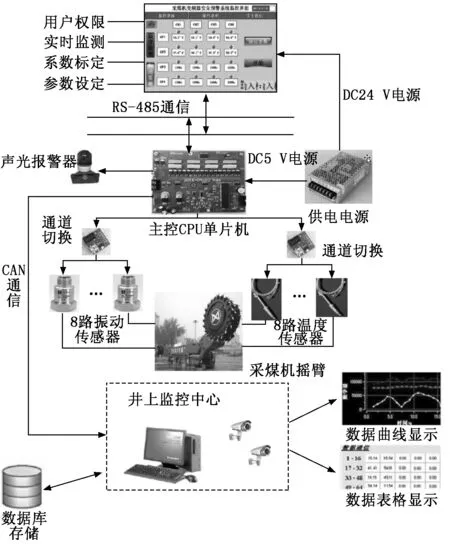

图1为设计的采煤机变频器安全预警系统总体方案。采煤机变频器安全预警系统核心控制部件采用CPU单片机,能够满足变频器工作温度以及振动情况的实时监测和数据采集,通过对采集得到的数据进行分析,以确定变频器是否出现故障,一旦出现故障即发出声光报警信号。主控CPU能够直接连接变频器的传感器,实现数据信息的发送和接收。主控CPU与上位机界面之间采用RS-485通信接口,完成数据的实时传输,显示变频器的实际运行状况。为了保证系统工作过程中的稳定性,为主控CPU以及上位机触摸屏设置独立的供电电源。系统配置有井上远程监控接口,能够将触摸屏接收得到的变频器数据进行同步显示,实现采煤机变频器井上、井下双监控模式,提高变频器安全预警系统的安全性与可靠性。

图1 采煤机变频器安全预警系统总体方案

2.2 系统硬件设计

2.2.1 单片机选型

单片机作为采煤机变频器安全预警系统的核心部件,要求其能够准确监测变频器的温度和振动情况,温度检测满足-20 ℃~100 ℃,振动检测以电机实际情况为准;能够可靠地采集传感器的信号数据,经分析处理之后将其传输至上位机进行显示。综合考虑单片机性能参数以及购买成本等因素,选择型号为STC15W4K58S4的STC系列单片机,内部时钟信号的精度不大于1%,外围电路简单,内部嵌入较多的模块,配置多达8路的数模转换器、6个PWM、5个定时/计数器,具有很高的性价比,能够满足系统的设计要求。

2.2.2 传感器选型

传感器作为采煤机变频器安全预警系统数据采集的重要器件,直接关系着系统的稳定性和准确性。此处传感器的主要作用是完成采煤机变频器温度及振动情况的检测,综合考虑传感器的性能及应用环境,选择K型热电偶作为系统温度数据采集传感器,其主要的技术参数如下:温度范围为0 ℃~200 ℃、精度为1.1 ℃、信号输出形式为双线制、信号类型为电压(0 mV~4 mV)、灵敏度为4.19 mV/100 ℃。所选振动传感器的型号为HANSFORD,具有集成程度高、反应灵敏、防爆性能好等优点,振动信号输出形式为响应频率(2 Hz~10 kHz)、精度为100 mV/g、量程为±80g。

2.2.3 通信模块设计

采煤机变频器安全预警系统的通信模块选用RS-485总线,配置型号为SN75176的芯片为其进行收发信号。系统使用RS-485总线,设置了SN75176芯片电平信号值,发送信号时DE信号电平为“1”,确保该通道有信号传输时其他信号不能进入,避免出现干扰等问题;当该通道信号输出完成之后,要求SN75176芯片控制端的DE信号电平为“0”,处于接收状态。

2.2.4 声光报警模块设计

声光报警电路的主要功能是当检测到变频器温度及振动信号数值超出设定值时,系统会自动启动声光报警模块,发出报警声响及警号指示,告知相关工作人员进行检测,避免出现变频器故障。根据采煤机变频器安全预警系统的功能要求和应用环境,选择了本安型煤矿专用声光报警器。为了保证报警器具有较强的输出驱动性能,声光报警器的驱动选择了型号为8050的NPN型三极管。当声光报警系统被触发时,三极管处于饱和状态,系统发出声响报警的同时也会触发报警指示灯,发出双重报警信号。

2.3 系统软件设计

2.3.1 主程序设计

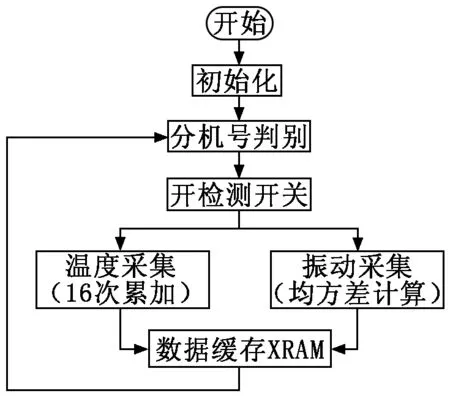

安全预警系统主程序运行之前需要对串口通信、数模转换模块、定时器配置等进行初始化,之后是分机号的识别与判断阶段,进行工作分机号的准确性判定。然后启动检测开关,通过变频器传感器即可采集得到相应的温度和振动信号,借助8位的TTL通信,将采集得到的数据缓存在单片机外置的XRAM中。主控CPU工作过程中通过Modbus协议与触摸屏进行数据的相互传输,并将变频器的温度和振动数据显示在触摸屏中。安全预警系统主程序流程如图2所示。

图2 安全预警系统主程序流程

2.3.2 数据采集程序

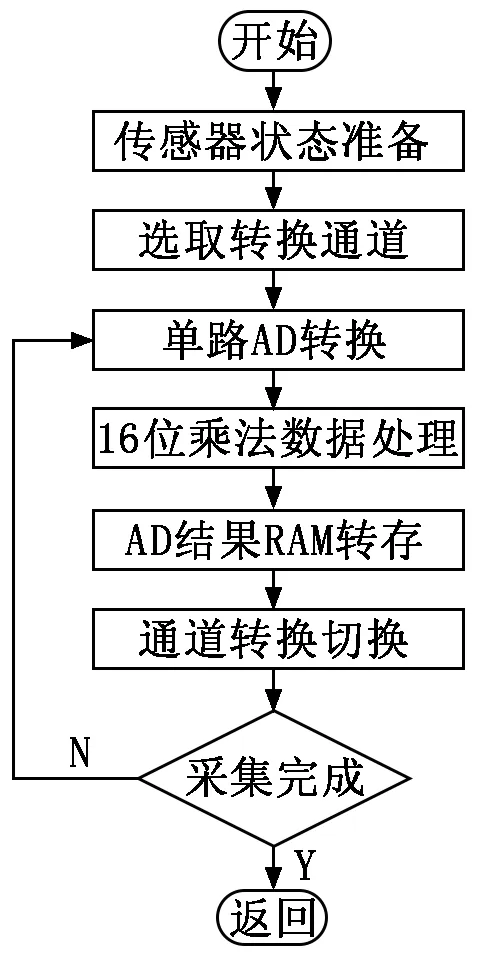

数据采集作为安全预警系统的核心工作,要求其能够实时采集得到变频器的温度和振动数据,为了提高数据采集的准确性,设计了多通道模式选择开关以实现轮询采集变频器数据。主控CPU能够同时完成8路温度数据和8路振动数据的实时采集,数据采集时首先检测各路传感器的工作状态,之后确定数据采集的通道,完成数据采集之后依次进行数据的处理,分通道完成数据的缓存,以便传输至触摸屏进行显示。所需数据全部采集完成之后返回程序的入口,退出数据采集程序。为了保证温度数据的检测准确度,数据处理过程中采用了16次累加求和处理方法。温度数据采集程序流程如图3所示。

图3 温度数据采集程序流程

振动数据的采集过程中通常包含了环境噪声、干扰等非目标因素,使得最终显示在触摸屏中的振动数据并非变频器的真实数据,因此在数据处理时需要进行干扰信号的消除,从而提高振动数据的准确度。安全预警系统采用均方差平方累加求和的方法对变频器振动信号进行处理,消除了干扰信号。具体的处理过程是计算振动信号均值,将所采集数据与均值做差,以此消除振动信号中的干扰因素,之后得到的变频器振动信号数据即可准确体现真实的振动情况。

2.3.3 控制界面设计

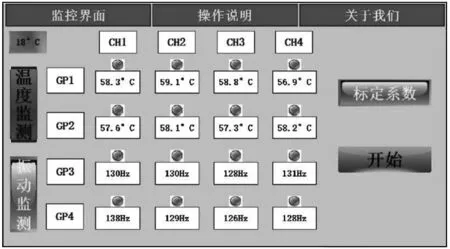

控制界面作为安全预警系统人机交互的窗口,必须能够满足工作人员的要求,基于此完成了控制界面的设计,主要包括监控界面、操作说明和关于我们等三部分,如图4所示。系统得电时,可以进入标定系统进行传感器的标定与测试工作,完成使用次数的设定;之后点击开始按钮进行系统操控,进入系统监测界面,即可显示16路的温度和振动传感器采集得到的实时数据,并以曲线的形式保存在系统后台。

图4 安全预警系统控制界面

3 应用效果评价

为了验证采煤机变频器安全预警系统的设计效果,将其应用于某煤矿企业进行测试。为期半年的跟踪记录表明,安全预警系统工作稳定可靠,满足采煤机变频器温度和振动数据采集及监视功能要求。相较于未安装安全预警系统之前,因发热和振动引起的故障停机维修时间降低了近24%,预计可为企业节省近12万/年的设备维修费用,产生经济效益近200万/年,取得了很好的应用效果。

4 结语

采煤机变频器对于采煤工作的顺利开展具有重要的影响,必须引起高度重视。针对采煤机变频器工作过程中的发热和振动问题,设计了安全预紧系统,包括系统硬件、软件、控制界面等。应用结果表明:安全预警系统工作稳定可靠,能够满足变频器工作状态的监视要求。