TIG重熔技术对低地板客车轴桥接头疲劳性能的影响

2021-03-18王文先

张 敏,王文先

(1.太原理工大学 材料科学与工程学院,山西 太原 030024;2.太原重工股份有限公司 理化检定中心,

山西 太原 030024)

0 引言

低地板客车是20世纪90年代在欧洲兴起的车辆形式,具体是指对原有车轴的设计理念进行了改变,通过中间的型钢部分与分体轴头的焊接连接,实现“变轴为桥”,大幅降低了车厢高度,车厢距离地面高度可降至30 cm左右,可以实现沿路无站台直接停靠和乘客的无障碍乘车。因此该设计理念一经推出即得到了迅速推广,为欧洲、美国等当今世界最先进的城市交通系统所采用,该类型轨道交通车辆也得到了大量生产。

1 技术背景

焊接是低地板客车实现“变轴为桥”的关键工序,在低地板客车轴桥的生产过程中,存在不同类型的焊缝,这些接头的性能直接影响轴桥产品的使用寿命甚至安全性和可靠性。由于焊接过程的热行为复杂,且焊趾处容易有咬边、细微缺陷和应力集中等问题,在交变载荷下这些因素极易导致焊缝疲劳裂纹的萌生、发展进而失效。常规处理手段如打磨和补焊效率低、效果差且成本较高[1]。

TIG焊重熔就是将已经完成焊接的接头用TIG焊对焊趾部位重熔,以改善焊缝表面状态,使母材与焊缝平滑过渡、消除焊趾处微小缺陷、改善接头应力集中的焊后焊缝处理方法。TIG焊重熔技术可以低成本地、有效地提高焊接接头的疲劳性能,延长焊接结构的使用寿命,该技术在焊接结构生产上的推广和应用具有重要的意义[2]。

2 工艺方法

焊接接头及焊道安排如图1所示。

图1 焊接接头示意图

轴桥采用ISO15350∶2000标准的EA4T和EN10025-3∶2004标准的S355ML两种材料进行焊接,材料机械性能如表1所示,焊接工艺规范如表2所示。

表1 原材料的力学性能

表2 焊接工艺规范

3 试验过程

3.1 组织观察

对接头各区域做500倍下的金相试验,各区组织照片如图2所示。由图2可见,重熔区的晶粒细化明显。接头各区域金相组织如表3所示。

表3 接头各区域金相组织

图2 接头各区域500倍下组织照片

3.2 硬度试验

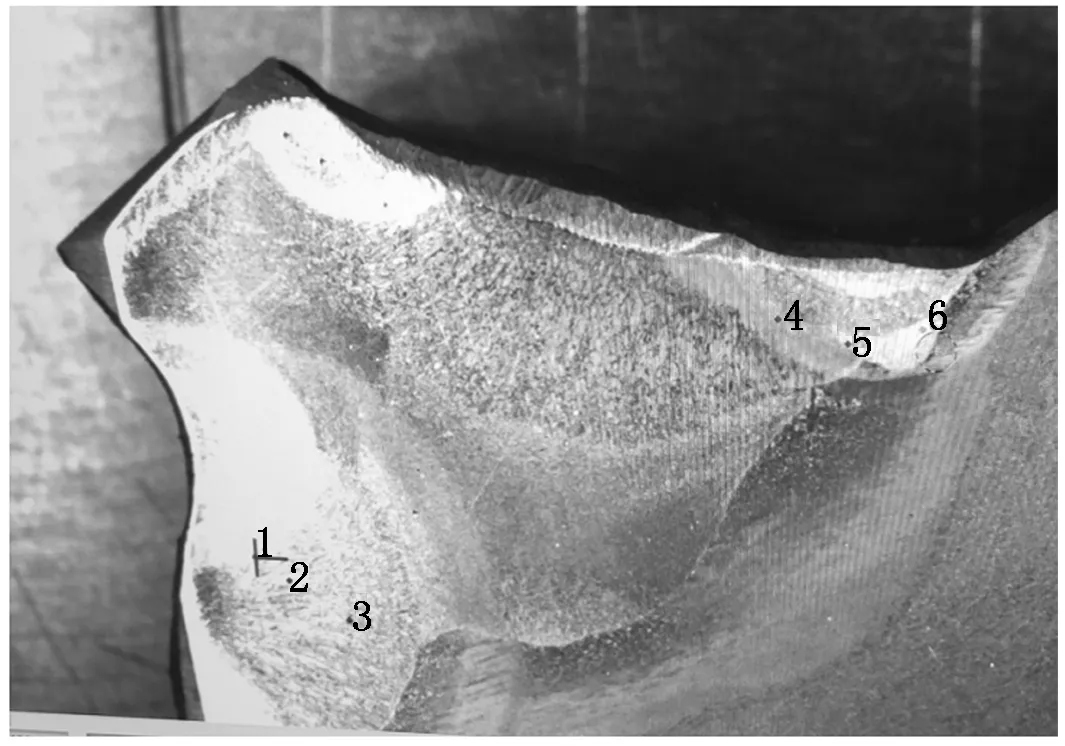

接头各区域显微硬度测试位置如图3所示。1~3在焊缝区域,4、5在重熔区与焊缝的过渡区域,6在重熔区与母材的过渡区域。

图3 显微硬度测试位置

接头各区域的显微硬度测试结果如表4所示。

由表4中数据可知:重熔区与母材过渡处6的硬度要比焊缝与母材过渡处3的硬度高,重熔区与焊缝过渡处5的硬度也比焊缝与母材过渡处3的硬度高,这是因为重熔区附近冷却速度较大,导致重熔区域的强度和硬度均有所增加。虽然部分区域硬度值有所升高,但是低于接头性能恶化的极限硬度值(HV10硬度值300),所以重熔后局部硬度升高不会使接头的裂纹倾向增大,而是使强度和韧性升高[3]。

表4 显微硬度试验结果 HV10

3.3 红外热成像疲劳试验

金属材料在受到外力产生弹性变形时会产生热弹性效应,即在弹性拉伸时温度会降低,弹性压缩时温度会升高。而在受到外力产生塑性变形时,大部分会导致材料的温度升高,将外力做的功转化为内能。因此,在对金属材料进行力学试验时,可以通过监测试件温度的变化来判断其变形量、变形速率以及裂纹的萌生与扩展等行为[4]。

采用红外热成像仪监测疲劳行为时的温度变化进而判断疲劳行为是一种较先进的方法,本试验即利用该设备在疲劳试验中测量整个试样表面的温度情况,对角接接头(重熔和不重熔)的疲劳行为进行直观观察,得出材料的疲劳寿命、疲劳裂纹萌生扩展、疲劳加载温度演变相关的结论。

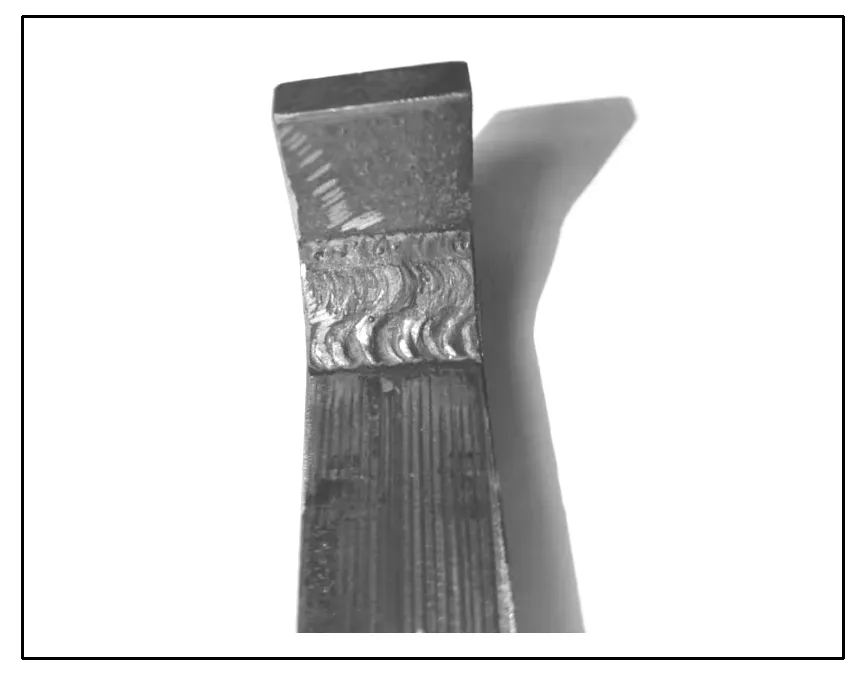

参照相关标准进行试样制备及三点弯曲加载,疲劳试验试样如图4所示。疲劳试验设备采用HUF-2020型微机控制高频疲劳试验机,技术规格为:静态负荷精度±1%,动负荷平均波动度±1%,动负荷振幅波动度±2%。

图4 疲劳试验试样

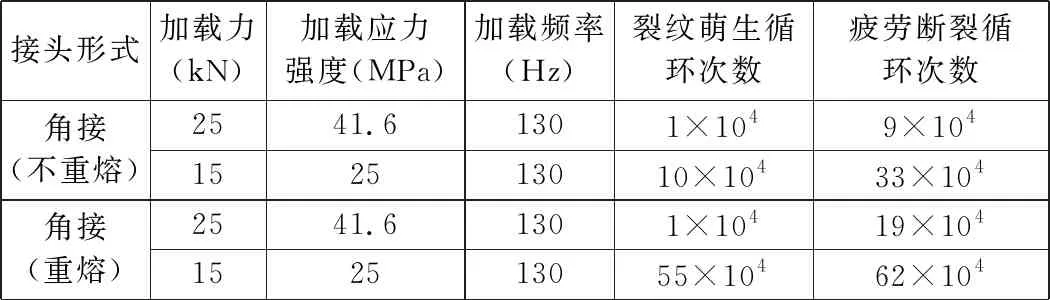

疲劳试验加载参数及接头疲劳性能如表5所示。

表5 疲劳试验加载参数及接头疲劳性能

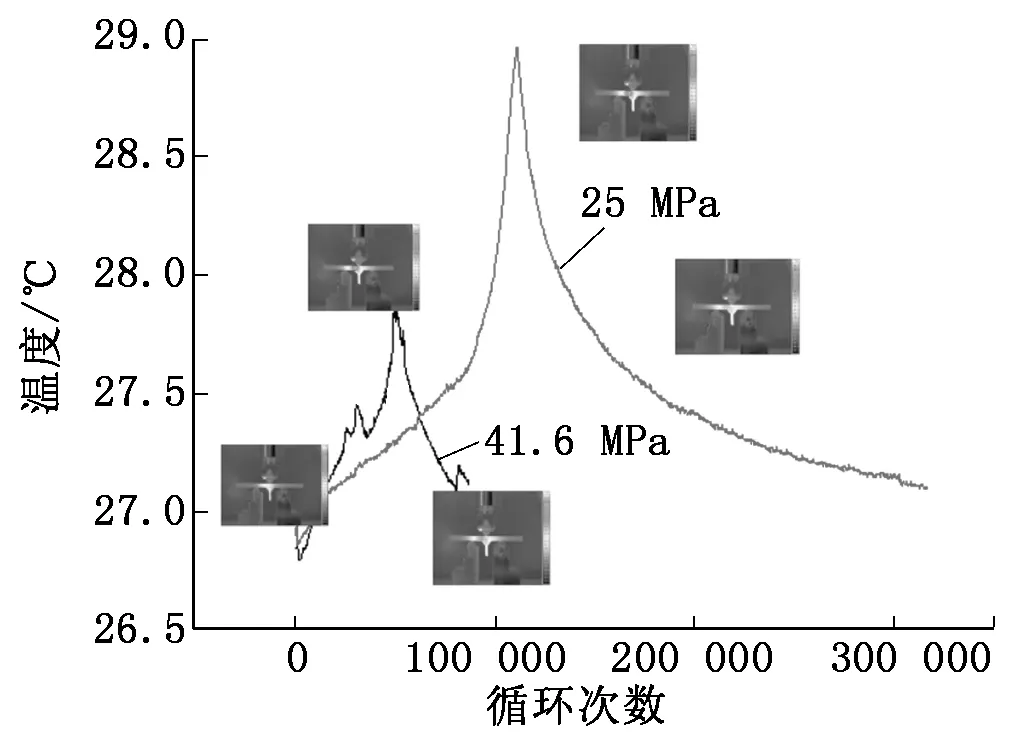

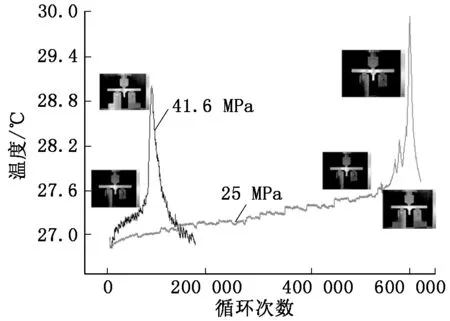

角接接头(不重熔)不同应力状态下的循环次数-温度曲线对比如图5所示。

图5 角接接头(不重熔)不同应力状态下循环次数—温度曲线

通过对角接接头(不重熔)在不同应力(41.6 MPa和25 MPa)下的疲劳曲线进行研究可以发现:应力较高的加载情况下,接头的升温速度较快,且由于应力较大,约10 000次加载时即萌生疲劳裂纹,从疲劳裂纹萌生到扩展经历了约38 000次循环加载,在疲劳裂纹扩展至塑性消失时,温度即开始下降,直至加载至90 000次左右完全断裂,温度也随着弹性的消失而逐渐下降;应力较低条件下,试样加载至100 000次左右时,温度上升速度突增,此时疲劳裂纹开始萌生,且由于应力较低,疲劳裂纹扩展较慢,热量积聚导致温度上升较高,最终加载至330 000次时才达到彻底断裂。

角接接头(重熔)不同应力状态下的循环次数—温度曲线对比如图6所示。

图6 角接接头(重熔)不同应力状态下循环次数—温度曲线

通过对角接接头(重熔)在不同应力(41.6 MPa和25 MPa)下的疲劳曲线进行研究可以发现:应力较高的加载情况下,接头的初始升温速度较快,且由于应力较大,开始加载时即萌生疲劳裂纹,从疲劳裂纹萌生到扩展经历了约80 000次循环加载,在疲劳裂纹扩展至塑性消失时,温度即开始下降,直至加载至190 000次左右完全断裂,温度也随着弹性的消失而逐渐下降;应力较低条件下,试样加载至550 000次疲劳裂纹开始萌生,且由于应力较低,疲劳裂纹扩展较慢,热量积聚导致温度上升较高,最终加载至约620 000次时才达到完全断裂。

通过对角接接头(不重熔)和角接接头(重熔)在不同应力(41.6 MPa和25 MPa)下的疲劳曲线(见图7)的研究可以发现,较低应力和较高应力的加载条件下,经过TIG重熔的角接接头,其疲劳寿命都有了明显提高,且疲劳最高温度也高于不重熔的接头,说明加载过程中产生的弹性能较大,从侧面说明了其具有较好的疲劳性能。

图7 多种变量下的循环次数—温度曲线

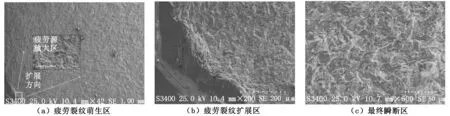

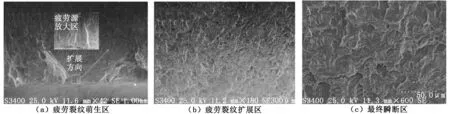

3.4 角接接头疲劳断口扫描电镜观察

采用SEM扫描电镜对角接接头疲劳断口进行分析,研究不同接头和焊趾处理情况的疲劳断裂过程,得到的结果如图8、图9所示。

图8 角接接头(不重熔)疲劳断口

图9 角接接头(重熔)疲劳断口

对于各个接头疲劳断口形貌分析:裂纹起源一般为微小缺陷或应力集中部位,在循环加载下从起裂源开始发生裂纹的扩展;疲劳裂纹扩展区的断口,纹路较清晰、光亮细致如河流状,裂纹为单条、平直状,且裂尖尖锐,间隙较小,颜色同本体材料,疲劳裂纹扩展区断口较为平直,附近残留的塑性变形较小,扩展方向垂直于主正应力;最终瞬断区为断口右侧的纤维状并含剪切唇的变形区域,此区域的断口无金属光泽,裂纹前沿线呈弧形状,疲劳裂纹扩展区和最终瞬断区以此分界,同时,与不重熔角接接头相比,重熔后的角接接头在断裂时表现为韧性较好、断口呈撕裂状,结合疲劳寿命分析,角接接头疲劳性能显著提高,表现为韧性断裂[5]。

4 结论

(1) 通过对焊趾处有限深度的重熔,改善了焊趾处的形状并使其圆滑,减小了应力集中,接头疲劳性能显著提高,焊接结构使用寿命预期也将提高。

(2) 重熔后晶粒细化。

(3) 接头硬度略有提高,但接头不会因此出现脆性断裂的现象。

(4) 重熔后的角接接头在断裂时表现为韧性较好、断口呈撕裂状,疲劳寿命明显上升。

(5) TIG重熔技术成本较低、效率较高、效果显著、操作便捷,在低地板客车轴桥的生产中有广阔的应用前景。