2030mm冷连轧机组板形综合优化设定技术

2021-03-18邢德茂姚利辉翟乾俊李学通

邢德茂,姚利辉,翟乾俊,李学通

(1.燕山大学 国家冷轧板带装备及工艺工程技术研究中心,河北 秦皇岛 066004;2.宝钢湛江钢铁股份有限公司,广东 湛江 524000)

0 引言

近年来,随着用户对冷轧板带质量要求的越来越高,板形作为板带质量的重要组成部分,已经成为现场关注的焦点[1-3]。对于五机架冷连轧机组而言,上游机架的出口板形与断面形状就是下游机架的入口板形与断面形状,其板形控制参数主要包括1机架~5机架弯辊力、窜辊量及倾辊量等15个可调工艺参数。以往技术人员对板形的控制有过较多的研究,比较典型的有梁勋国等[4]针对板形控制系统存在的不足建立了薄带钢冷连轧板形预设定模型、板形前馈控制模型和基于最优化原理的板形闭环反馈控制模型;白振华等[5-7]针对工作辊水平挠曲影响板形控制精度的问题,在研究了由于工作辊水平挠曲而引起的辊间接触状态及应力状态变化机理的基础上,建立了一套适合于大“长径比”的六辊轧机板形模型;王晓晨[8]针对现有六辊轧机使用两组弯辊力进行四次板形控制的理论不足,分析工作辊弯辊力与中间辊弯辊力板形调控特性的差别,提出了弯辊力组合板形控制策略。上述所有研究对于板形的控制都是以特定机架的单独控制为主,而未见五机架六辊冷连轧机组所有机架板形综合控制的技术见诸于文献。如何实现五机架六辊冷连轧机组板形控制手段协调控制,并能达到实时在线设定就成为现场攻关的重点,为此本文开发了一套适合于冷连轧机组的板形综合优化技术。

1 板形优化控制模型的建立

对于五机架六辊冷连轧机组而言,其所涉及的板形控制手段主要有1机架~5机架弯辊力、窜辊量及倾辊量等15个可调板形工艺参数[9-12],优化变量也是这15个部分。为了实现15个板形参数的协同控制,特以出口板形最优为控制目标,同时兼顾到带钢板凸度问题建立了相应的板形综合优化模型,并将其分成模糊优化控制与精细优化控制两部分。

1.1 板形模糊优化控制模型

对于冷连轧机组来说,调整窜辊量可以有效地改善板形和边缘减薄度,有效提高成品板带的板形控制精度。在现场实际生产过程中,为了提高板形精度和板凸度的控制程度,防止附加浪形大的产生和出现局部高点参数,希望冷连轧机组1机架~5机架的窜辊量尽可能保持一致,为此,可以引入一个综合窜辊系数λ1,其物理意义为各个机架窜辊量的模糊设定值,也可称为窜辊量精细优化的基准值。

为充分发挥出冷连轧机组弯辊控制技术各部分对带钢板形的控制能力,实际生产现场希望实现各部分弯辊力的相对裕度均匀,不希望某些弯辊力过高甚至于出现满负荷运行的情况,而造成其他部分弯辊力相对较小的情况,这种情况不仅会大大缩短弯辊液压缸的使用寿命,同时也会使相对较高的某些弯辊力陷入无法调节的境地。利用上述的优化控制思路,最终决定引入综合弯辊系数λ2,其物理意义为各机架弯辊力的模糊设定值,也可称为弯辊力精细优化的基准值,从而实现上述优化控制。同样的道理,引入综合倾辊系数λ3,其物理意义为各机架倾辊量的模糊设定值,也可称为倾辊量精细优化基准值。

分别设定窜辊量、弯辊力以及倾辊量模糊优化步长为Δδ、ΔS、Δη,则各机架的窜辊量、弯辊力以及倾辊量可表示为:

(1)

其中:δk为第k机架窜辊量;Sk为第k机架弯辊力;ηk为第k机架倾辊量。

根据板形计算模型,以板形最优为控制目标,同时兼顾各机架的板凸度分布情况建立优化目标函数,如式(2)所示:

(2)

其中:F(X)为目标函数;n为将带宽沿轧制方向划分为n个单元;σ15i为5#机架带钢出口第i单元的前张力;βi为5#机架带钢出口第i单元的前张力设定值;Δh5i为5#机架第i单元带钢断面凸度;Δhi为5#机架第i单元带钢断面凸度设定值;α为加权系数;T15为5#机架带钢出口总前张力。

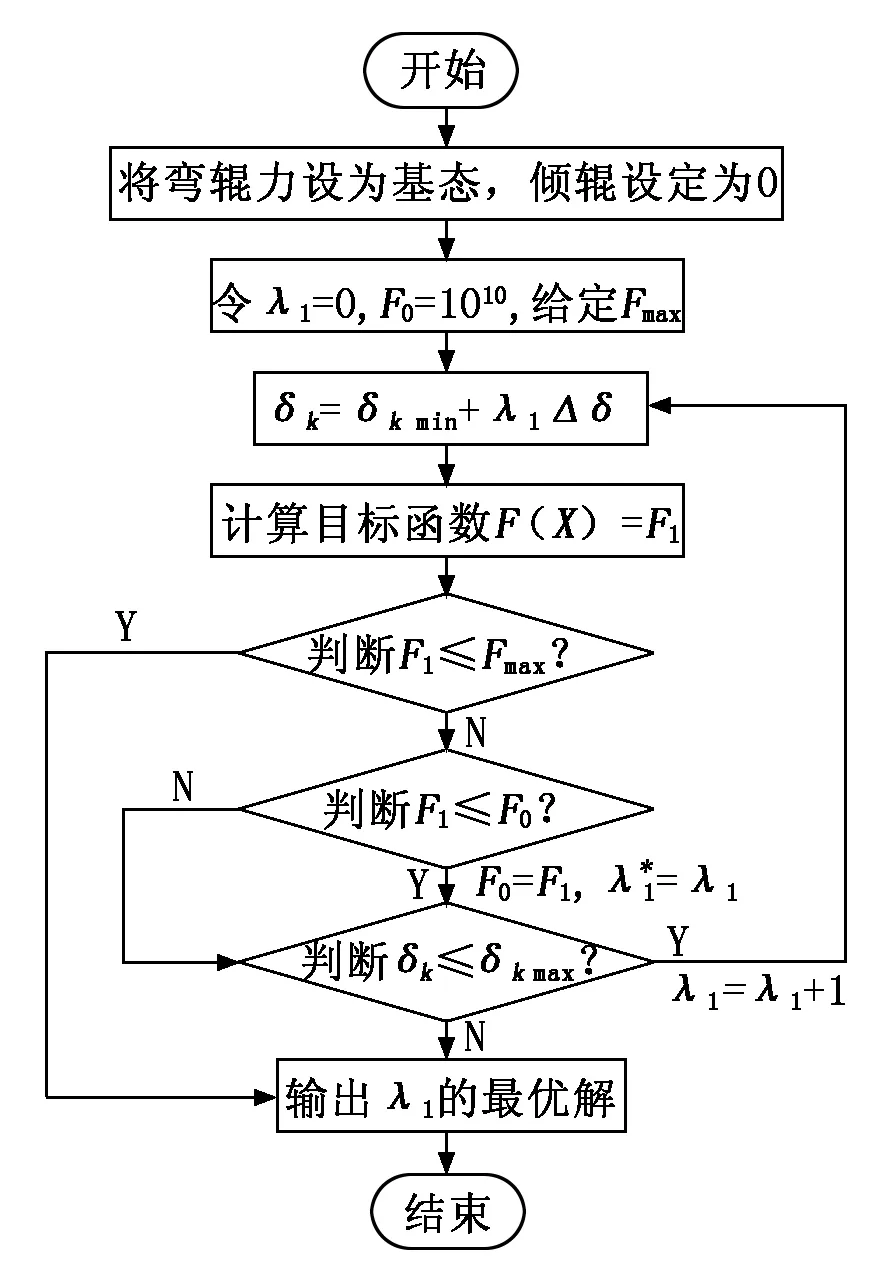

图1 模糊寻优整体流程

图2 窜辊量模糊优化流程

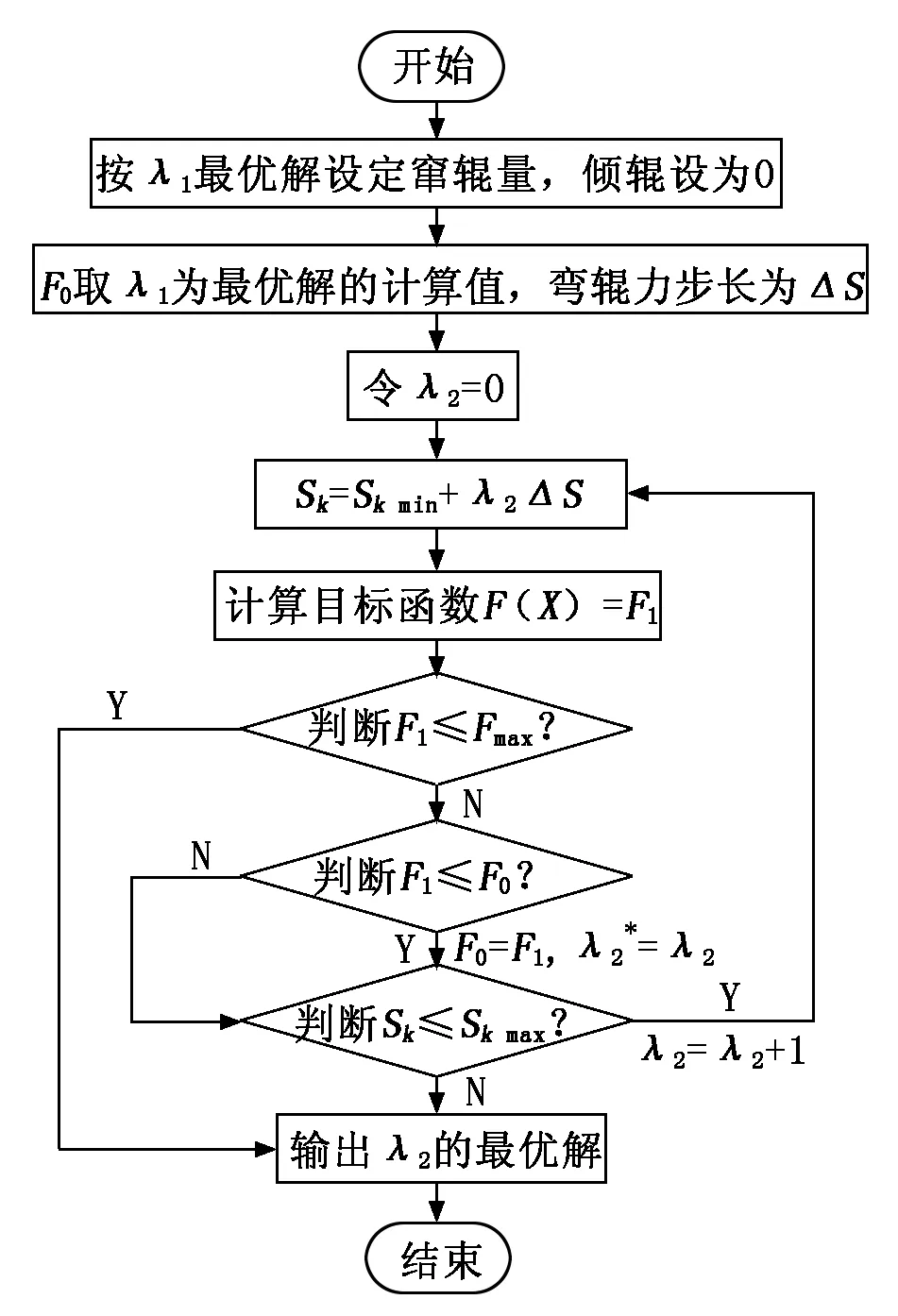

图3 弯辊力模糊优化流程

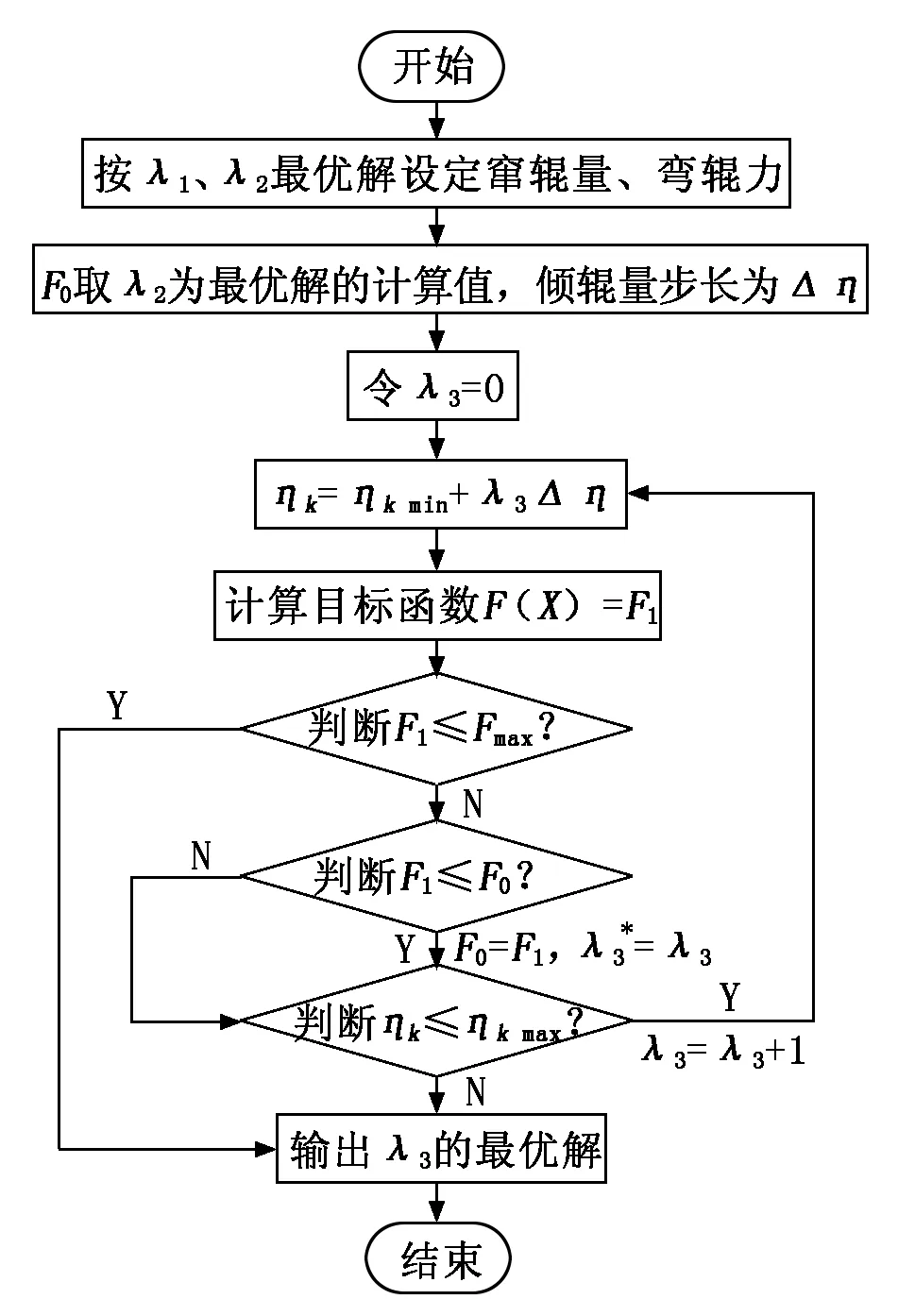

图4 倾辊量模糊优化流程

1.2 板形精细优化控制模型

为了实现对五机架六辊冷连轧机组板形的精细优化控制,定义1机架~5机架的窜辊量系数为λ1k,弯辊力系数为λ2k,倾辊量系数为λ3k。这样,各机架的窜辊量、弯辊力以及倾辊量即可表示为:

(3)

在定义完以上系数之后,在λ1、λ2、λ3模糊优化结果的基础上,对各机架窜辊量、弯辊力以及倾辊量进行精细调节,其调整的顺序依次为λ1k、λ2k、λ3k。另外,考虑到需要缩小轧机各机架轧辊磨损程度的差异并增强弯辊控制技术对带钢板形的控制能力,因此各优化参数的调控幅度控制在20%以内。具体精细优化过程如下:

(1) 窜辊量精细优化控制。根据综合窜辊量系数λ1确定窜辊量精细优化的范围,如式(4)所示:

(4)

窜辊量精细优化就是在λ1k的安全范围内对各机架分别寻找一个最优窜辊量,进一步使得出口板形最优,为此建立的目标函数如式(5)所示,具体计算流程如图5所示。

(5)

(2) 弯辊力精细优化控制。根据综合弯辊力系数λ2确定其精细优化的范围,如式(6)所示:

(6)

弯辊力精细优化就是在λ2k的安全范围内对各机架分别寻找一个最优弯辊力,进一步使得出口板形最优,为此建立的目标函数如式(7)所示,具体计算流程与图5类似。

(7)

(3) 倾辊量精细优化控制。根据综合倾辊量系数λ3确定倾辊量精细优化的范围,如式(8)所示:

(8)

倾辊量精细优化就是在λ3k的安全范围内,对各机架分别寻找一个最优倾辊量,进一步使得出口板形最优,为此建立的目标函数如式(9)所示,具体计算流程与图5类似。

图5 窜辊量精细优化流程

(9)

2 模型的应用

国内某钢铁公司2030mm冷连轧机组为了实现对1机架~5机架的弯辊力、窜辊量及倾辊量可调板形工艺参数的协同控制,利用本文板形模型开发出一套《2030mm酸轧机组板形优化软件》,利用该软件可以对不同规格产品进行板形的综合优化,投入使用后效果显著。

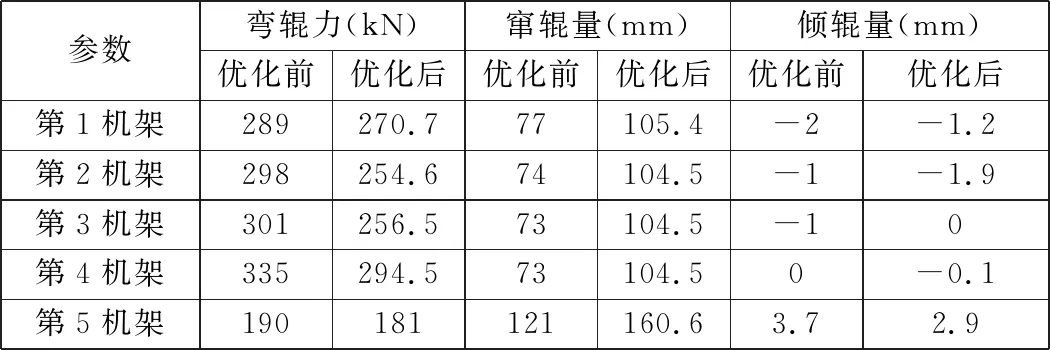

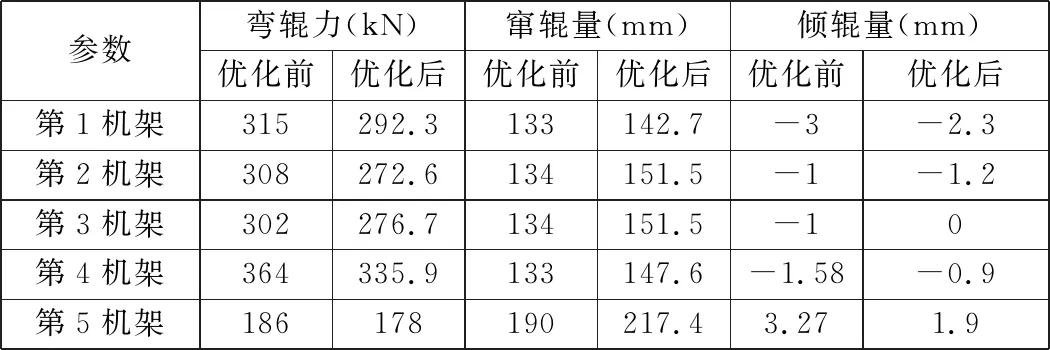

为了进一步分析板形的优化效果,选取2030mm冷连轧机组的两种典型规格产品(如表1所示)利用上述模型对1机架~5机架的可调板形工艺参数进行综合优化,优化结果分别如表2、表3所示。按照优化后的轧制工艺参数进行现场实际操作,将带钢宽度均分为十等份得出成品带钢优化前后板形值对比,如图6和图7所示。

表1 典型规格产品规格

表2 1#典型规格产品轧制工艺参数优化前、后对比

表3 2#典型规格产品轧制工艺参数优化前、后对比

图6 1#典型规格产品优化前、后板形值对比

图7 2#典型规格产品优化前、后板形值对比

由图6、图7看出:采用本模型后,两种典型规格产品的板形值分别从15.6I与17.8I下降到4.1I与4.3I,板形优化效果明显,对现场实际生产具有实际意义,具有进一步推广使用的价值。

3 结论

(1) 充分考虑了冷连轧机组的设备及工艺特点,在相关板形模型的基础上,以带钢板凸度问题以及出口板形最优为控制目标,将冷连轧机组所涉及的各机架弯辊力、窜辊量以及倾辊量等多个可调工艺参数作为优化控制变量,开发了一套适合于冷连轧机组板形综合优化技术。

(2) 定量分析了两种规格的带钢在应用板形综合优化技术后五机架板形分布情况,显著改善了机组成品带钢板形质量,可见五机架冷连轧机组所有机架板形综合控制技术对现场生产具有指导意义,给机组带来较大的经济效益,具有进一步推广应用的价值。