减少导轨支架焊接及退火变形技术研究

2021-03-18郑娜娜段云龙

郑娜娜,赵 乾,段云龙,张 宁

(1.驻长治地区军事代表室,山西 长治 046012;2.驻北京地区军事代表局,北京 100166)

0 引言

焊接应力与变形是直接影响焊接结构性能和制造工艺性的重要因素。掌握焊接应力与变形的规律,了解其作用及影响,采取措施控制或消除,对焊接结构的完整性设计和制造工艺方法的选择及运行过程中的安全评定都有重要意义。

在航天制造企业中,导轨支架作为军工关键零组件的重要组成部分,它的加工精度直接影响产品的性能。目前导轨支架采用传统焊接方法,在焊接过程中极易发生弯曲变形,严重影响装备产品的生产质量和效率。为此进行了减少导轨支架焊接变形的研究,设计工艺装置,将左副导轨和右副导轨放置在一起进行焊接及退火,利用两者之间焊接反变形,降低左副导轨和右副导轨的焊接及退火变形。

1 现状调查及目标确定

1.1 现状调查

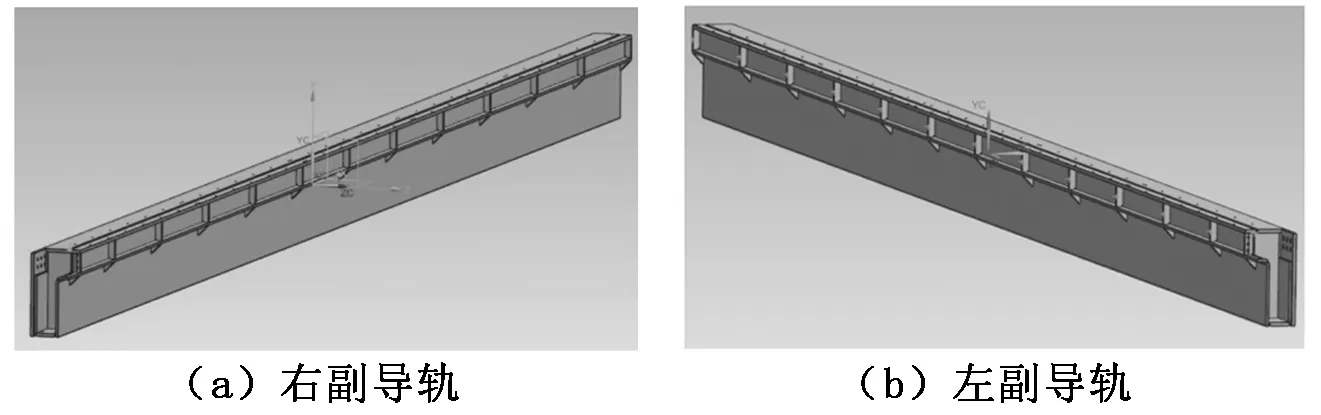

某导轨支架模型如图1所示,分为左副导轨和右副导轨,材质为38CrMoAl,导轨需调质处理HBS280~HBS320,表面氮化处理,表面硬度不小于HV850,氮化层厚度不小于0.5 mm,平面度为0.04 mm,平行度为0.15 mm。导轨生产过程工艺流程为:焊接及退火—粗加工—调制热处理—精加工—表面渗氮处理。其中焊接及退火工序尤为重要,焊接过程控制关系产品变形量,焊后退火可有效消除焊接应力、改善焊缝组织和综合性能,直接影响导轨的综合性能。传统加工工艺是将左副导轨和右副导轨分别进行焊接及退火处理,在焊接前各尺寸及形位公差均能满足图纸尺寸要求,但进行焊接及退火后,导轨发生变形,各尺寸及形位公差无法满足要求。

图1 导轨支架模型

1.2 目标确定

本文提出了一种导轨支架焊接及退火防变形工艺装置,以减小导轨支架在焊接及退火过程中的变形,达到以下目的:

(1) 左副导轨和右副导轨同时进行焊接,通过两个背靠背导轨的反变形力控制导轨的变形。

(2) 焊接完成后无需拆卸工装设备,将左副导轨、右副导轨与工艺装置一同进行退火处理,控制导轨在热处理环节的变形。

(3) 导轨调质硬度HBS280~HBS320,表面氮化处理,表面硬度不小于HV850,氮化层厚度不小于0.5 mm,平面度为0.04 mm,平行度为0.15 mm。

2 制定对策

导轨支架为细长异型小截面盒型结构件,焊接和退火过程中容易产生弯曲变形,本文从定位方式选取、焊接变形控制、减少工装拆卸次数、增加刚性支撑方面考虑制定对策(见表1),对导轨支架焊接及退火过程进行变形控制,以保证产品尺寸。

表1 减少导轨支架焊接及退火变形技术对策

3 对策实施

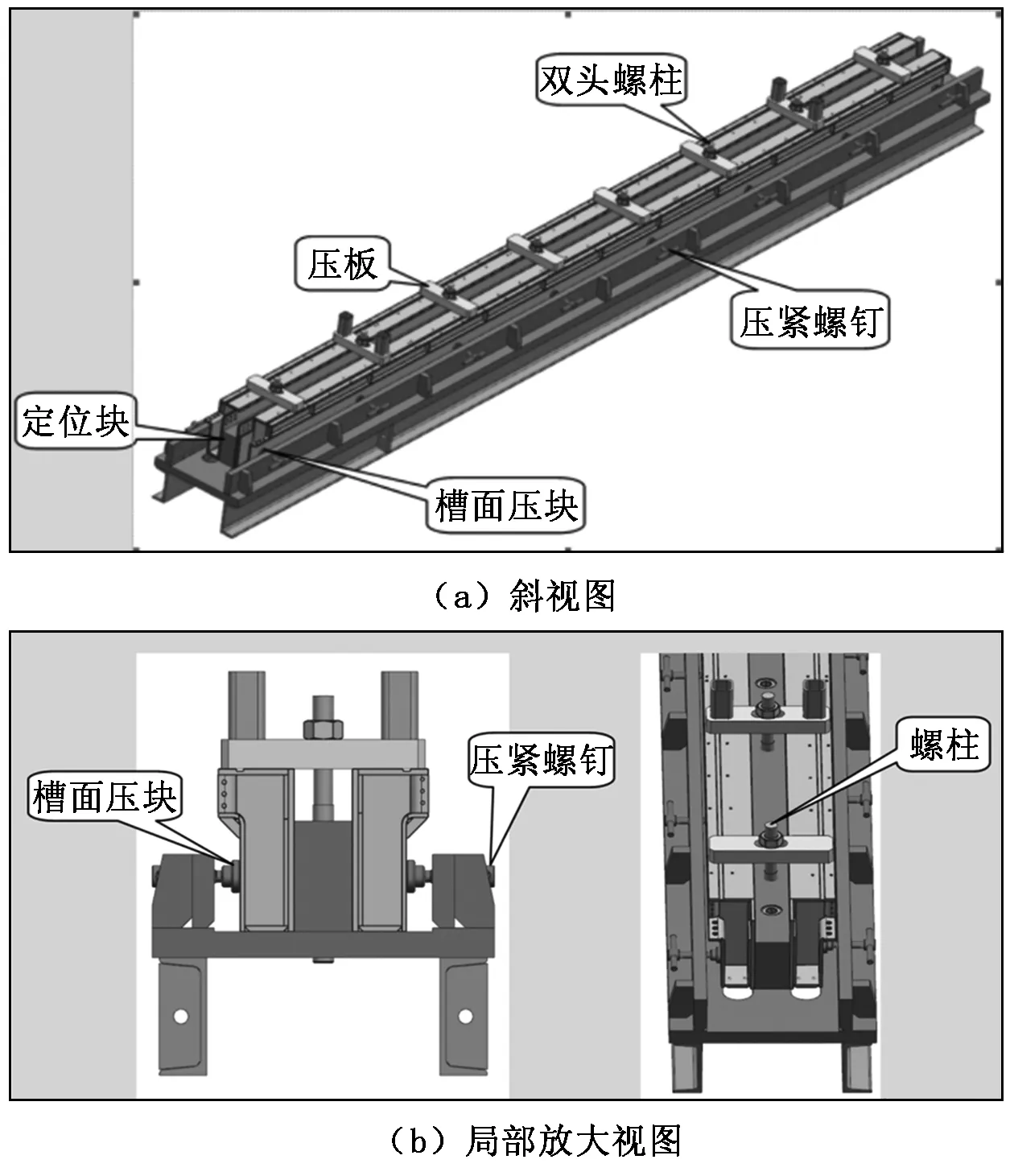

本课题导轨支架的左副导轨和右副导轨为细长异型小截面盒型结构件,为了减小焊接和退火过程中的变形,设计工艺装置进行变形控制。工艺装置主要由底座、立柱、槽面压块、压紧螺钉、螺柱、槽钢等组成,其三维模型如图2所示,实物如图3所示。工作时先用螺钉将立柱与底座连接在一起,保证拧紧到位;再将产品缓慢放置于底座上,用压紧螺钉、槽面压块压紧产品,保证产品侧面与立柱侧面贴近;之后用螺钉、螺柱将压板与产品上端面压紧,进行焊接;最后翻转工艺装置(带产品)180°,焊接副导轨支架底部缝隙。

图2 工艺装置三维模型

图3 工艺装置实物

3.1 定位方法的设计

本装置采用中间设置定位块的方法实现导轨侧面定位,两侧设置槽面压块实现导轨侧向压紧,底座上表面钢板精加工实现导轨底部定位,上端面设置压板实现导轨上下夹紧。定位方案如图4所示。

图4 导轨支架定位方案

3.2 焊接变形控制

焊接变形是由于焊接过程中工件受热不均匀引起的,本文从工艺装置结构、焊接方法等方面入手,通过焊接反变形法分析、焊接顺序优化研究进行焊接变形控制。

(1) 反变形法。左、右副导轨为细长型对称件,焊接过程极易发生弯曲变形,设计工艺装置将两者背靠背放置,利用产生的反变形来补偿焊接变形损失。

(2) 焊接顺序调整。结合产品对称结构特点,优化焊接顺序,采用先两端后中间、先内部后外部、先焊短焊缝后焊长焊缝和对称焊方式进行焊接控制,减小焊接变形。

3.3 减少工艺装置拆卸次数

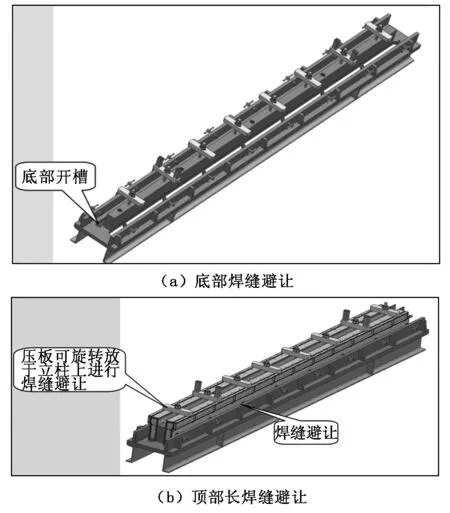

导轨支架中左、右导轨副焊接时焊缝位置较多,传统的焊接方法需要多次拆卸工装以满足焊缝位置要求。本工艺装置设计在满足定位装夹要求的情况下,合理地避让焊缝位置,实现“零拆卸”完成所有焊缝的焊接,有效减小焊接变形量。焊缝避让示意图如图5所示。

图5 焊缝避让示意图

3.4 热处理变形控制

为使导轨支架焊接应力趋于平衡,消除焊接残余应力,需增加去应力低温退火热处理工艺。同时,为防止导轨支架退火过程中产生较大变形,焊接完成后无需拆卸工装,将工艺装置与导轨支架一同进行退火处理。工艺装置作为刚性支撑在退火过程中能够有效提高产品的整体刚性,减小热处理变形。

4 结论

通过本课题研究,导轨支架焊接和热处理变形控制收到了预期的效果,导轨调质硬度达到HBS280~HBS320,表面氮化处理后,满足表面硬度不小于HV850、氮化层厚度不小于0.5 mm、平面度0.04 mm、平行度0.15 mm的技术要求。