基于Fluent的某型APU排气腔体内流场、温度与气动压力数值分析

2021-03-18陈振中赖泽平王璐璐

陈振中,赖泽平,王璐璐,赵 鑫,张 帅

(1.沈阳航空航天大学 a.航空宇航学院,b.民用航空学院,沈阳110136;2.中国南方航空股份有限公司沈阳维修基地,沈阳 110100)

近年来民用航空技术的发展对APU[1-2]的可靠性[3]等提出了更高要求。APU的排气腔体直接接触从涡轮传来的高速、高温气体,造成诸多损伤故障,进而影响APU使用可靠性。计算机CFD由于仿真功能强大、试验成本低等优点已被广泛运用于航空发动机研究领域,Gaydamamka等[4]利用CFD技术对单级微型涡轮的气动性能进行研究;孙科、丁旭等[5]采用湍流S-A模型对涡桨发动机进行吹风流场仿真计算并对比试验结果,二者吻合度良好;时岩等[6]利用CFD结合有限元对排气歧管进行动力学和热力学分析。国内外学者对航空发动机CFD研究已经比较深入,但对于辅助发动机APU中排气腔体的相关的实验特别是仿真研究仍比较少。本文基于Fluent对排气腔体的内流场进行仿真计算,并把Simple压力修正算法[7]和二阶迎风差分离散格式计算[8]运用到APU排气腔体部件的仿真之中,探讨尾气流场对排气腔体造成的影响。

1 三维模型建立

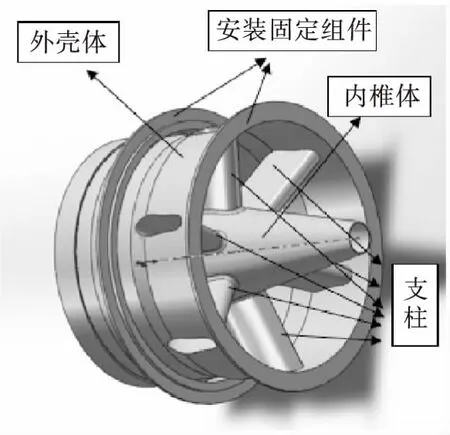

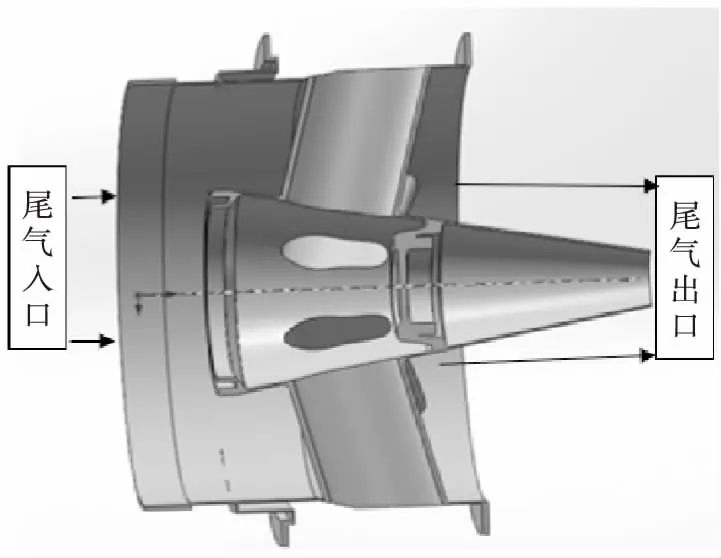

排气腔体本体主要由外壳体、内椎体和支柱三大部分组成,除本体外还有一些安装固定组件和探测器等(建模时已省略)。运用Solid Works对排气腔体构建了三维实体模型,实体模型及尾气流动分别如图1和图2所示。

图1 排气腔体三维实体模型图

图2 排气腔体三维实体模型剖面

2 基本控制原理

APU的尾气流动满足连续性方程、动量守恒方程、能量守恒方程[9-11]。

连续性方程

(1)

式(1)中,vx、vy和vz是速度矢量在x、y和z方向上的分量,t是时间,ρ是流体密度。为了公式书写方便,此处引入哈密顿算子

(2)

则方程(1)可写为

(3)

尾气流动满足动量守恒方程

(4)

式(4)中,p为压力,ζxx、ζyx、ζzx是气体粘性应力分量,αx、αy、αz是流体加速度在x、y和z方向上的分量。本文中气体流动计算采用工程运用广泛的标准k-ε模型[12-13]求解,其输运方程如下

(5)

(6)

式(5)、(6)中,Gk是平均速度变化梯度引起的湍流动能;Gb=0,为流体浮力引起的湍流动能;yM=0;C1ε、C2ε、C3ε为经验常数取值分别是1.44、1.92、0.09,湍动能k和湍动耗散率ε对应的Pandtl数∂k为1.0,∂ε为1.3。

3 前处理与边界条件设定

3.1 流体模型

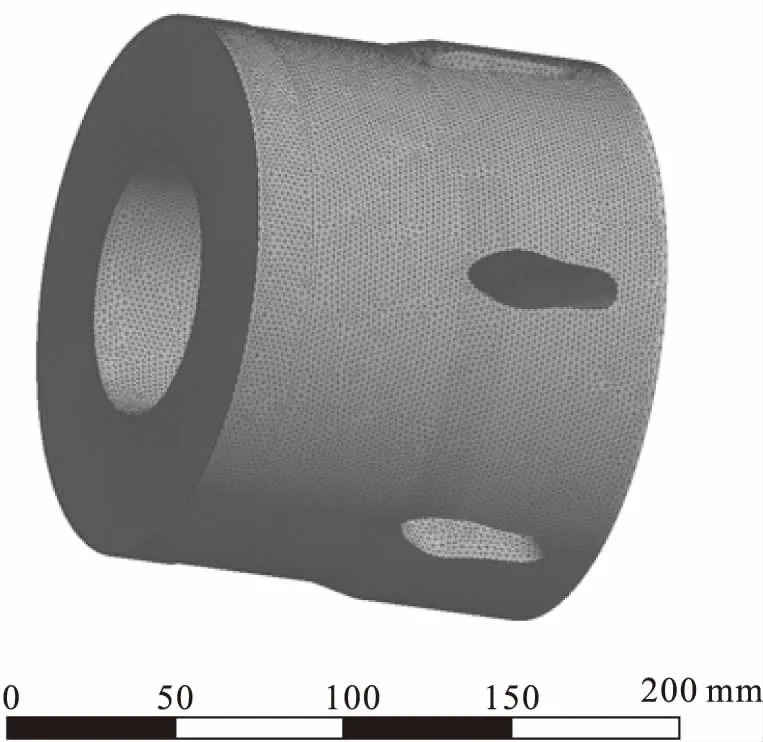

排气腔体的排气道位于外壳体和内椎体之间,其中流体网格划分为501 919个节点,1 650 675个单元数,本算例根据模型特点设置8层膨胀层。网格模型如图3和图4所示。

图3 流体网格模型图

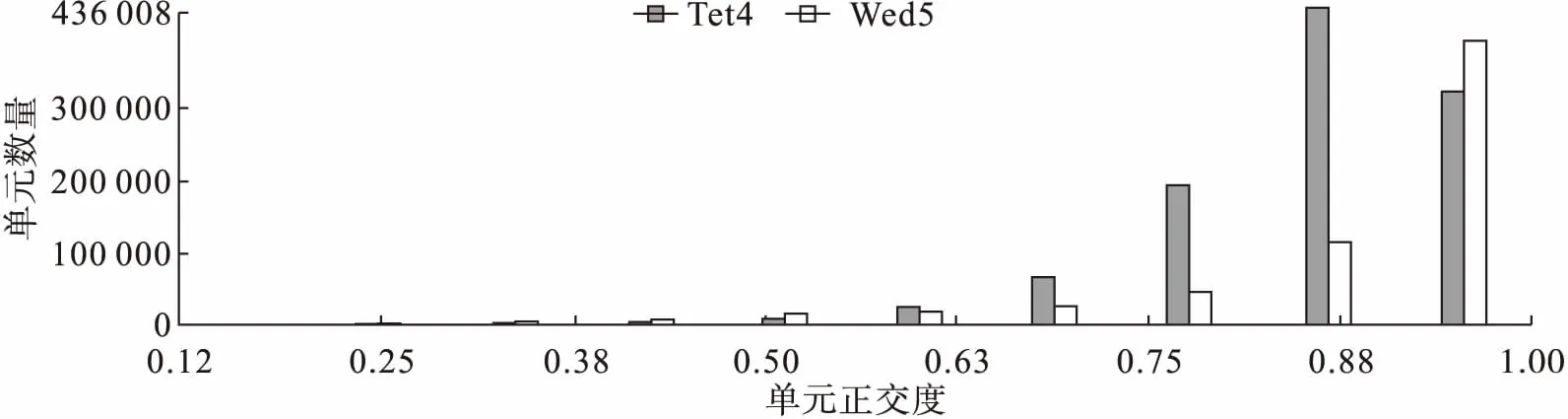

为了计算精度网格划分后采用Skewness(偏斜检验)和Orthogo-nal Quality(正交品质)两种方法[14]对本算例网格进行质量检验。网格质量分布如图5和图6所示,表明网格划分质量较好可用于计算。取10组网格数目进行无关性验证,由图7结果可知在网格单元数达到150万以后,排气腔体平均出口温度变化已不大,故本例网格单元数为1 650 675个时已达到精度要求。

图5 有限单元skewness质量分布图

图6 有限单元Orthogonal Quality质量分布图

图7 网格无关性验证图

3.2 边界条件设定

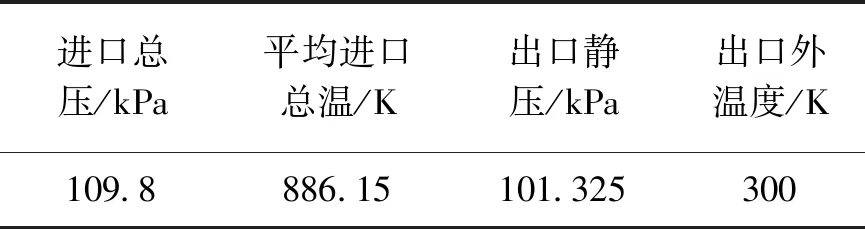

表1为某型APU排气腔体工作参数。

表1 排气腔体工作参数

综合考虑数值精度和减小扩散,采用Simple压力修正算法,残差设为1e-4,针对本算例流动控制方程的性质特点,动量方程、连续性方程、湍动能耗散方程以及湍动能方程均采用二阶迎风格式离散计算[15]。

4 仿真计算结果与分析

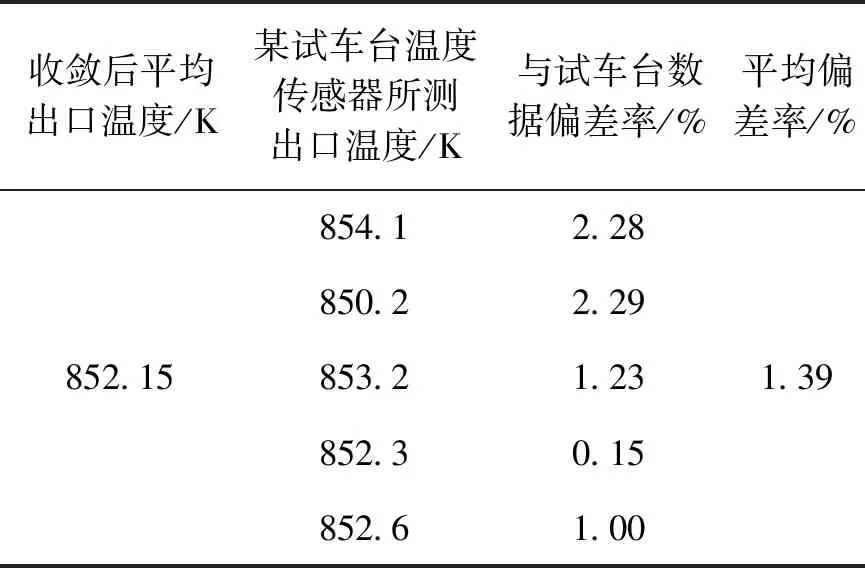

由图8、图9可得出口温度和进口流速随着迭代次数收敛效果良好。表2为仿真温度与实验结果对比,可知平均偏差率小于3%,结果相对准确。

图8 平均出口温度

图9 平均进口流速

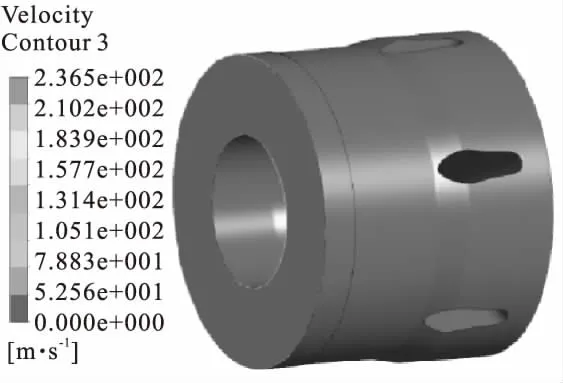

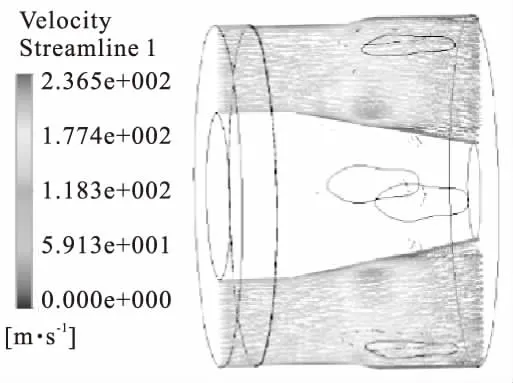

图10、图11、图12分别为流速分布、流速矢量与流线迹线云图。如图10、11、12所示,流体流速范围在0~236.5 m/s之间,尾气在近壁面(内椎体、支柱和外壳体表面处),由于气体粘性流速为0,流体流速最大值出现在支柱附近绕流处,气体在该处产生旋涡,多为紊流状,该处受到流体的气动冲击力最大。

图10 流速分布云图

图11 流速矢量云图剖面

图12 流线迹线图

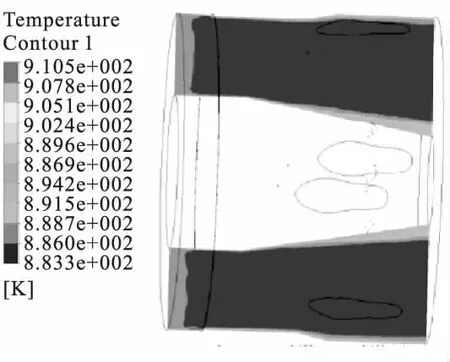

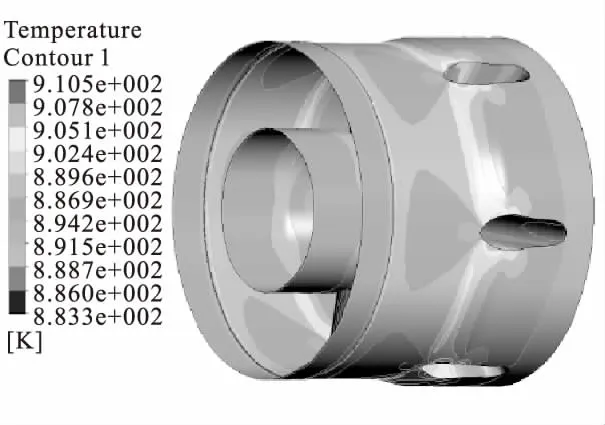

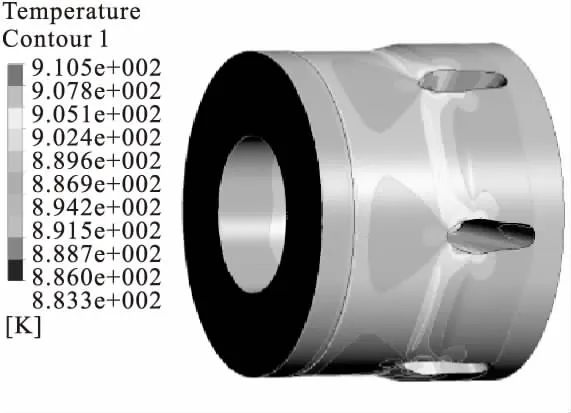

图13和图14分别为气体温度在剖面和气体与固体交接壁面的分布云图,图15为气体温度分布云图。可见因气体粘性和固体产生摩擦,气体温度在壁面处整体高于气体内部,进口端温度大于出口端温度,整体温度范围分布在883.3~910.5 K之间。温度最大值主要集中在支柱靠近前沿的左右两侧。

表2 计算结果与某型号APU的试车台出口温度数据对比

图13 气体温度分布云图剖面

图14 气体壁面温度分布云图

图15 气体温度分布云图

分析图16可得整体上压力分布进口端为负,出口端为正,在数值上分布为中间段大于头尾段。图17为尾气流体在交界面处的压力分布云图。由图17可得压力最大正值为8 756 Pa,集中在支柱前沿,压力最大负值为26 390 Pa,集中分布在靠近支柱前沿的左右两边。可见排气腔体支柱前沿和靠近前沿两侧比其他部位所处的气体压强条件恶劣。在不考虑外接固定组件的情况下,该处受到的气体压力损伤较大、可靠性较低。

图16 气体压力分布云图剖面

图17 气体壁面压力分布云图

图18为某航空维修基地的典型排气腔体故障部件,图18中支柱前沿和靠近前沿两侧为损伤严重区域。图19为损伤区局部放大图,其中左侧箭头所指为金属烧蚀和金属风蚀等损伤区,右侧箭头所指为未损区域。由图17可见损伤区和未损区二者颜色差异明显。图20为仿真结果与故障实体的对比图,分析结果和实体损伤故障部位基本吻合,证实该模型与算法的可靠。

图18 典型故障件

图19 损伤区局部放大

图20 仿真结果和实体故障件对比

5 结论

(1)仿真结果显示整体上排气腔体尾气流速前端大于后端速度范围在0~236.5 m/s之间;温度分布近壁面大于流体内部,进口端大于出口端。

(2)排气腔体尾气流体的流速、压力与温度最大值均主要集中在支柱附近,温度最大值能达到910.5 K,压力最大值达到26 390 Pa,该部位周围工作环境较为恶劣,为易损区域,同时该处可靠性能也较低。

(3)结合某基地排气腔体的典型损坏件,仿真结果分析得出的可靠性较低的易损部位与实际破坏件的典型损伤部位基本吻合,说明本文算法应用在排气腔体部件具有合理性、可行性和可靠性。