镍基单晶合金涡轮叶片开裂原因

2021-03-18石凤仙孙智君滕跃飞

石凤仙, 孙智君, 滕跃飞, 曹 玮

(中国航发商用航空发动机有限责任公司, 上海 200241)

涡轮叶片作为航空发动机的关键部件,长期服役在高热冲击和复杂循环热应力的环境下[1-2],其所用材料经历了从变形高温合金、铸造等轴晶高温合金、定向柱晶高温合金到单晶高温合金的发展历程。单晶高温合金因为没有晶界,少含或不含晶界强化元素,初熔温度较高,可进行较高温度的固溶热处理,从而能显著提高材料的高温力学性能。由于单晶高温合金具有良好的高温持久性能、抗热疲劳性能、抗氧化性能以及抗腐蚀性能等,在航空发动机及燃气轮机上被广泛应用[3],许多国家都把采用单晶高温合金叶片作为提高航空发动机力学性能的一个重要措施[4]。

为了获得镍基单晶合金涡轮叶片的疲劳极限和应力-寿命(S-N)曲线,对某批次镍基单晶合金涡轮叶片进行振动疲劳试验,试验后发现叶片发生了开裂。为找到开裂的原因,笔者对产生裂纹的叶片进行了一系列理化分析,以期为优化单晶叶片的制造工艺提供依据。

1 理化检验

1.1 宏观观察

对开裂叶片进行宏观观察,发现叶片进气边叶根部位和榫头伸根部位存在裂纹。进气边叶根裂纹主要有两种,一种先沿与主应力垂直方向扩展,后沿与叶片轴向呈45°角方向扩展,长约14 mm,裂纹位置及宏观形貌如图1a)中标记1-1所示;另一种与叶片轴向呈45°角贯穿至榫头伸根部位,长约11 mm,裂纹位置及宏观形貌如图1a)中标记1-2所示;榫头伸根裂纹位于排气边榫齿面第一榫齿上方及缘板加强筋圆弧界面上,沿与叶片轴向呈45°角方向扩展,裂纹位置及宏观形貌如图1b)中标记2所示。

图1 叶片裂纹的宏观形貌示意图Fig.1 Schematic diagram of macro morphology of blade cracks:a) blade root cracks; b) blade root stretch section crack

1.2 断口分析

对于上述两种裂纹,分别打开并清洗断口,在Sigma 500型扫描电镜(SEM)下进行观察。

进气边叶根裂纹断口的宏观形貌如图2所示,可见断口比较平坦,裂纹均呈多源线源形式由气膜孔内壁起始,向叶片基体扩展,如图2a)~b)标记所示;由于扩展方向不同,不同的裂纹源扩展后汇合,形成台阶状断口,如图2c)所示;裂纹扩展区可见清晰的扩展棱线和疲劳条带,如图2d)所示。

图2 进气边叶根裂纹断口SEM形貌Fig.2 SEM morphology of fracture of inlet blade root crack:a) overall morphology of fracture 1-1; b) overall morphology of fracture 1-2; c) morphology of crack source area; d) morphology of crack growth area

榫头伸根断口也比较平坦,裂纹由榫头缘板加强筋圆弧面亚表面起始,向榫头内部扩展,如图3a)所示;裂纹源区发现疏松缺陷,裂纹扩展区可见清晰的扩展棱线,如图3b)所示。

图3 榫头伸根裂纹断口SEM形貌 Fig.3 SEM morphology of fracture of blade root stretch section crack:a) overall morphology of fracture;b) morphology of loose and extended prismatic

1.3 金相检验

分别在两种裂纹附近截取金相试样,经机械研磨、抛光和浸蚀后,在Axio Imager M2m型光学显微镜下对抛光态和浸蚀态试样的显微组织进行观察。

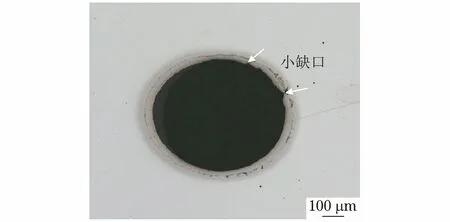

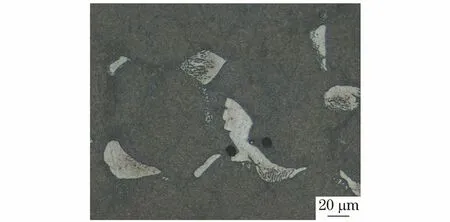

叶片叶根气膜孔的抛光态形貌如图4所示,可见气膜孔内壁存在多处小缺口。叶片叶根裂纹及榫头伸根裂纹附近的显微组织形貌如图5所示,可见其显微组织正常,主要由γ+γ′+(γ+γ′)共晶组成,除局部疏松外,未见其他明显缺陷。

图4 叶片叶根气膜孔抛光态形貌Fig.4 Polishing morphology of film hole at blade root

图5 叶片榫头伸根的显微组织形貌Fig.5 Microstructure morphology of blade root stretch section

2 分析与讨论

从叶根气膜孔金相检验结果可以看出,气膜孔内壁有多处小缺口,存在应力集中现象,在高周振动疲劳试验中,裂纹容易在气膜孔内壁萌生和扩展,从叶根断口形貌可以看出,进气边叶根裂纹均呈多源线源形式由气膜孔内壁起始,向叶片基体扩展。叶片的开裂由裂纹萌生、稳定扩展和瞬断3个阶段组成,呈多源开裂特征。扩展初期,在较大振动应力作用下,裂纹呈现多源线源起始特征,断口与主应力方向垂直,随后,疲劳裂纹在一组相互平行但高度不同的平面(特定的晶体学平面)上独立向前扩展,直至相互间在撕裂棱处汇合,形成台阶状断口,裂纹扩展区主要由扩展棱线组成,扩展后期可见清晰的疲劳条带[5]。

目前涡轮叶片气膜孔采用电火花或飞秒激光加工,气膜孔的引入会破坏涡轮叶片整体结构的完整性,可能产生电弧烧伤、重熔层或不规则缺口等缺陷[6]。气膜孔表面完整性不良,引起应力集中,使其成为叶片结构强度的薄弱部位,从而对叶片的疲劳强度和寿命产生较大的影响,因此,在气膜孔加工过程中,应通过探索及优化电火花和激光脉冲能量密度、脉冲持续时间、扫描速率等工艺参数,以实现无重熔层、无微裂纹的加工制孔,提升气膜孔表面完整性,同时增加气膜孔表面完整性检测次数,控制气膜孔表面缺陷,减少涡轮叶片疲劳裂纹的萌生[7-8]。

从榫头伸根的金相检验结果可以看出,榫头伸根的显微组织主要由γ+γ′+(γ+γ′)共晶组成,未见明显异常,由榫头伸根断口形貌可以看出,裂纹由榫头缘板加强筋圆弧面亚表面处起始,向榫头内部扩展,裂纹源区发现疏松缺陷。有研究[9-10]表明,某航空发动机涡轮叶片在服役过程中发生断裂,榫头伸根部位聚集分布的铸造疏松缺陷是该叶片早期疲劳断裂的主要原因,榫头伸根位置属于叶片危险部位,在振动应力的作用下,危险位置截面处存在疏松时,会使有效承载面积减小,承载能力下降,促进叶片裂纹在此处萌生和扩展。

刘丽玉等[11]研究表明,目前在很多型号单晶叶片的振动疲劳试验中频繁暴露出由疏松等冶金缺陷引起的疲劳破坏的问题,冶金缺陷对叶片的服役安全有较大的影响。因此在解决冶金缺陷对单晶叶片开裂失效的问题时应从工艺角度上减少和避免缺陷的产生,并制定经济可行的缺陷标准,通过无损检测等手段加强对缺陷的检测。

3 结论及建议

进气边叶根和榫头伸根的开裂形式均为疲劳开裂。进气边叶根气膜孔内壁存在多处小缺口以及榫头伸根亚表面存在疏松缺陷,这些缺陷促进了裂纹的萌生,裂纹扩展后最终导致叶片开裂失效。

建议改善叶片气膜孔加工工艺,提高气膜孔表面完整性,采用无损检测等技术加强对榫头的缺陷检测。