马头选煤厂九龙生产部提高精煤回收率的工艺优化

2021-03-18姜红波

姜红波

(冀中能源峰峰集团有限公司 马头洗选厂,河北 邯郸 056045)

1 概 述

马头选煤厂九龙生产部原为九龙矿配套选煤厂,入洗九龙矿优质焦煤,设计能力为1.20 Mt/a。1991年12月投产,原设计采用跳汰粗选+粗精煤重介再选+煤泥直接浮选的工艺流程。2006年7月,集团公司实行专业化管理,将九龙矿选煤厂划归马头选煤厂,成立马头选煤厂九龙生产部(以下简称“九龙生产部”)。2009年9月,九龙生产部进行了无压三产品全重介工艺扩能技改,2010年2月正式投产。技术改造后的选煤工艺为不脱泥不分级无压三产品重介分选+煤泥直接浮选,原煤入洗能力达到2.10 Mt/a。自投产以来,各项生产技术指标均达到了设计值。但由于浮选精煤灰分高,需要降低重介精煤灰分才能保证最终精煤灰分合格,这种重介精煤背灰现象长期存在,违背了最大回收率原则,同时造成了日益匮乏的优质焦煤资源的浪费。九龙生产部为充分回收焦煤资源,提高效益,自我加压,对整个选煤工艺流程进行分析研究,致力于解决重介背灰现象,力求按最大回收率原则,争取企业利益最大化。

2 问题分析

九龙生产部最终精煤由重介精煤、浮选精煤和粗精煤3部分组成,其中重介精煤约占最终精煤量的65%~70%,浮选精煤约占最终精煤量的25%~30%,粗精煤量占最终精煤量约为4%~6%。各自灰分不一,原灰分控制区间为,重介精煤灰分(10.80%~11.50%),浮选精煤灰分(11.80%~12.50%),粗精煤灰分受重介精煤灰分影响,一般情况下比重介精煤灰分高0.2%~0.3%。根据最大回收率原则,提高重介精煤灰分是提高精煤回收率的有效途径。要提高重介精煤灰分,就必须将浮选精煤灰分控制下来。

为了提高精煤回收率,九龙生产部尝试将浮选精煤灰分控制在12.00%以下,但是生产系统出现浮选尾矿灰分低,浮选抽出率由原来的76.02%降低到69.50%。压滤尾煤灰分低,尾煤脱水系统压力急剧增加,循环水水质变差,影响浮选效率,形成恶性循环。

对此现象,九龙生产部对整个选煤工艺系统进行分析(工艺流程见图1),发现浮选入料灰分高时可达到30%以上,低时也在22%~24%之间;从图1可以看出,精煤磁选机尾矿和中煤磁选机尾矿合到一起经截粗后进入浮选原料池,成为浮选入料。

图1 九龙生产部工艺流程

对此情况,九龙生产部对中磁尾矿和浮选入料进行连续采样分析,通过对中磁尾矿进行小浮沉检查,发现中磁尾灰分变化幅度较大,高时可达53%以上,低时可达22%左右,中磁尾小浮沉结果见表1、表2。

表1 2018-12-18夜班中磁尾矿小浮沉

表2 2019-01-26采中磁尾矿小浮沉

从表1可以看出,中磁尾中低灰分煤含量较多,小于1.4 kg/L密度级上浮量达到68.78%,而灰分只有11.97%,完全可以进入浮选,由浮选回收到精煤中去。

从表2可以看出,中磁尾中小于1.4 kg/L密度级上浮量达到31.63%,而灰分只有10.58%,这部分完全可以进入浮选,由浮选回收到精煤中去。但中磁尾灰分高达45.45%,直接掺入精磁尾矿经截粗后成为浮选入料,严重影响浮选入料灰分,进而影响浮选效果。

2018年12月份和2019年1月份对中磁尾矿和浮选入料小浮沉试验结果汇总,见表3。分析表3发现,中磁尾矿灰分变动大,与浮选入料灰分变动成线性关系,说明中磁尾对浮选入料灰分影响较大,如何排出中磁尾中的高灰部分,是解决浮选入料灰分高的关键因素。

表3 中磁尾矿和浮选入料小浮沉试验结果汇总

3 改造方案

经过对洗煤工艺流程分析,九龙生产部决定从两方面入手解决浮选精煤灰分难以控制的问题:一方面是对中煤磁选尾矿处理工艺进行改造,安装FBS分选机对中煤磁选尾矿进行分选,轻产物进入浮选入料,重产物进入一段浓缩机;另一方面是新安装1台24 m3浮选机,扩大浮选能力,减小浮选通过量,延长浮选时间,提高浮选精度。具体方案如下:

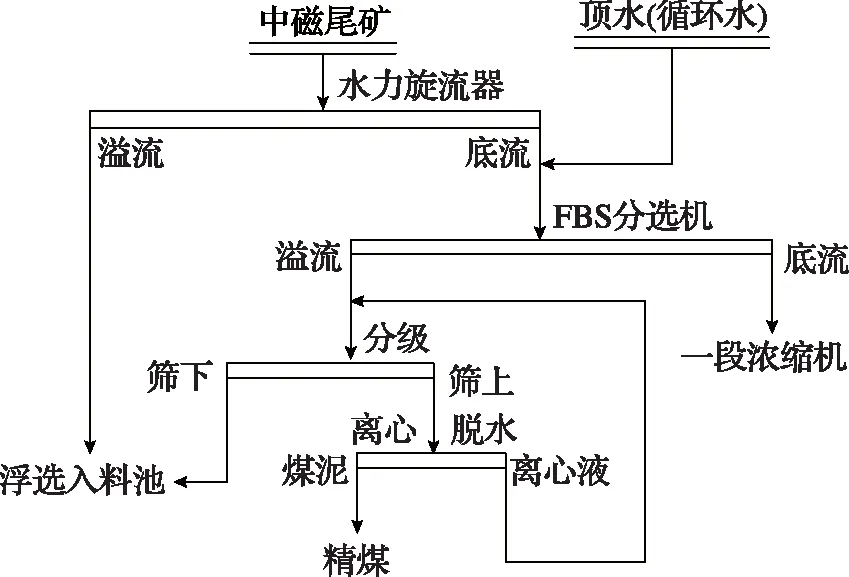

(1)中煤磁选尾矿处理工艺改造,工艺流程见图2。

图2 中煤磁选尾矿改造流程

中煤磁选尾矿经水力旋流器分级浓缩后,溢流直接掺入浮选入料,底流进入FBS干扰床分选机进行分选。FBS干扰床分选机溢流灰分在19.00%~21.00%,进入击打振动弧形筛分级,筛下水掺入浮选入料,筛上物料经过离心脱水后掺入精煤产品;FBS干扰床底流灰分在60%以上,直接进入一段浓缩机。中煤磁选尾矿经过FBS干扰床分选降灰后,排出大部分高灰细泥,然后再掺入浮选入料,浮选入料灰分稳定在20.00%~22.00%。由于FBS干扰床分选需要顶水量25 m3/h左右,又起到降低浮选入料浓度的作用。

(2)增大浮选处理能力,新安装1台XJM-24机械搅拌式浮选机,浮选能力大大提升,可有效降低浮选通过量,延长浮选时间,改善浮选效果。新安装浮选机投入使用后,调试时开3台浮选机,2台XJM-16加1台XJM-24,浮选指标良好,浮选精煤灰分平均每班控制在11.50%~11.80%,浮选尾矿均在65%以上,达到了改造的效果。经过一周时间调整,停开了1台XJM-16浮选机,浮选精煤灰分和浮选尾矿灰分均控制在理想状态。单机快速灰分检查结果见表4。

表4 单机快速灰分检查结果

4 效果分析

经过对中磁尾矿进行FBS干扰床分选降灰和浮选系统扩能后,取得了预期的效果,一是浮选入料灰分得到有效控制;二是浮选精煤灰分得到有效控制;三是重介精煤灰分得到提高。从2020年6月份月综合看,浮选入料灰分控制在22.10%,浮选精煤灰分控制在11.82%,重介精煤灰分控制在11.66%,与改造前相比,浮选精煤灰分降低了0.33%,重介精煤灰分提高了0.51%。经测算,精煤回收率提高1.80%,按每年入洗原煤210万t计算,可多回收精煤3.78万t/a,按精煤单价1 350元/t计算,可多创效5 103万元/a。

5 结 语

九龙生产部打破灰分重介精煤低、浮选精煤高的惯性思维,详细分析选煤工艺流程,从制约降低浮选精煤灰分的关键点出发,开创性地选用FBS干扰床分选机降低中磁尾灰分,解决浮选入料灰分高的瓶颈,为降低浮选精煤灰分奠定了基础,同时新增1台XJM-24浮选机,为降低浮选精煤灰分提供了分选能力保证,进而为提供重介精煤灰分提供了条件,最大限度的追求精煤回收率提高,为企业创造了可观的效益。