TZS-2700智能粗煤泥分选机在中心选煤厂的应用

2021-03-18侯玉茂贺文鹏孔春鹏

郭 通,王 军,孙 健,侯玉茂,贺文鹏,孔春鹏

(1.新汶矿业集团洗煤分公司内蒙古区域公司,内蒙古 鄂尔多斯 016299;(2.新汶矿业集团洗煤分公司,山东 泰安 271219)

目前,由于在一般工业生产中常用重介旋流器的分选下限仅达到0.5 mm,浮选的分选上限也仅达到0.5 mm,而浮选的理想分选上限为0.3 mm,因此,介于浮选和重选之间粗煤泥的分选成为选煤行业面临的一大难题。上海庙矿区中心选煤厂原设计采用TBS干扰床分选机进行1.00~0.25 mm的粗煤泥分选,随着采煤机械化程度的提高,原煤中煤泥含量不断增加。TBS分选机自2008年建厂使用至今,已经超过设备使用年限,设备老化、元器件磨损严重等问题造成其故障率高、分选精度低,增加了不必要的设备维修成本和人工投入,不仅造成企业效益损失,更造成煤炭资源的浪费。针对这一情况,中心选煤厂选用了基于TBS分选机工作原理升级而来的TZS-2700智能粗煤泥分选机(以下简称TZS)替换原有的TBS粗煤泥分选机。设备投用后,取得了良好效果,提升了粗煤泥分选的稳定性,减少了人工操作,为企业带来了可观的经济收益。

1 TZS分选机的安装背景

上海庙矿区中心选煤厂总设计能力为7.0 Mt/a,主要入洗2个矿井生产的1/3焦煤、气肥煤。选煤厂洗选系统分两期建设,一期设计能力3.0 Mt/a,二期设计能力4.0 Mt/a,两期系统使用的分选工艺基本相同,均为原煤升井后在矿井经动筛车间破碎至100 mm以下粒级后转运至选煤厂经脱泥筛分级,筛上1.0~100 mm原煤采用有压两段两产品重介质旋流器分选;筛下煤泥经分级旋流器处理后,底流0.25~1.00 mm粗煤泥采用TBS分选系统,溢流小于0.25 mm煤泥采用浮选柱分选;浮选尾煤泥压滤回收。精煤产品由重介精煤、TBS精煤和浮选精煤组成,主要作为炼焦用煤。

由于入洗煤种复杂多样,原煤粒度组成、密度组成变化明显,加上选煤厂粗煤泥分选系统使用年限较长,密度仪、锥形阀及紊流板等元件经常发生故障,造成粗煤泥系统分选效果极不稳定,生产的粗精煤泥灰分波动范围大。以1/3焦煤为例,选煤厂生产的气肥精煤灰分要求为7.5%~8.0%,而采用TBS分选得到的粗精煤产品灰分范围为6.5%~11.0%,严重影响精煤产品质量和精煤产率。为有效提升粗煤泥系统分选效果,中心选煤厂选用TZS智能粗煤泥分选机替代原有TBS粗煤泥分选机进行粗煤泥分选,以稳定产品质量,减少精煤损失。

2 TZS设备结构和工作原理简述

2.1 设备结构

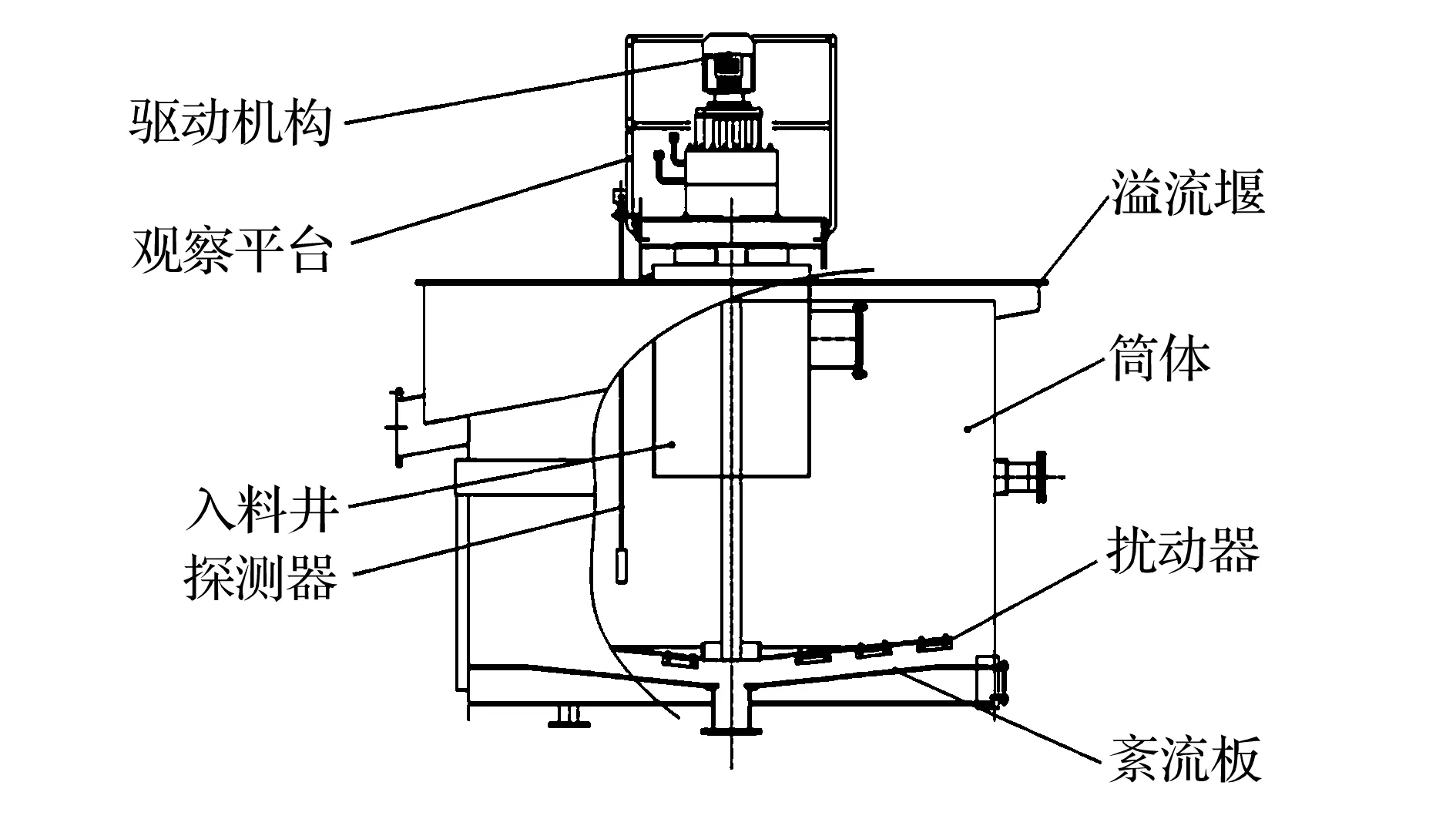

TZS分选机由驱动机构、耙架、观察平台、入料井、筒体、探测器、紊流板和扰动器等组成,如图1所示。

图1 TZS分选机设备结构示意

2.2 工作原理

TZS分选机工作原理如图2,其从原有TBS分选机改进而来,同样是利用槽体底部具有一定压力的上升水流在槽内产生紊流作用来分选粗颗粒物料(0.15~2 mm)的干扰沉降式分选机。

图2 TZS分选机工作原理示意

当上升水流以预定的压力和流速送到压力箱,再通过紊流板从压力箱均匀地分散到TZS箱体底部,干扰床的下部形成由悬浮颗粒组成的床层,该床层中颗粒物高度富集,形成自生介质。颗粒在下降过程中相互干扰,在悬浮物中形成不同的密度梯度,以限制物料通过底流。

物料进入TZS后分层,粗或重的物料集中于槽体的底部,细物料和全部轻物料则朝上部走;随着新物料的给入,细而轻的物料通过溢流堰到溢流水槽;沉降到底部大而粗或重的物料,经过TZS核心装置即耙架驱动系统,将高密度物料由边缘向中心汇集,从尾矿口排出,避免尾矿在分选机内部沉积,使排料过程更为均匀、连续。

入料中的颗粒在分选机中做干扰沉降运动,由于颗粒之间密度的不同,使干扰沉降速度存在差异,从而达到分选的目的。

尾矿口安装智能控制阀,由PLC控制器自动控制。探测器浸入到TZS槽体内的紊流层一定计算高度,用于连续监测槽体内的密度,一旦床层密度低于或者超过预先设定值,控制器即送出1个4~20 mA的信号到控制阀。通过控制阀来关闭或开启尾矿口排料直至床层密度接近或达到预先设定值。执行器能在0~200 mm范围内自由、平稳地运动,阀门可任意定位。

尾矿智能控制阀出口连接尾矿排料泵,排料泵将定压水箱内清水抽出,对尾矿进行稀释作用,排料泵可根据床层密度自动调节工作频率,调节排料速度,约束排料阀放料量,更有利于床层密度控制。

3 安装与调试

3.1 设备的安装需求

(1)与TBS分选机比较,TZS分选机需要更高的空间来放置耙架驱动装置。

(2)定压水箱要求安装高度高于TZS分选机主体。

(3)尾矿排料泵出料管道要求最高点高于定压水箱高度,以减少设备运转时水箱内清水压力对排料泵流量的影响。

3.2 设备操作界面及功能

TZS分选机操作界面如图3所示。

1—扰动器控制栏,主要功能为控制扰动器转速,实际频率可根据需要自行设定;2—排料泵控制栏,控制排料泵的工作状态;3—系统后台控制参数;4—尾矿控制阀门,最大开启度建议不超过40%,防止放矿过快,影响桶内料层的稳定;5—供水参数显示栏;6—尾矿泵稀释水设定;7—供水参数控制栏,根据生产指标,调整供水流量和压力。稳压水箱补水阀门控制栏;8—稳压水箱液位控制阀门;9—密度探测器密度设置栏

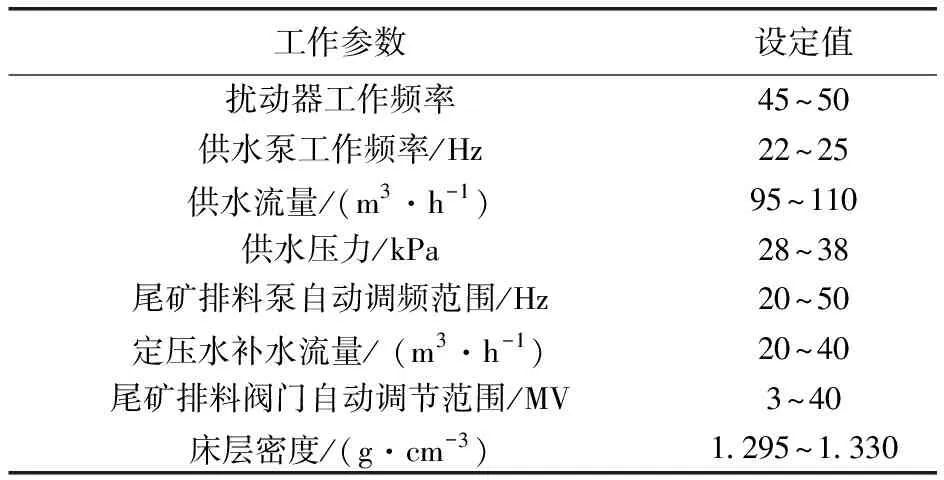

3.3 调试与试运转

中心选煤厂在TZS分选机安装完成后,结合粗煤泥系统配套设备工艺参数,指定了扰动器工作频率、供水泵压力和流量、稳压水流量等参数,主要对TZS的分选密度、尾矿阀、尾矿泵控制参数进行了试验。经过试验发现TZS分选机适用于中心选煤厂入洗煤种的主要工作参数,设定值如表1所示。

表1 中心洗煤厂TZS分选机工作参数

扰动器工作频率控制扰动器转速,从而控制桶底煤泥的收集速度,一般在运转时控制为45~50 Hz,根据尾矿量进行调节。

供水泵工作频率与供水流量、供水压力成正比。频率值上限需要考虑TZS上下游环节处理量,当供水流量过高时,TZS精矿桶和尾矿桶可能发生冒桶事故,同时影响供水箱液位控制;频率过低时则会造成干扰水压力过低,床层密度提升困难,影响浮料效率。

尾矿排料泵调频上限根据排料阀门调节范围设置,不能使尾矿排料速度过快,影响床层密度稳定;调频下限一般不能低于15 Hz,否则会造成排料管道堵塞,根据尾矿量和浓度还可适当提高调频下限。

定压水补水流量不能低于20 m3/h,否则尾矿浓度过高时会造成管道堵塞和压泵事故;流量上限则需要考虑尾矿桶处理量,当流量过高时会造成冒桶事故。

尾矿排料阀门必须有一定的最小开度,确保尾矿可以连续排出,不会在排料口堆积;开度上限值应保证在此开度下,床层密度可以平缓降低,不会出现突降而影响床层稳定,需要在现场试验中不断调试。

TZS分选机密度计精度为0.005 g/cm3,在实际探测密度与设定密度值差值超过0.005 g/cm3时,探测器会反馈密信号给执行装置,调节尾矿排料阀开度和尾矿泵工频,从而控制底流排料量,调节床层密度。通过执行器的计算参数设置可以调节排料阀和尾矿泵的调节速度,计算参数的设置要根据现场调试效果判定,调节速度过低时,床层密度调整过程缓慢,可能出现长期过高或长期过低的情况,影响产品质量;而调节速度过高时,床层密度上下波动较大,不利于床层稳定,会造成精矿损失。

床层密度根据洗选产品的精矿和尾矿的灰分指标进行调节,当密度设定较高时,床层中的高灰分细颗粒物料也会从溢流排出,造成精矿灰分升高,而密度较低时,尾矿中的低密度级物料增多,造成尾矿灰分降低。

4 工艺性能评定

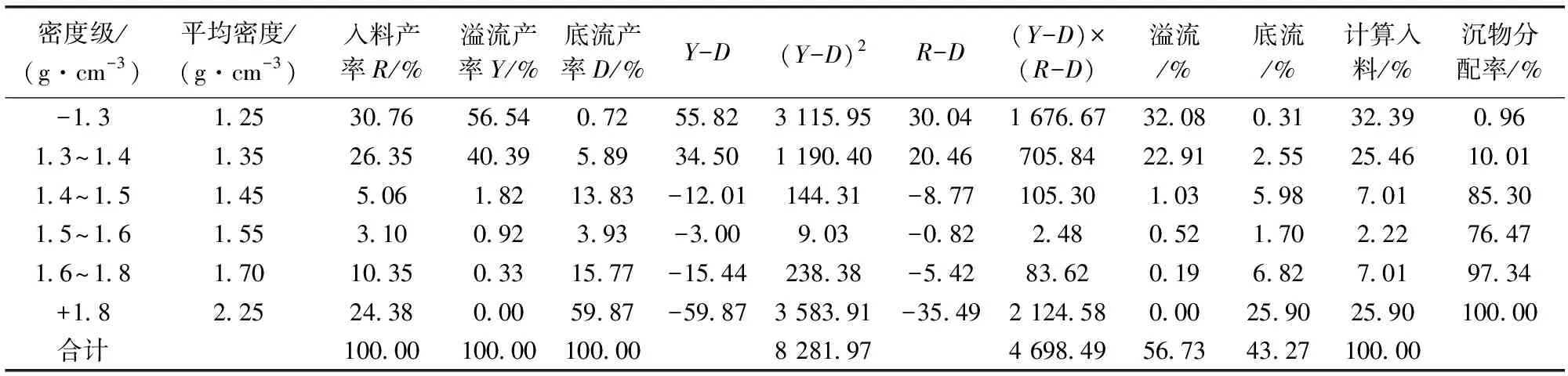

安装调试工作完成后,中心选煤厂对TZS分选机依据国标进行了工艺性能评定,结果如表2所示。

表2 TZS入料及产品浮沉试验结果

试验结果显示TZS分选机数量效率可以达到96.96%,不完善度仅为0.058 g/cm3,分选效果十分理想。中心选煤厂使用TZS分选机后,粗煤泥分选系统数量效率提升接近5%,减少了精煤损失量,精煤产量增加约2.8 Mt/a,按精煤价格650元/t计算,中心选煤厂每年可增加经济效益1 820万元。

表3 TZS分配率计算

表4 计算入料浮沉试验结果

表5 TZS错配物计算

图4 计算入料可选性曲线

表6 TZS工艺效果评定

5 结 语

中心选煤厂在TZS分选机的实际使用过程中,根据自身工艺特点和入洗原煤性质,对设备安装方式、洗选参数进行了有效调整,取得了良好的应用效果。TZS分选机作为TBS分选机的改良产品,攻克了TBS分选机底流排料不均、床层密度不稳定的技术难题,对于0.25~1.0 mm粗煤泥分选有良好应用效果,不仅精煤产品质量稳定性和回收率都得到了稳定提升,而且减少了岗位工工作量和维修成本,提高了经济效益。