基于机器视觉的运输机溜槽堵塞检测系统

2021-03-18刘克颜

刘克颜

(平顶山中选自控系统有限公司,河南 平顶山 467000)

选煤厂胶带运输机和刮板运输机是物料运输转载的重要设备。然而,其卸料溜槽往往因为结构组成、物料特性等多方面原因而发生堵塞[1-2]。堵塞发生后,控制系统若不能及时停车,轻则影响生产效率,重则停产,更会给后期的故障清理带来巨大的麻烦。因此运输机溜槽堵塞检测的准确性、及时性对选煤厂来说十分重要。

然而现有的溜槽堵塞检测装置,无外乎基于点、线、面的检测原理。诸如倾斜开关、阻旋式料位开关、推门式位移开关以及光电对射开关等。在实际的工程应用中,其检测效果往往受限于安装位置的准确选择。不少堵塞检测装置自安装后始终不能发挥应有的作用,有时即便发出了报警信息,也是在严重的堵塞故障之后。

针对以上现象,笔者所在的工作单位探索了一套基于机器视觉的运输机溜槽堵塞检测系统(以下简称“系统”)。

1 系统的组成

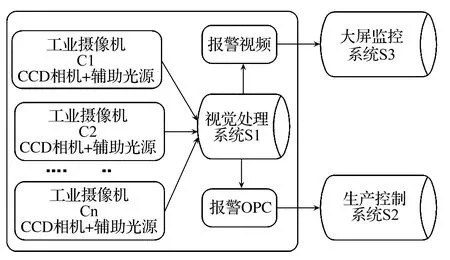

为了降低成本,系统的设计是基于一次性解决全厂所有运输机溜槽堵塞检测的需求(如图1所示)。在每一个需要溜槽堵塞检测的位置都部署1台工业摄像机检测单元,包括1个CCD相机和1个配套的辅助光源设备。CCD相机选用高信噪比工业相机,辅助光源设备用于环境光弱时自动补光。工业摄像机通过千兆光纤网络连接到视觉处理服务器。视觉处理服务器的图像处理系统可为每个检测单元设定一段独立的视觉处理程序。视觉处理系统可同时处理多路工业摄像机的实时图像,基本可以满足单个选煤厂的全部检测需求。视觉处理系统最终还与生产控制系统和大屏监控系统相连,用于输出其报警信息。当系统检测并判定发生溜槽堵塞故障后,报警信息通过OPC数据接口传导到生产控制系统;同时,还通过联动视频管理系统将现场即时视频投射到集控室大屏上,以便集控操作人员及时掌握现场状况,进行故障处理。

图1 溜槽堵塞检测装置系统结构示意

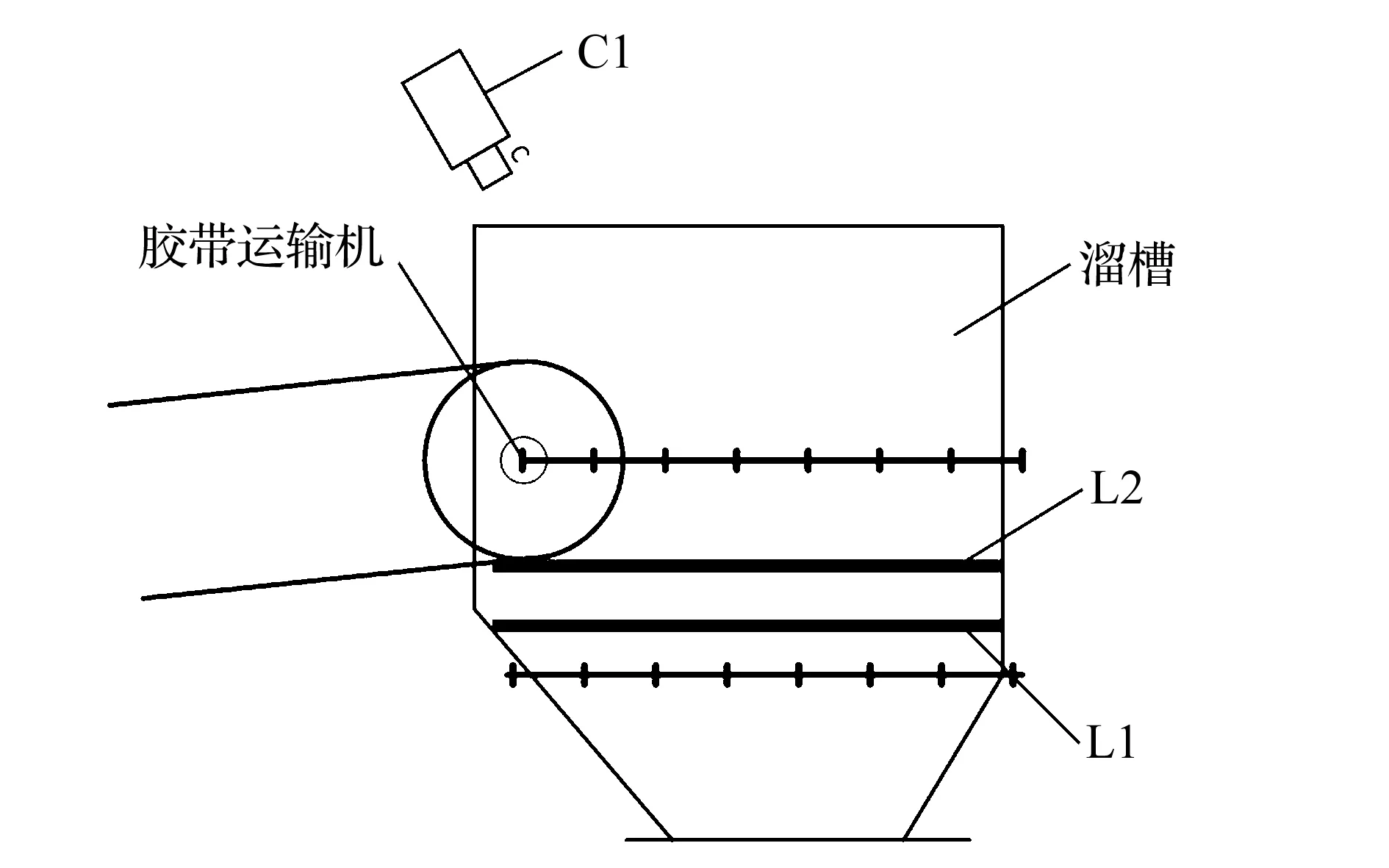

工业摄像机在现场的安装位置要求正对溜槽口的斜上方(如图2所示)。另外,为了辅助视频图像分析,需要在溜槽内侧壁的不同深度,用高亮油漆涂刷2条位置信标L1、L2。位置信标环绕在溜槽内侧壁的3面。在选择溜槽摄像机的安装位置时,还要确保胶带运输机(或刮板运输机)在正常输送物料时,都能捕捉到完整的位置信标。

图2 溜槽堵塞检测装置布置示意

2 系统工作原理

2.1 图像处理[3-6]

当前,图像处理技术已相当成熟,很多专业图像处理软件都能提供各种处理工具,包括图像变换、滤波、边缘检测、直方图、几何变换和数学形态学处理等。系统的工作原理是通过分析运输物料在溜槽口铺陈的面积变化,以及特征信标被物料覆盖的情况,来判断是否发生堵塞。其图像处理过程大致如下:

(1)工业摄像机检测单元安装到合适位置后,拍摄多张正常输送物料时的画面,用于图像处理并提取特征量基准值。

(2)通过中值滤波,去除图像噪声。

(3)采用二值化方法,从图像中分割出运输物料铺陈状态以及L1、L2形态。

(4)对上述分割图像,再次进行二值形态学滤波,平滑其边缘。

(5)采用像素点统计方法,分别计算运输物料铺陈面积以及L1、L2信标面积。

(6)通过对多张图片重复上述处理过程,然后将取得的3个面积值分别加权平均作为运输正常时的特征量基准值。

2.2 故障的判定

在获取了正常状况时特征量基准值之后,在视频处理系统中导入检测单元的实时图像,然后按照上述图像处理的过程和方法设定实时图像的处理流程。实时图像处理程序设定之后,系统会实时反馈运输物料铺陈面积以及L1、L2信标面积。故障的判断,就是基于实时面积值与基准面积值的比较。

在实际的调试中设定:当物料铺陈面积超过基准值10%,且信标L1被覆盖面积超过20%时,输出报警信息;并通过视频联动,在集控室大屏投射现场画面,由集控操作员决定是否需要生产停车。当物料铺陈面积超过基准值20%,且信标L1、L2被覆盖面积超过50%时,直接生产停车。

3 总 结

近年来,基于机器视觉的工业化应用急剧增长,国内视频巨头纷纷推出智能产品,海康威视更是推出AI开放平台,方便用户应用开发。然而对于选煤厂溜槽堵塞识别这样的终端应用来说,海康的AI平台是基于大量的故障场景学习进行算法训练得以实现,可是溜槽堵塞具有场景的多变性和故障的少发性,因而短期内取得应用效果并非易事。本系统针对溜槽堵塞的检测工作原理相对简单,但在实际的调试过程中,也遇到不少问题,如光污染、环境污染以及冗长繁琐的调试过程等。希望随着智能视频技术的发展,类似的终端应用可以在视频采集的前端由用户自主设定完成。