斗轮式取料机臂架下沉故障处理实践

2021-03-18

(唐山工业职业技术学院 自动化工程系,063200,河北唐山)

1 故障现象

某散货港口续建工程的斗轮式取料机2012 年投入使用,设计额定取料能力为6 500 t/h,瞬时最大取料能力为7 265 t/h,近期当R5-2 取料机下俯角度较大、悬臂皮带机料流接近6 500 t/h 时,臂架下俯角度会突然增大,臂架下沉,轮斗直接撞击堆场地面,不仅存在安全隐患,同时对取料机轮斗和堆场地面也有很大损伤。

2 原因分析

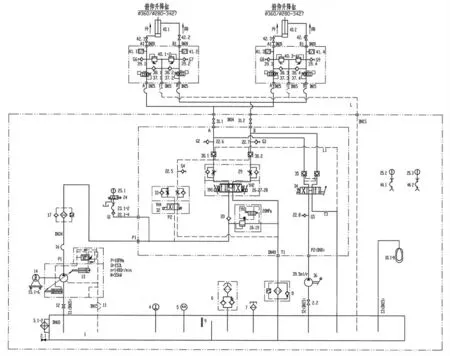

R5-2 斗轮式取料机臂架俯仰动作由两个Φ360/Φ280-3427 液压油缸提供动力,采用同步回路保障两个液压油缸动作的一致性,液压元件选用力士乐公司产品,俯仰角度通过角度传感器采集信号并传输到PLC 进行控制,并通过限位开关限定。俯仰机构原理如图1 所示,俯仰液压系统工作压力18 MPa,系统工作流量173 L/min,油箱容积1 500 L,恒压变量柱塞泵压力设定值15 MPa,柱塞泵电磁溢流阀压力设定值17 MPa。

图1 俯仰机构原理图

经检查,俯仰机构机械结构、角度检测装置及二级限位开关正常,初步判定俯仰液压系统故障导致臂架下沉。仔细排查俯仰液压系统并没有外泄的情况发生,由此推测很可能是液压系统内泄导致故障的发生。液压系统工作原理如图2 所示,通过压力表对液压系统测压点进行压力测定:在臂架进行下俯动作时测定无杆腔G6 点压力值达到6 MPa,有杆腔G7 点压力值达到2 MPa;臂架下俯动作停止,关闭截止阀31.1 和31.2,有杆腔G7 点压力在25 s 左右内迅速从3 MPa上涨到7 MPa,然后无杆腔G6 和有杆腔G7 点压力在60 s 左右内由7 MPa 上涨到9.5 MPa,判定油缸内泄。为进一步确认左侧油缸内泄或者右侧油缸内泄或者两侧油缸均内泄,需要进一步测定压力,压力表依旧连接G6、G7 两个测压点,臂架下俯角度继续增大,下俯动作停止后关闭截止阀42.3 与42.4,测定左侧油缸43.1压力值,无杆腔和有杆腔测压点压力数值变化情况与之前测定的类似,可以得出左侧油缸内泄的结论,并且情况不乐观;用同样的方法验证右侧油缸并没有内泄。之所以取料作业臂架下沉,是因为俯仰液压系统采用的是同步回路。

图2 俯仰液压系统工作原理图

3 解决方法

为解决取料作业过程中臂架下沉故障,需要更换左侧内泄油缸。该油缸重达7 t,安装高度距地面约为16 m,更换难度大。经反复论证制定安全合理的更换工艺方案,并申请停机时间进行更换。

(1)将臂架放到维修支架上,并在垂直和水平方向上锁止臂架。

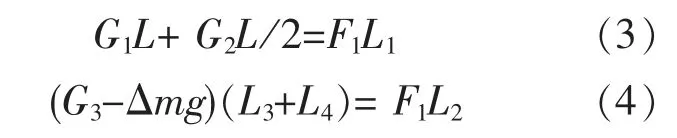

(2)根据取料机主体钢结构,如图3 所示,通过力学计算出应拆配重质量Δm。

图3 取料机主体钢结构图

设斗轮重力为G1,臂架长度为L,臂架重力为G2,拉杆受力F1,配重重力G3,油缸受力F2,油缸与支架的夹角为θ,未拆卸配重时,根据取料机主体钢结构图列出取料机臂架力矩平衡方程:

摘掉配重Δm 后,俯仰油缸应不受力,即F2为0,而臂架前部的质量无变化,则臂架力矩平衡方程为:

式中:L=50 m;L1=14.5 m;L2=13 m;L3=7.2 m;L4=12.1 m;g 取9.81 N/kg;G1=24 000 kg×g;G2=200 000 kg×g;G3=317 000 kg×g;

根据式(3)(4),计算出Δm≈30 t,需要拆下30 t 配重。

(3)拆卸配重块。关闭右侧油缸的上下截至阀(42.3 和42.4),使用70 t 吊车拆掉6 块5 t 重的配重块,使取料机主体钢结构力矩平衡,防止钢结构变形。

(4)利用专用工具对需要更换的液压油缸进行泄压,完全泄压并绝对安全后拆除管路、限位开关等附件,仔细保护好接口处,防止被污染。

(5)为提高维修效率,减少停机时间,拆卸左侧液压油缸时直接用气焊切割油缸销轴,安装新油缸时使用新销轴。液压油缸下部通过销轴固定好后,按图纸装回管路等附件,通过机侧操作模式控制液压油缸伸缩以便充油排气,依托手动泵微调液压油缸缸杆伸出量完成上部销轴安装。

(6)更换完左侧新油缸后,打开右侧油缸的截止阀,需要取料机司机配合检修,多次重复俯仰动作,将液压油中的空气排出,检修人员注意观察液位并进行补充,保障液位在规定的范围内。

(7)将配重块按原位置装回,需要取料机司机配合检修,多次重复俯仰动作,技术人员认真检查俯仰液压系统关键参数与各项指标,保障俯仰液压系统无异常。

4 结语

更换左侧俯仰油缸后,取料作业过程中臂架下沉故障消除。此故障的分析和排除,对同类设备故障的排除具有一定借鉴意义。