基于人机工程学理论的汽车起重机操纵装置改进与设计探析

2021-03-18

(江苏师范大学科文学院,221132,江苏徐州)

汽车起重机作为工程机械中的高危产品,用户在使用过程中更加关注的是汽车起重机使用的安全性和可靠性,无疑使用过程中高度紧张的工作环境对汽车起重机的人性化设计也提出了更高的要求[1-2],特别是操作系统及安全装置设计的合理性更为重要。下面笔者将以某公司生产的25 t 汽车起重机为例,对部分控制装置设计情况进行分析,提出改进和设计思路,仅供同行参考。

1 汽车起重机先导油源控制系统改进与设计思路

1.1 控制原理及操作方式

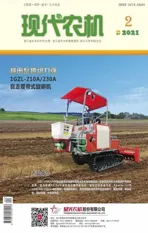

汽车起重机安全性是设计者考虑的最为重要的因素。如图1(a)所示,机械式汽车起重机操作装置采用机械拉杆,由于汽车起重机的起重质量越来越大,其液压控制阀的弹簧弹力也越来越大,故操纵阻力也大大增加,所以,为了减少操纵难度,采用了加长杆以增加力臂,减小操纵力,故操纵起来不会轻易被误碰。由图1(a)可知,最左边的红色操纵杆用来控制回转,如果起重工需要临时下车查看汽车起重机的工作情况,身体的各个部位也不会误碰到操纵杆,减少了安全隐患。但从图1(b)可以看出,对于先导控制式汽车起重机而言,左手柄的左右方向控制汽车起重机的回转,且先导控制系统的微动性较好,如果起重工临时下车,无意中碰到左手柄,定然会给汽车起重机埋下较大的安全隐患。所以从人机工程学的安全因素考虑,设计者就在汽车起重机的面板开关上设置了一个先导油源翘板开关,此开关可以控制先导手柄的压力接通与断开:当操作者上机后,先打开此开关,汽车起重机的先导手柄便能正常操作;下车前先关掉先导油源开关,先导手柄无动作,当然也就不可能有误动作产生。

图1 汽车起重机操作装置

1.2 与挖掘机先导油源开关的控制方式对比

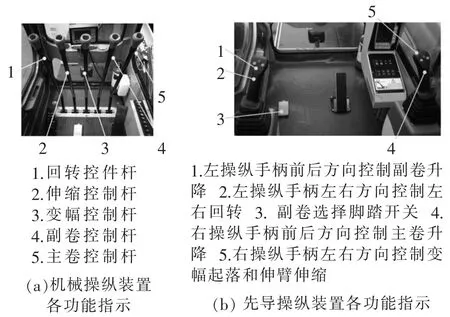

挖掘机的两个先导操纵手柄中,左手柄的左右方向也是控制回转,故与汽车起重机存在同样的安全隐患,但其切断油源的方式与汽车起重机不同。挖掘机采用的解决措施如图2 所示,先导油源由安全操纵杆来控制:当安全杆在竖直方向时,先导系统关闭,机手可以下车,同时也不会有安全隐患;当安全杆在水平方向时,先导系统有压力,但此时的安全杆阻碍了机手的下车,从而提醒机手放下安全杆,以确保挖掘机的作业安全。

图2 挖掘机先导安全杆

1.3 先导油源控制系统的改进与设计优化

通过对汽车起重机的先导方式和工作原理分析,并结合与挖掘机的控制方式对比分析,可以看出从人性化的角度来讲,挖掘机的设计更为合理一些,原因在于根据人的心理感知过程,起重工需要下车的时候都是有紧急情况或者特殊情况,而这个时候一般人是不会有充分的理智去先关掉先导油源开关再下车的。故对汽车起重机而言,采用设置按钮开关的方式略显不足;而挖掘机的安全杆作为一种机械装置迫使机手在下车前必须放下安全杆,从而有效保证了挖掘机的安全。

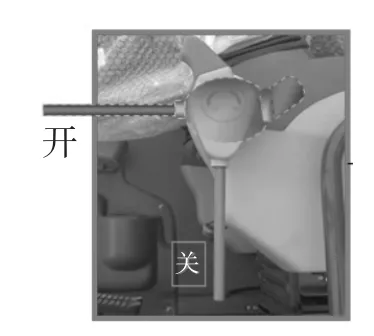

虽然汽车起重机在设计时也考虑到了这一点并作了一定的改进,即在先导手柄的下方设置了一个点动的先导油源按钮(如图3(a)所示)。当需要操纵工作机构时,用手握住手柄,按下按钮的同时操纵手柄,即可实现相应的动作;松开手柄后点动按钮自动复位,即使此时误碰到了先导手柄,也不会有危险发生,从而保障了汽车起重机的作业安全。但是根据人的作业习惯和人体生物力学的原理知识,起重工一般的操作习惯是握住手柄的头部,这样比较方便,也比较轻松,并且由于汽车起重机的伸臂、变幅等动作在作业时的操作时间较长,手部紧握点动按钮会比较疲劳,故起重工一般还是习惯于上车后按下先导油源开关,实现长时的压力连接。这样也就像上面分析的那样,仍存在着一定的安全隐患,因此可以采用点动和安全杆控制相结合的方式来实现先导压力控制,效果应该会更好。

2 汽车起重机先导手柄各方向控制功能的改进设计思路

2.1 操纵手柄设计中的人机因素分析

汽车起重机的手柄操纵方向分为前后左右四个方向,在设计时,操纵方向与起重机的动作方向必须符合人们的心理逻辑。也就是说,手脑要保持一致,例如:手柄向左,起重机向左回转;手柄向右,起重机向右回转;向前推,卷扬下落;向后拉,卷扬起升[3]。反之则会让起重工非常别扭,操作不顺畅,甚至可能会出现误动作,导致事故的发生。

2.2 先导手柄各方向控制功能设置现状

以某公司生产的25 t 汽车起重机为例,其两个先导手柄的各方向控制功能描述如图1(b)所示。左手柄的左右控制左右回转,前后控制副卷升降。右手柄的前后控制主卷升降,右手柄的左右控制两种功能,即变幅的起落和伸臂的伸缩。伸缩、变幅切换需要用一个伸缩、变幅切换开关来实现(如图3(b)所示),这样就解决了汽车起重机控制功能多、而先导手柄控制方向不足的问题[4-5];而且在先导手柄的上方还设置了小的按钮,也可以实现伸缩、变幅的切换,从而使伸缩和变幅切换的方便性大大提高。

2.3 先导手柄的控制功能优化

根据以上分析可知,左手柄的左右回转和前后卷扬起落控制是符合常人的操作习惯的,但是右手柄的左右控制变幅和切换后左右控制伸臂就不显得那么顺手。从机械式起重机的控制方式可以看出,伸缩和变幅控制采用前后控制较为方便;但由于先导手柄必然存在着前后左右四个方向,而回转只用了一个左右控制,另一个手柄的左右方向还必须有动作功能设置,所以伸臂和变幅也必须有一个动作采用左右控制。考虑到伸臂过程中会与主副卷扬进行复合动作,不宜将伸臂设置为前后控制,故可以将变幅改为前后控制。当然可以将功能设置在左手柄,也可以设置在右手柄,根据人们的操作习惯,更适宜于用右手操作,故可以将变幅控制与主卷扬控制设计在一个方向,用一个开关进行切换,这样操作起来感觉会更加顺畅,符合操作工的心理需求和操作习惯。还有一种思路是将主副卷扬的控制集成在一个手柄的前后方向上,采用一个开关进行切换即可,而且还解决了副卷误动作的安全隐患问题;可是在有些情况下,主钩和副钩是需要协同作业的,虽然这种情况比较少,但有时也会出现,当需要时就相当于缺少了一项复合功能,所以还是不宜将主副卷扬集成在一个方向上。至于主副卷扬误动作的情况,在一些产品上已经进行了改进,一般是在起重机操纵室地板上的左脚位置增加一个脚踏开关,如图1(b)所示,只有当此开关踩下时,副卷才有动作,从而防止了误操作的发生。另外,针对变幅而言,虽然采用左右控制感觉有些不顺畅,但也不是完全不可以,现在也普遍能够接受;可是将向左定义为变幅起稍微有些不习惯,如果向左为变幅落,向右为变幅起,掌握起来感觉就会更加顺畅。当然这也要从不同的角度去理解,如果是理解为向左意味着拉起,向右意味着放下,在某种程度上来说,也是可以接受的。不论是哪种定义和操作,一旦机手操作熟练之后都会养成习惯,操作也就不会感觉别扭了。

3 汽车起重机支腿控制方式及压力调节功能改进设计思路

3.1 汽车起重机支腿现有控制方式及压力调节方法

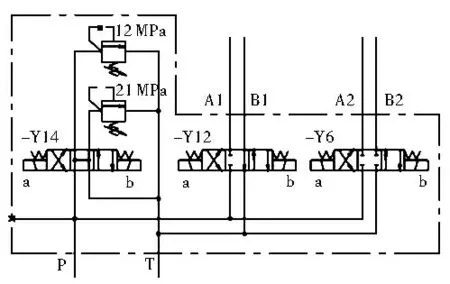

图4 所示为某25 t 汽车起重机支腿多路阀液压原理图。其采用选择阀与换向阀相结合的方式来进行水平支腿和垂直支腿的控制,即用四个选择阀来选择水平或垂直油缸,用一个换向阀统一进行支腿伸缩的控制,在一定程度上省去了几路多路阀,节省了成本,提高了操作的可控性,但在控制的舒适度方面表现欠佳,且不能实现远距离控制。另外,采用20 MPa 和5 MPa 两个溢流阀分别控制垂直支腿及水平支腿的最高压力,保证了各支腿工作的安全,但均是独立控制,也没有体现出远程控制的优越性[6]。

图4 支腿多路阀液压原理图

3.2 支腿操纵控制方式优化及压力调节设计

图5 所示为一种改进后的局部液压系统原理设计,由于汽车起重机支腿的流量不大,故完全可以用电磁阀来代替手动阀来实现支腿伸缩的控制,其中A1B1、A2B2 分别连接垂直支腿油缸和水平支腿油缸,在机身的一侧设置按钮直接进行控制,简单轻便,而且可以实现远距离控制。

图5 改进后支腿控制液压系统原理图

压力控制也是如此,采用一个三位四通电磁换向阀的换向来选择两种不同的压力,换向阀在中位时卸荷,达到了节能的目的。电磁阀的得电与失电完全和支腿的控制连接在一起,即水平支腿伸出时选择低压,垂直支腿伸出时选择高压,控制方便,操作简单,减少了机手的操作难度,提高了舒适度和可靠性。另外,如果有三种或三种以上的压力进行选择,如全路面起重机上就增加了油气悬挂系统,则只需增加溢流阀和换向阀进行逻辑组合即可,体现了良好的开放性和拓展性。

4 结语

随着我国工程机械的日益崛起,汽车起重机操纵装置的人机系统设计也越来越受到人们的关注。而竞争如此激烈的今天,如何更好地利用人机工程学来审视产品设计,以顾客需求为导向、以顾客满意为原则来优化汽车起重机各控制系统及工作装置设计,定是今后的努力方向和追求目标。笔者也只是根据个人的经验和使用感受对汽车起重机部分操纵装置的设计思路提出自己的一点思考,并且在汽车起重机的某些产品上已经开始着手进行改进设计,相信不久将会变为现实。当然这并不代表着权威观点,因为没有最好,只有更好。起重机各操纵装置的设计不仅仅局限于人机工程学的某一个层面的要求,还需要全盘考虑、整体设计,以达到最优设计效果;但无论如何,都应该在科学的指导下,尽可能最大限度地来满足客户的需求,希望汽车起重机行业,甚至是整个工程机械行业都能越做越好。