乳化炸药高温化学敏化效果影响因素分析

2021-03-17白代文万里红尹敏义赵志高

白代文 万里红 尹敏义 赵志高

(江西国泰七零九科技有限公司,江西 宜春 330808)

1 引言

乳化炸药泛指一类用乳化技术制备的油包水(W/O)乳胶型抗水工业炸药,其充分发挥了乳化剂的作用,使分散相盐类水溶液能够均匀地分散在油相介质中,最终形成油包水(W∕O)型的复合物乳胶状炸药,这样的油包水型结构又使得其具有抗水性能好、安全性高和实际应用广泛等诸多优点。一般而言,乳化炸药敏化的方式主要有物理敏化、物理化学敏化以及化学敏化三种方式。而高温敏化工艺一般采用化学敏化方式较为普遍,且化学敏化方式成本低廉、计量准确、敏化效果好、生成炸药的爆炸性能指标较高、爆炸产生的毒气少等优点,因而得到学界的一致看好。但高温敏化炸药目前也面临一定的局限性,就是高温化学敏化条件下的乳化基质容易受到内外因素的影响,而出现发泡过快或者爆速不合格的现象,公司自引进深圳金奥博科技公司的JWL-Ⅲ型乳化炸药高温敏化工艺技术以来,经过多年的生产摸索实践,通过调整敏化温度,选用合适的油相材料以及调整发泡剂的添加量等措施可以显著改善这种现象。

2 化学敏化机理

目前,国内乳化炸药连续自动化生产线中较多采用的是亚硝酸钠,水以及发泡剂和促进剂的混合溶液来作为乳化炸药的发泡剂,其发泡机理如下:

NH4NO3+NaNO2→NH4NO2+NaNO2

NH4NO2→N2↑+2H2O

亚硝酸铵分解产生的氮气以微小气泡的形式分散在乳化炸药的基质中,通过机械均匀混合搅拌,使气体在乳胶基质中均匀分散、滞裂,产生的气泡使乳化基质的密度降低,形成有利于起爆和传爆的热点中心,最终达到敏化目的,改善炸药的性能。

但是采用这种高温化学敏化方式来敏化乳化炸药时,想要达到理想状态,就要保证乳化炸药中的气泡分布均匀,大小合适,并且应该稳定地储存在炸药基质中,不易发生较大的状态变化。有人通过长期以来的生产试验和研究观察,认为化学气泡的直径在 100μm 左右为最佳,小于 100μm 的气泡应当控制在 75% 以上,气泡直径远大于 100μm 时就变为无效气泡,爆轰时无法形成有效的热点,因此,化学气泡的分布均匀性对乳化炸药的整体爆轰性能和储存稳定性能非常有利。

3 对乳化炸药敏化效果及爆炸性能因素的分析

乳化炸药的敏化效果以及爆炸性能受多种因素的影响,根据多年的生产实践证明,敏化温度、油相材料及发泡剂添加量等均对炸药的敏化效果及爆炸性能产生影响。同时,依据工业炸药的传爆机理可知,大直径药卷爆轰性能(如φ70mm)一般要优于小直径(φ32mm)的爆轰性能,且随着装药直径的增大而爆速呈上升趋势。原因是当装药直径越大,起爆后,参与爆炸反应的物质越多,反应速度越快,且爆轰成长更加稳定,爆速值更高,不易受外界因素干扰。反之,装药药卷直径较小(比如:φ32mm),其爆轰反应慢,爆速低,反应过程受起爆能量、药卷包覆强度、炸药敏化状态等外界因素影响多。

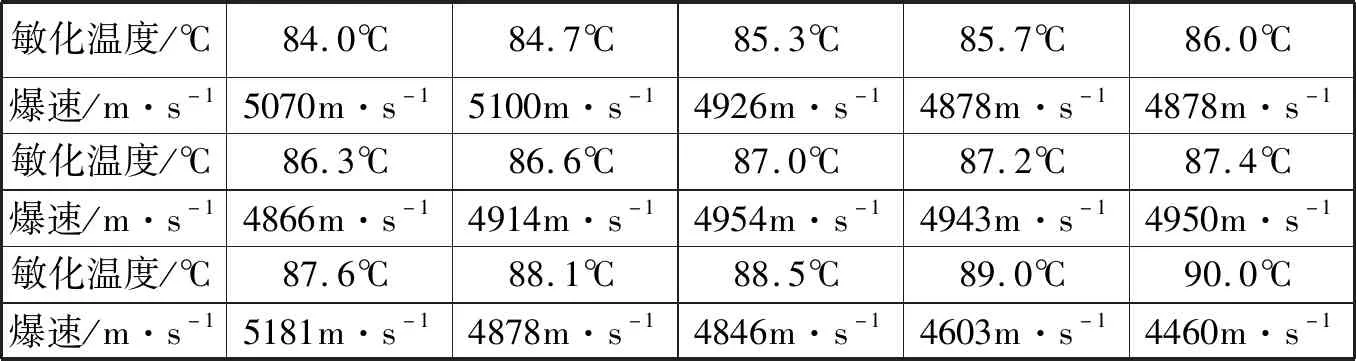

3.1 敏化温度

敏化温度对乳化炸药的爆炸性能有显著的影响,企业根据摸索试验,测试出适合工艺要求的最佳敏化温度范围在84℃~88℃。一般而言,高温快速化学敏化采用的促进剂在80℃下才发生水解反应并产生独立质子,温度越高,化学反应加快,产气的速率快,在生产过程中容易生成大气泡,不利于形成炸药爆轰过程中所需要的有效热点,温度过低,则不能满足水油相工艺温度要求,这就要求化学敏化剂及促进剂混合水溶液均匀分散速度与化学反应速率相匹配,才能确保产生的气泡形成微小气泡及时均匀分散到乳胶基质中,且要保证生产的正常进行。经试验测试,直径(φ32mm)乳化炸药敏化温度在84℃~90℃区间内炸药爆速的变化。见表一、图一。

图一 不同敏化温度条件下炸药爆速变化情况

表一 不同敏化温度条件下炸药爆速变化情况

工艺参数:水相占比93.5%~94.0%,油相占比6.0%~6.5%,发泡剂外加0.40%~0.43%,水相温度92~95℃,油相温度92~95℃。

由上表和折线图的变化趋势可看出:在84~88℃的温度范围内,乳化基质的黏度适中既利于发泡剂向正方向反应进行,敏化剂与炸药反应速度适中,也利于提高乳化炸药的敏化效果,达到较好的爆炸性能,在乳化炸药的储存过程中,可减少敏化气泡的损失,增加乳化炸药稳定性。敏化温度在87.6℃时,炸药爆速达到了最大值;而在87.6℃~90℃区间,炸药与敏化剂反应速度加快,敏化效果下降,炸药的爆速呈明显的下降趋势。下图是不同敏化温度显微镜下放大一百倍后敏化药的气泡分布情况:

图二 不同温度条件下炸药敏化气泡对比

由上图可见,在温度在90℃的情况下,会明显降低乳化基质的粘度,加快发泡剂的反应速度,生成明显的大气泡或集聚成大气泡,或气泡逃逸后局部无气泡而使炸药敏化不均匀,从而对形成热点不利,影响乳化炸药的敏化效果,降低乳化炸药的爆炸性能。

当敏化温度在85.6℃时,相比较而言,乳化基质与发泡剂反应适中,基质温度对气泡的形成和均匀分散较为有利,气泡分散大小均匀,无明显的大气泡、无气泡等现象,获得了较好的敏化效果,同时也有利于提高炸药爆轰反应的速度和稳定性,获得较高的爆速性能。

3.2 油相材料

在乳化炸药体系中,油相材料构成乳胶体的连续相,决定乳化炸药外观状态,对乳化炸药爆炸性能及贮存稳定性有重要影响。其主要作用是形成包覆内相粒子的油膜,当乳化剂存在时,它与氧化剂盐水溶液一起形成W/O型乳化液。显而易见,油相是乳化炸药的关键组分之一,高温化学敏化所选油相材料,除应具备制造普通乳化炸药用的油相材料一般要求外,还应具有在高温下油膜强度大、韧性足,能保持微小气泡不聚集和逸出等性能。近几年来,为实际生产需要,国内众多企业开始使用一体化复合油相,这种油相材料由复合乳化剂、矿物油、凡士林、复合蜡、微晶蜡(地蜡)等按一定配比组成。有迹象表明,微晶蜡中含有大量的环状化合物,其具有极强的亲油能力,并能与油形成安定的均一的混合物,利用这一特性,在乳化炸药油相材料中添加0.1%~0.3%的微晶蜡,就能显著的改善乳胶质量,增强油膜韧性。

3.3 水相溶液的pH值

水相溶液的pH值即表征水溶液中H+的浓度,水相溶液的pH值的不同对敏化反应的速率有极大的影响,进而会影响到乳化炸药的密度和其他的爆炸性能。

当pH值为2~3时,化学敏化后炸药密度偏大,爆速低。这是因为 pH 值小,H+浓度大,高温下化学反应速率快,产生气泡的速度也快,由于分散不及时导致部分气泡大而破裂,产生了无效气泡,引起炸药密度增大;当 pH 值为4.0 ~ 5.4的范围时,化学敏化速度与分散速率相当,因此获得了较好的密度、贮存稳定性及爆炸性能。

3.4 发泡剂的添加量

水相溶液中发泡剂添加量的多少也是影响产品发泡效果的主要因素。发泡剂的主要作用是使通过与乳胶基质的充分均匀混合,使乳胶基质内产生大量微小的气泡,使原本不具备雷管感度的乳胶基质有更高的敏度。实践证明根据水相溶液的 pH值的不同,选择合适的发泡剂添加量,是保证产品发泡效果的有效途径。当过量添加发泡剂时,会导致药卷发泡速度过快,气泡聚集而造成的有效气泡减少,大气泡较多,从而造成产品性能下降。反之,当发泡剂量不足时,会导致发泡速度过慢,造成药卷状态软、内含敏化药呈黑色,另外往往还会有发泡后效的问题产生,但这个可以通过生产过程中随时增加发泡剂量或随时增加促进剂量来适当调整药卷发泡状态,从而弥补发泡不足的现象。

经过我们长期的实践摸索,我们发现在正常的生产条件下,发泡剂的配比情况如下:配制采用A剂+B剂的方式,其中A剂起到抑制发泡速度过快的作用。通常情况下,A剂占5% ~15%,B剂占30% ~40%,水占35%,亚硝酸钠占20%。

4 结语

对乳化炸药的最终性能产生影响的因素有很多,以上我们就其中几个重要影响因素进行了阐述。在控制众多可变因素在适当的范围之内,来探究这几个因素的对成品炸药性能的影响程度,得出以下结论:

(1)敏化温度:乳化炸药在84~88℃的温度范围内,炸药的敏化效果最优,能够获得较高的爆速性能,高于88℃以上时,炸药的爆速性能会随之下降;

(2)油相材料:粘稠度通常对于保持微小的敏化气泡是最为重要的;

(3)水相溶液的pH值:当pH值为2~3时,化学敏化后炸药密度偏大,爆速低;当 pH 值为4.0 ~ 5.4的范围时,化学敏化速度与分散速率相当,因此获得了较好的密度、贮存稳定性及爆炸性能;

(4)发泡剂的添加量:一般认为,炸药外加0.40%~0.43%g发泡剂为宜。