浅谈油液监测技术的发展

2021-03-17李茂华李小飞

李茂华,李小飞,杨 博

(新疆维吾尔自治区产品质量监督检验研究院,新疆 乌鲁木齐 830011)

自从第一次在 1941年美国铁路行业首先采用了光谱分析对内燃机车润滑中的磨粒元素种类和含量进行分析监测以来应用到如今,油液监测技术经过几十年的发展,新技术、新设备不断的促使油液监测技术应用到越来越多的工业领域。在上世纪60年代中期,激光技术的发展使“颗粒计数法”第一次在油液监测中得到了应用,最初主要是用于评价油品污染的程度,随着工艺的复杂化,设备的精密化,该项技术逐渐延伸到设备故障诊断的领域。其中铁谱技术的出现,为油液监测(Oil Monitoirngl)技术的发展实现了飞跃为油液监测中磨损理论的发展奠定了基础。近年来,油液监测技术不仅在机械工程领域、装备制造、故障维护以及摩擦理论学的发展发挥了极为关键的作用,为工业制造中节能减排,降本增效上取得巨大的经济效益和社会效益。通俗来讲,油液监测技术是通过对工业设备润滑油样品进行取样,利用多种的监测技术手段,对样品的理化指标、污染物指标和磨损指标进行分析,结合设备的的实际工况、润滑状态等进行数据结果分析,不但可以对在用设备的磨损状态进行定性和定量分析,还可有效的对设备故障进行预防预测,结合摩擦磨损特性的变化进行监测分析结果,可以对设备的故障类型、故障部位、故障原因和进行快速而科学的诊断,这对于现代工业生产中装置设备的安全运行有着重要而深远的意义[1]。

1 油液监测技术内容

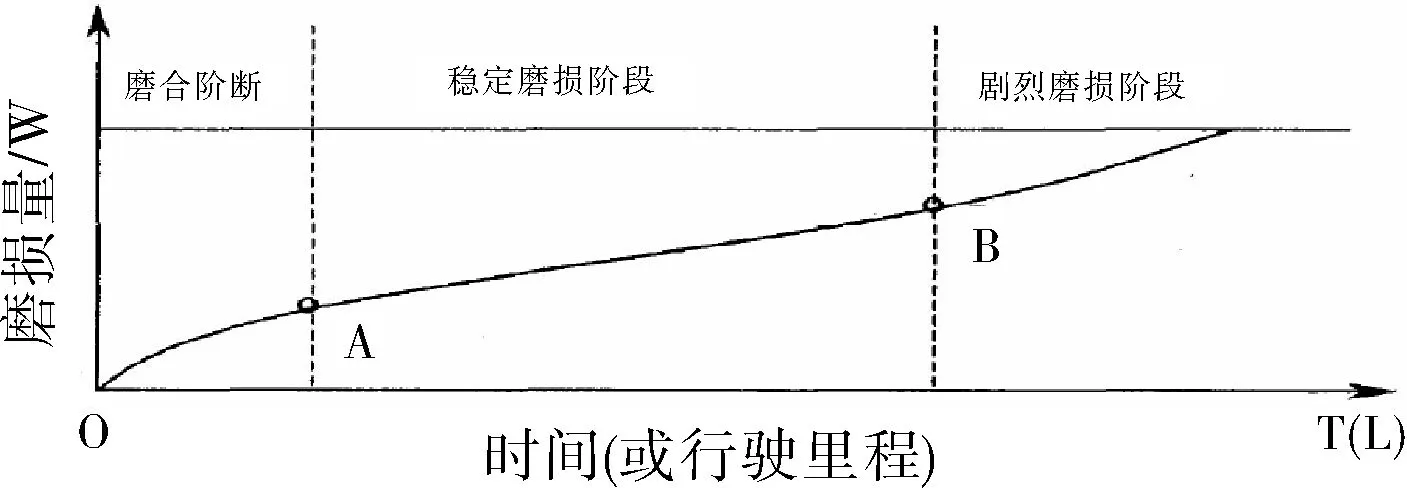

目前,油液监测技术使用最广泛和有效的手段,主要时润滑油理化指标分析和磨损颗粒分析。前者通过监测油品添加剂的损耗情况、基础油衰变情况、以及油品理化性能指标的劣化程度,来监控设备的润滑状态及润滑不良导致的设备故障。后者是通过对润滑油中磨损颗粒的尺寸、形貌、数量等参数的监测,可以实现设备故障的诊断、实现设备的预防性维护、最终实现设备的按质换油、延长润滑油的使用期限的目的,最终达到对设备摩擦状态监测和故障诊断的目的,通常情况下,设备的磨损呈现一种缓慢上升的状态,从最初的摩擦磨合到稳定的磨损,最终出现剧烈磨损阶段,也就是我们常说的故障高发期阶段,具体情况可如图1[2]所示。

图1 磨损的三个阶段

2 油液监测技术研究和应用的现状

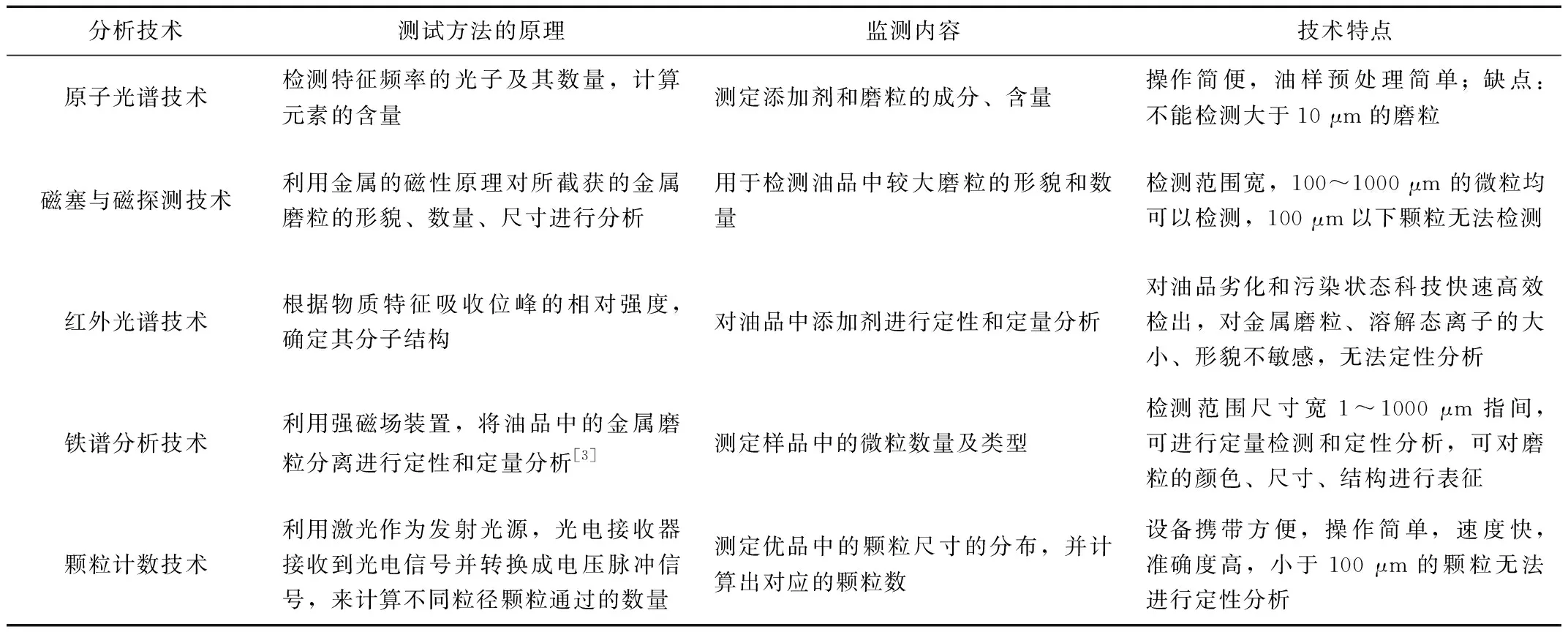

油液监测技术自诞生以来到现在虽然发展时间不长,但在工业设备领域的应用却得到了长足的发展,常见的油液检测技术见表1。

表1 常见的油液监测技术特点

3 油液监测技术的技术发展趋势

“自动故障诊断”和“在线磨损监测”两项检测技术是油液监测技术研究的重要方向,设备工况的故障诊断监测是一个复杂、系统化的工程,不仅对故障产生原因、部位进行科学的定位,同时还要对在用工业设备磨损状况进行日常预防监测,从近年来油液监测技术发展来看,“在线化”、“智能化”、“集成化”是今后油液监测技术的重要发展方向[4]。

3.1 开发新的摩擦学数学模型

铁谱分析技术虽然有其特殊的优点得到广泛的应用,但铁谱分析技术的现场应用能力目前仍然需要进一步优化,例如,如何将设备运行中的动态过程进行参数量化是目前铁谱分析技术面临的难点,需要建立一个新的数学模型将“摩擦副材料特征”、“工况负荷变化”、“磨粒生成机理”、“运动轨迹”等重要的技术参数有效的融合到设备诊断数学模型中,将这些量化后的参数为实际设备监测过程中的设备磨损状态的故障诊断和自动识别提供科学研判的依据,进一步改善监测结论的准确性、时效性、客观性,通过监测大数据,5G云计算找出规律,并应用相应的数学模型进行诊断评估是今后设备故障监测的重要发展技术方向。

3.2 新型磨粒自动识别技术的开发

由于多种原因,油液监测技术中的磨粒识别大多主要直接通过显微镜的观察,尽管这种分析具有操作灵活,速度快等优点,但是这种分析手段过度的依赖检测人员的经验,在某些情况下,会带来较大的检测误差。近年来磨损颗粒的自动识别技术得到了快速的发展,越来越多的诸如图像分析理论、人工神经网络技术、模糊识别技术等多新技术逐渐应用到故障诊断中的磨粒识别中[5],依靠这种技术可以在极短的时间里,快速高效的对磨损颗粒进行识别,特别是2005年以来,科技人员开发的多种算法的识别技术更是给磨粒分析技术插上了腾飞的翅膀,如模糊识别技术、计算机技术、图像分析技术的引用,可以极大的提高磨损颗粒的自动识别能力和准确度,与传统的人力识别相比,这能技术可以有效地降低分析人员的主观性,从而提高检测的准确性。

3.3 开发新型的故障诊断系统

目前应用较多的油液监测系统尽管可以进行磨损诊断,但是大多检测手段单一,应用范围不广,近年来新型诊断系统逐渐崭露头角,其不仅可以在单一的系统上建立不同油液监测方法,通过对各类故障的特征的数据差异,结合云计算大数据的科学算法,可以快速的计算出设备出现故障的敏感参数。现代的诊断系统已经不仅仅是简单的数据监测汇总,其背后大数据的惊人算力,结合过往的监测数据,在加上大量的新技术的应用,如神经网络、人工智能、模糊诊断技术可以实现诊断系统在极短的时间内可以快速的对设备的工况进行故障诊断。近年来国外发展出的设备维修管理决策支持系统和作业优化控制系统的快速发展,已经可以实现将测、诊断、维修管理、作业控制相的有机结合,真正的实现了诊断系统的智能化、快速化。

3.4 开发油液检测的新的技术方法

随着各种高端制造装备的出现,越来越多的新型设备被应用到工业化生产中,传统的检测数据分析技术对数据的分析已经不能满足当今的发展要求,近年来,国内外相继出现了例如线性回归技术、矩阵变换技术、灰色理论分析等新型的数据分析方法,其背后主要得益于新型的数学模型和极度优化的算法,例如传统的铁谱磨粒的图象识别大多基于人工对图像的判断,而神经网络技术、分形理论等新型数学算法的出现,尤其是5G技术的出现,快速提高了网络运算能力和存储能力,对于铁谱分析技术的快速发展起到了极其重要的作用,借助5G通讯技术,使铁谱分析技术从传统的人工离线分析延伸到超远程监测数据的快速传输、数据的网络计算以及超快速在线监测。

3.5 开发新型在线监测设备

与传统的油液与设备分离的检测手段相比,结合高数数据传输技术的在线监测崭露头角,尤其在重要的化工行业,越来越多的转动设备、振动设备以及逐渐实现了设备的在线监测,近年来,多种新型的在线监测设备已被研发出来,例如:压电传感器监测仪,Ferro SCAN和MetalSCAN在线监测仪、在线示踪法磨粒测量仪、MPD金属微粒检测仪、在线铁谱仪、QDM定量磨粒监测器、超声波磨粒监测方法、光学磨粒传感器的实时油液诊断系统、磨粒图像在线识别系统、FCM流体工况监测仪等,这些新型在线设备的出现,对于设备的预防性故障诊断及在线监测具有重要的意义[6]。

4 结 语

油液监测技术是设备诊断学科中的一门新技术,结合了摩擦学、数学、工程学等重要学科领域,在设备维护、故障诊断中发挥了不可替代的作用,随着新型设备的出现,仍然需要对该技术进行创新和发展,据目前油液监测技术的发展来看,有以下问题急需解决。

(1)油液监测技术中,磨屑定量测量可靠性、特殊磨粒的自动识别问题、以及磨粒图谱的普遍适用性的问题,这需要建立一个标准磨粒图库来实现。

(2)磨粒的多样性和磨损机制目前尚无正式标准作为参考,开发新型诊断系统、标准图库,以及利用5G大数据的物联网技术的远程诊断和维护是今后重要的发展方。

(3)急需建立统一的油液监测技术的标准规范,建立科学合理的油液监测技术标准体系,能推动油液监测技术工作的深入、快速发展,更好的服务于工业生产的需要。