应用于大跨混凝土箱梁桥的BWIM试验研究

2021-03-17吴汉立赵华安家禾张斌

吴汉立,赵华,安家禾,张斌

(1.湖南大学 土木工程学院风工程与桥梁工程湖南省重点实验室,湖南 长沙 410082;2.密苏里科技大学 土木建筑与环境工程学院)

1 概述

公路货运超载不仅带来重大的交通安全隐患,也加速了公路、桥梁等基础设施的老化损坏,使得基础设施的使用年限大幅缩短,修路养路成本不断增加,当前中国公路运输中超载超限时有发生,基于以上原因,对超载车辆的监控和管理显得尤为重要。

目前中国高速公路称重系统最为常见的是静态称重系统。虽然静态称重系统具有非常高的称重精度,但是需要车辆在静止条件下才能采集轴重数据,因而费时费力。桥梁动态称重系统(BWIM)利用传感器测试技术,将传感器安装在桥底下,可以实时采集过桥车辆的轴数、轴距、车速和轴重等信息,且无须中断交通,因而得到了越来越广泛的研究与应用。

早期的路面称重系统(PWIM)和桥梁动态称重系统都采用安装在路面的车轴探测器获取车轴信息(轴数、轴距和车速),安装过程不仅会破坏路面结构,而且需要中断交通,因此安装成本较高。近年来发展起来的无损BWIM系统有效地解决了这一问题。Znidaric等发现安装在桥面板下的传感器可以识别车辆过桥时的车轴峰值信号,并提出了无损车轴探测技术的概念。随后FAD车轴探测技术成功实现了这一设想,由于该技术对结构无损伤,安装成本低,使用寿命长,因此引起了学术界的广泛关注。

美国学者Moses于1979年率先提出了利用桥梁结构影响线计算过桥车辆轴重的Moses算法,并提出了BWIM的概念。随后众多专家学者为BWIM系统的研发与应用做出了贡献。早期的BWIM系统利用优化的理论影响线计算车辆轴重,由于真实桥梁结构与理论模型之间存在显著的边界条件差异、受力特性差异,因而采用理论影响线计算车辆轴重时往往产生较大的计算误差。O′Brien等和Zhao等均指出,采用现场标定的桥梁结构影响线计算车辆轴重时可以获得更高的精度。

为了获得明显的车轴峰值信号以及高质量的称重传感器信号,早期BWIM系统研究主要集中于简支梁桥、板桥、T梁桥、钢箱梁桥等活载-恒载比值较大、局部效应较明显的桥型。对于大跨混凝土梁桥这种整体刚度大、活载-恒载比值较小的桥型研究非常有限。

该文基于广东省清远市伦洲大桥的现场试验,以桥梁结构实际影响线为参照计算车辆轴重,提出基于快速傅里叶变换的新型FAD BWIM系统算法,通过信号处理有效提高车轴探测精度,探讨不同车道标定影响线对于各车道行驶车辆轴重计算的影响。

2 BWIM系统现场测试

2.1 试验桥梁简介

伦洲大桥为变截面预应力混凝土刚构-连续梁桥,主桥跨径组合为(65+2×110+65) m,箱梁采用单箱单室结构。下部结构主墩采用实体墩,中主墩采用刚构体系与主梁固结,边主墩设置支座,为结构连续体系。设计车速为60 km/h。

2.2 测试方案

试验过程中采用一辆已知轴重、轴距等信息的四轴标定车,在测试桥跨进行跑车试验。

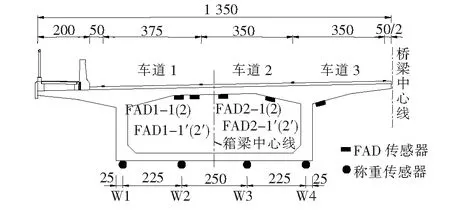

传感器布置如图1、2所示。该试验在测试跨的跨中横隔板前后5.0 m处的A、C截面,分别布置两排车轴识别传感器(FAD传感器),用来探测车轴过桥的具体时刻,以获取行驶车辆的车轴数目、车轴间距及车辆速度等信息,以车道1为例,FAD1-1表示车道1下的第1个传感器,FAD1-2表示车道1下的第2个FAD传感器。FAD1-1′和FAD1-2′代表车道1下的另一组备用FAD传感器。同样,FAD2-1和FAD2-2以及FAD2-1′和FAD2-2′代表车道2下的两组车轴探测传感器。为避免跨中横隔板刚度集中对应变测试产生干扰,B截面4个称重传感器布置在跨中截面梁底距南岸2.0 m位置处,编号为W1~W4,该组传感器用于采集移动车辆过桥时的桥梁结构梁底动态应变信号。

图1 传感器横向位置示意图(单位:cm)

图2 传感器平面位置示意图(单位:cm)

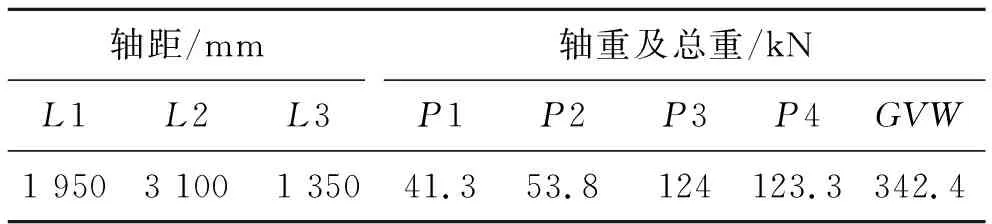

标定车的轴数、轴距、轴重等信息均已知,标定车信息如表1所示。试验时标定车分别在车道1、2以桥梁设计车速60 km/h分别进行10次独立重复的跑车试验,并对采集的数据进行分析。

表1 标定车信息

3 基于快速傅里叶变换的车轴探测技术

3.1 车轴信号探测

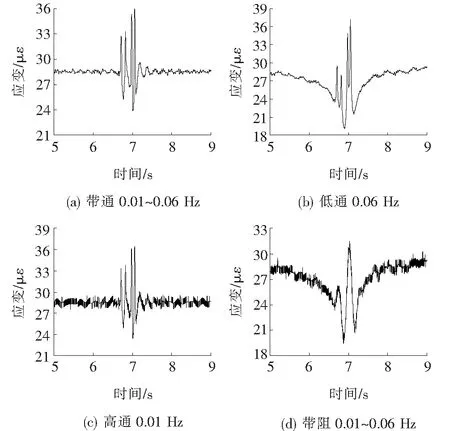

由于路面的不平整、车桥耦合振动等原因,FAD车轴探测信号往往会夹杂环境噪声,从而严重影响车轴信息识别精度,利用快速傅里叶变换进行时域、频域分析,可以有效去除环境噪声,获得清晰的车轴峰值信号,降低车轴识别错误的概率,进而为精确的车轴信息识别提供有效的保证(图3、4)。

由图3可知:设置低通频率0.06 Hz时,获得的车轴识别信号与采集的原始信号差异并不明显;当采用高通0.01 Hz时,可以有效滤除低频干扰信号,然而依然存在大量高频干扰信号;经调试设置带阻频率范围为0.01~0.06 Hz时则可获得清晰的车轴信号,即设置带阻0.01~0.06 Hz可以直观地观察到被滤除的干扰信号。

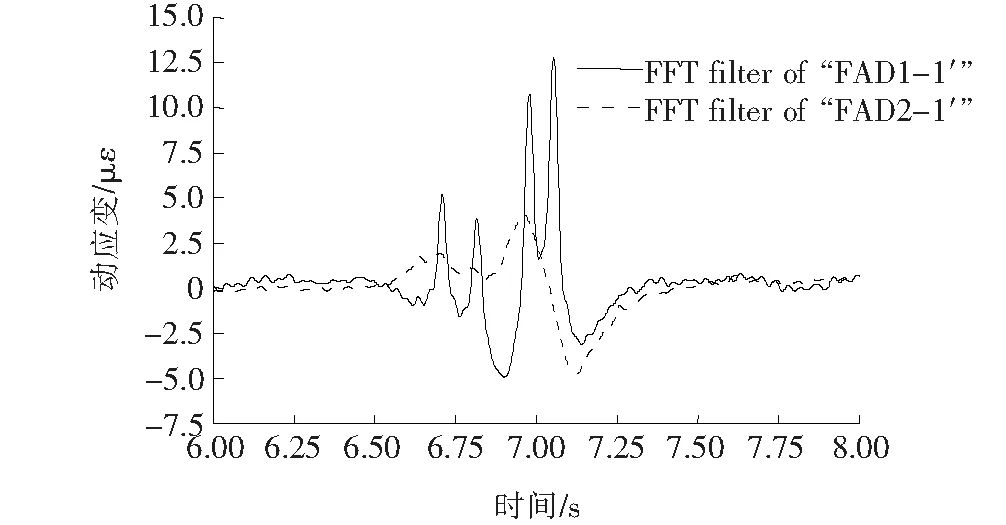

由图4可知:通过快速傅里叶变换,FAD传感器采集的车轴识别信号可以获得4个明显的峰值信号,代表标定车的4个车轴。两个后轴的峰值信号要明显高于两个前轴的峰值信号,这与车辆实际轴重分布是一致的。

当车辆行驶在车道1时,车道1下面布置的FAD传感器信号比较强,车道2下面布置的FAD传感器信

图3 FAD信号快速傅里叶变换时域分析(FAD1-1′信号)

图4 FAD信号快速傅里叶变换频域分析

号较弱,甚至无法识别车轴信息,由此可判断车辆行驶于车道1(图5)。同样,对于车道2跑车试验可以得出相同的结论。因为FAD传感器对于车轴位置极为敏感,由此可依据各车道下的FAD传感器响应信号强弱编制计算机程序来判定车辆的具体行车位置,进而为智能交通监控与管理提供数据支持。

3.2 车轴参数识别

利用FAD传感器产生峰值信号的具体时刻可以推算过桥车辆的轴数、轴距和车速等信息(图6)。

以车道1FAD信号为例,FAD1-2′的4个峰值信号对应的时刻分别为tA1,tA2,tA3,tA4。FAD1-1′的4个峰值信号对应的时刻分别为tC1,tC2,tC3,tC4。车辆经过A、C截面的时间间隔为ΔT。从图2可知:同一车道上每对FAD传感器的安装距离为L=10.0 m。

图5 标定车在车道1时FAD传感器动态响应信号

图6 车道1FAD传感器车轴信号识别

则车辆车速v可以表示为:

(1)

式中:n为车轴数。

车辆轴距可以表示为:

Li=v·(tA(i+1)-tAi)i=1,2,3

(2)

因此,过桥车辆的车轴信息(轴数、轴重、车速)以及行车方向等信息可以通过BWIM系统精准获取。

3.3 车轴信息识别结果分析

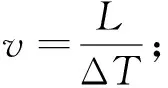

以车道1为例,表2为根据标定车在车道1的10次跑车试验所识别的车轴信息及车速。

由表2可以看出:轴距识别具有非常高的精度。前轴距L1、中轴距L2、后轴距L3的标准差分别为1.3%,1.2%,0.5%,表明轴距识别具有非常高的稳定性。前轴轴距L1误差为0.0% ~ 4.3%,误差均值为2.7%,中轴轴距L2误差为-3.3% ~ 0.8%,误差均值为-2.2%,后轴轴距L3误差为-0.4% ~ 1.4%,误差均值为0.6%。由以上数据可以看出:车轴识别具有相当高的精度。与此同时,计算的车速也与目标车速60 km/h相当接近。

表2 车道1车轴识别结果

4 影响线标定

4.1 影响线标定原理

影响线反映了结构的基本受力特性,因此获得真实合理的影响线对车辆轴重计算至关重要。与理论影响线相比,现场标定的影响线可以更真实地反映结构的边界条件和力学特性。该文以现场标定的跨中梁底弯矩影响线为参照对车辆轴重进行识别。

以N轴车为例,当标定车行驶到桥面某一位置处时,第k时刻,跨中梁底处的理论纵向弯矩可以表示为:

(3)

(4)

同时,第k时刻的理论总弯矩和预测弯矩可以表示为以下等量关系:

(5)

(6)

(7)

再利用误差函数ferror对相关影响线纵坐标IR求偏导数。进而可以推算出影响线纵坐标向量:

(8)

{I}=[W]-1×{ε}

(9)

式中:[W]为一个与轴重因素相关联的稀疏对称矩阵;{I}为影响线纵坐标向量;{ε}为一个与测量应变和轴重相关的向量。

4.2 影响线标定结果分析

在现场影响线标定试验中,利用车道1和车道2共20次有效数据标定了20条影响线,为减小影响线标定过程中的偶然误差,分别对各车道影响线取平均值,利用平均影响线计算各车道行驶车辆的轴重。图7为车道1、2平均影响线对比结果。

图7 车道1、2平均影响线对比

由图7可以看出:车道1、2影响线具有非常高的吻合度,这是由于刚构-连续梁桥整体刚度大,车辆重量相对桥梁恒载非常小,因而桥梁体现出很强的整体效应。因此,可以将刚构-连续梁桥视为单梁模型而无需考虑各车道横向分布效应,各车道可采用统一的影响线,以简化影响线的标定步骤。影响线以17#墩前30 m作为起点,以18#墩后30 m作为终点,并统一于相同的距离坐标系下,同时采用车辆过桥17#墩至18#墩全桥跨110 m的影响线计算车辆轴重。

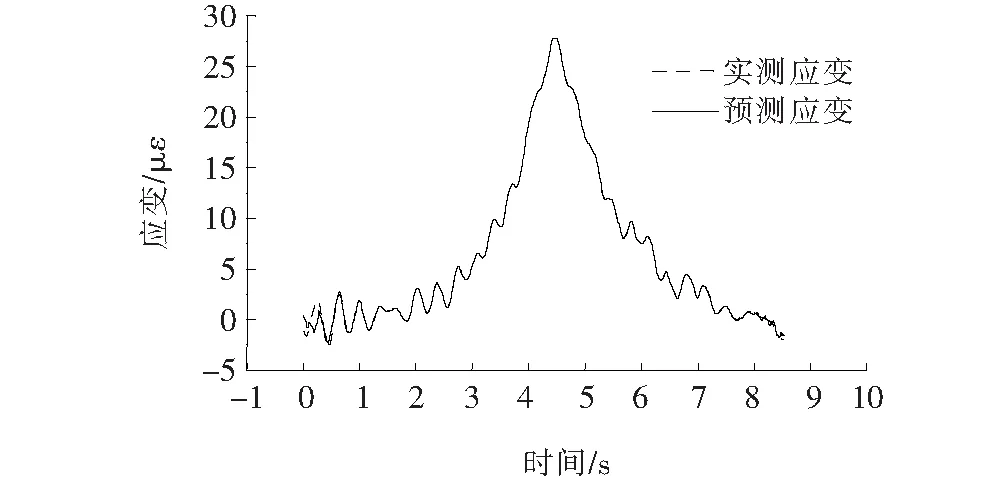

当影响线标定完成后,可以据此影响线预测结构应变。取车道1的第1次跑车数据实测应变(W1、W4传感器所测应变的平均值)与预测应变进行对比,如图8所示。

图8 实测应变与程序预测应变对比图

由图8可以看出:实测应变与预测应变完全吻合,反映出程序设计的有效性。

5 车辆轴重识别

5.1 车辆轴重识别原理

轴重识别算法为影响线标定的逆运算,根据Moses算法,以桥梁影响线为参照,通过对误差函数求偏导数,进而可以计算出车辆轴重向量。

将式(7)定义的误差函数表示为向量形式{ferror},再根据最小二乘法原理,对轴重向量{P}求偏导数,进而计算出轴重向量{P}。

(10)

{P}=EZ[[I]T[I]]-1[I]T{εm}

(11)

将求得的各车轴重量求和,即可通过计算得出车辆总重(GVW):

(12)

5.2 车辆轴重识别结果分析

影响线的标定对车辆轴重识别至关重要,为探求各车道影响线对轴重识别的影响,以现场标定的各车道的平均影响线作为参照计算车辆组轴重和总重。

以现场跑车试验所标定的车道1、2平均影响线为基础,分case 1和case 2两种工况进行识别(表3、4)。例如车道1跑车试验中Lane1-case1表示基于车道1标定的平均影响线对标定车沿车道1行驶时所计算的轴重误差,Lane1-case2表示基于车道2标定的平均影响线对标定车沿车道1行驶时所计算的轴重误差。同理,车道2跑车试验中Lane2-case1 表示基于车道1标定的平均影响线对标定车沿车道2行驶时所计算的轴重误差,Lane2-case2表示基于车道2标定的平均影响线对标定车沿车道2行驶时所计算的轴重误差。

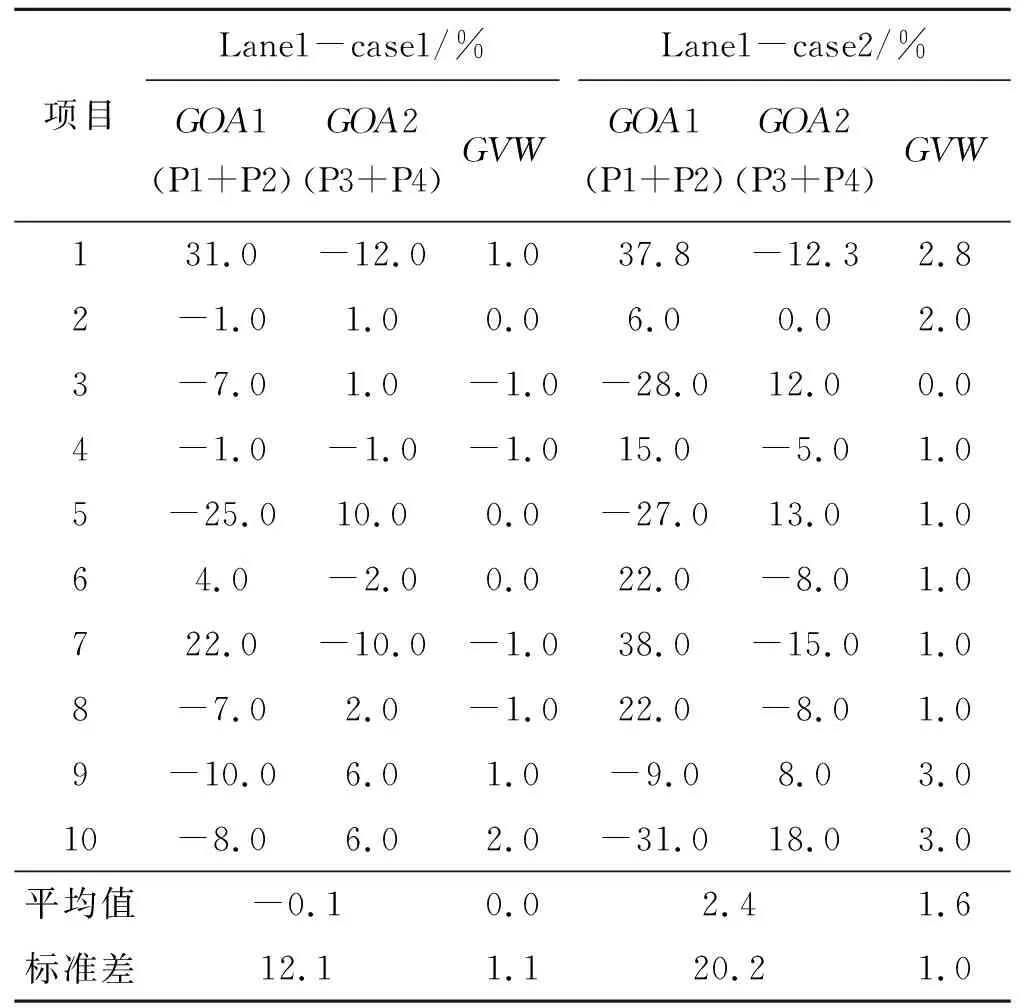

表3 车道1轴重识别误差结果

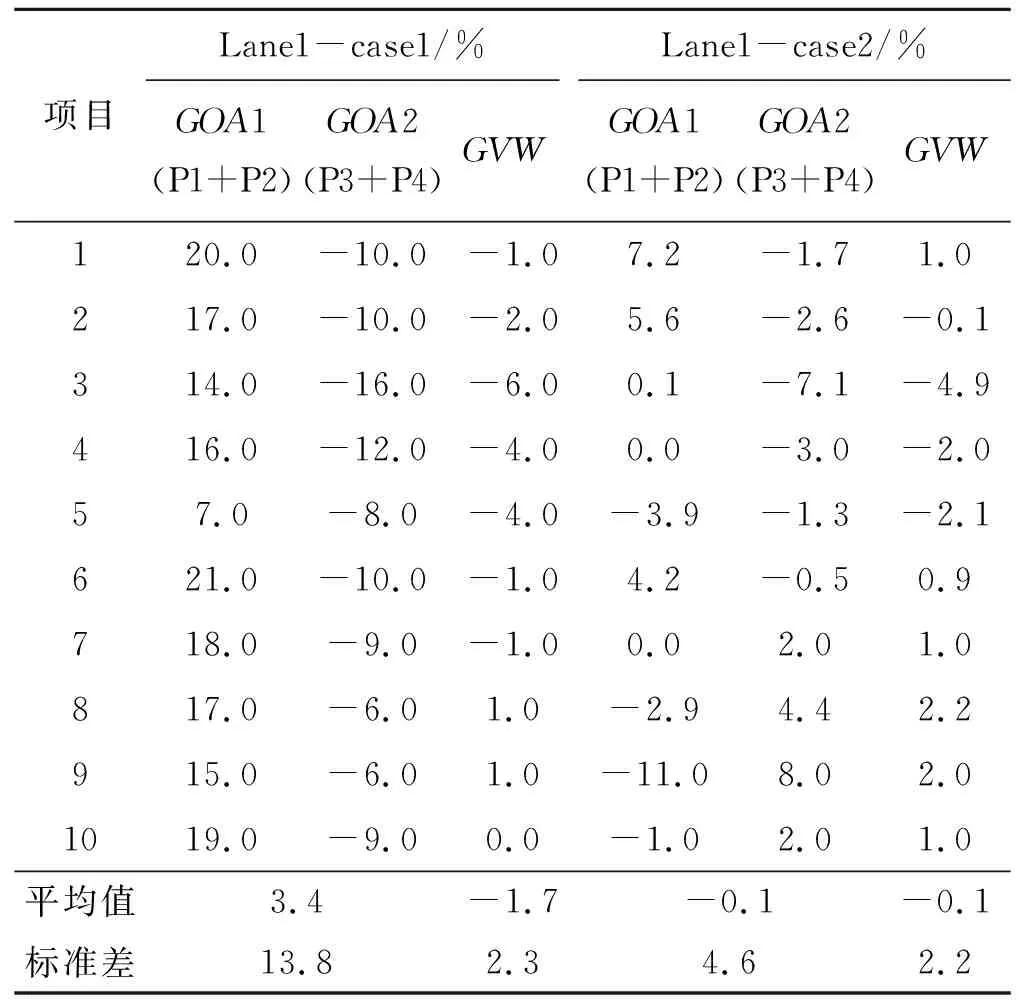

以车道1的轴重计算结果为例(表3),对于Lane1-case1,组轴重GOA识别误差为-25.0%~31.0%,均值为-0.1%,标准差为12.1%,总重GVW识别误差为-1.0%~2.0%,均值为0.0%,标准差为1.1%。对于Lane1-case2,组轴重GOA识别误差为-31.0%~38.0%,均值为2.4%,标准差为20.2%,总重GVW识别误差为0.0%~3.0%,均值为1.6%,标准差为1.0%。由表3可以看出:Lane1-case1和Lane1-case2的组轴重识别结果稳定性较差,部分结果出现较大的识别误差,这主要是由于刚构-连续梁桥整体刚度大,局部效应微弱,车辆轴重荷载作用于桥面,耦合作用下轴重无法有效分离造成的。然而,两种情况下总重识别无明显差异,均呈现非常高的识别精度,这说明大跨混凝土桥梁刚度大,可采用单梁模型进行影响线标定,且不会造成总重识别精度下降。对于车道2的识别结果(表4)可以得出相同的结论。

表4 车道2轴重识别误差结果

图9为标定车总重识别误差箱线图。

图9 标定车总重识别误差箱线图

由图9可以看出:采用不同车道影响线识别的各车道行驶车辆总重精度无明显差异,总重识别稳定性非常好。同时,车辆总重计算误差范围均在5%以内,误差均值都在2%以内,呈现出非常高的精度。

6 结论

(1) 早期的BWIM系统需要在桥面安装车轴探测器,会对路面造成损伤,如今已被基于FAD传感器的新型BWIM系统所取代。

(2) 快速傅里叶变换可以滤除传感器采集的电压信号中的高频和低频噪声,从而提高车轴识别准确度,进而有效提高轴重识别精度。

(3) 大跨混凝土梁桥具有很强的刚度和结构自重,活载-恒载比值较小,整体效应明显,可以对其中一个车道进行影响线标定代替各车道影响线,以简化影响线的标定步骤。

(4) 该文针对新型FAD BWIM系统,利用快速傅里叶变换优化的Moses算法,通过现场试验,成功将BWIM系统应用拓展到大跨混凝土刚构-连续梁桥,获得了极高的车辆总重识别精度。