非成岩水合物单喷嘴射流破碎规律实验研究

2021-03-17张计春钟林王国荣王雷振李清平付强何玉发陈雨

张计春,钟林,2,王国荣,2,王雷振,李清平,付强,何玉发,陈雨

(1.西南石油大学机电工程学院,四川成都,610500;2.南方海洋科学与工程广东省实验室(湛江),广东湛江,524000;3.中海油研究总院有限责任公司(天然气水合物国家重点实验室),北京,100070)

天然气水合物是一种储量巨大的高密度清洁能源,其碳含量约为煤炭、石油等常规化石能源总含碳量的2倍[1−3],主要分布于陆地冻土地区及海洋,而约90%储存在深海区域[4],其中,具有埋藏浅、疏松、弱胶结或未胶结、不稳定、无致密盖层、无发育完备的生储盖组合等特征的非成岩水合物占比超过85%[5]。若采用热激发、注入化学试剂、降压等传统开采方法[6−8],长时间开采极易引发储层坍塌、海底滑坡等严重的地质灾害,大量分解气体逸散到海水和大气中还会引发海啸和温室效应等环境灾害[9−14]。为此,研究者们针对非成岩水合物开采提出了固态流化开采新工艺[15]。该工艺采用高压水射流将水合物矿体破碎流化成水合物浆体,并将浆体泵送至海面进行后续处理,具有污染小、次生灾害小、不破坏下部孔隙性储层水合物等核心优势。2017年5月,中国南海神狐海域首次海底非成岩水合物固态流化试采作业的成功证明了该方法技术原理的可行性[16],但目前仍然存在开采效率低、缺乏关键设备等问题。

射流破岩是水合物固态流化开采方法中的关键技术。潘栋彬等[17]采用LS-dyna有限元分析程序研究了不同射流流速对水合物破碎效果的影响规律;CHEN等[18]采用任意拉格朗日−欧拉法(ALE)研究了不同射流速度、射流靶距以及喷嘴直径下的水合物破碎效率;王国荣等[16,19]开展水合物射流破碎工艺技术及配套工具的研发,初步优化了固态流化开采非成岩水合物的破碎参数,但破碎的效率仍然不高;杨林[20]为分析水射流割缝对底层改造的影响,采用数值模拟和室内实验结合的方法开展了水合物沉积物水射流破碎机理研究。然而,目前仍缺乏针对不同工艺参数对非成岩天然气水合物射流破碎效果(破碎深度与体积)影响规律的研究。

为推进非成岩水合物固态流化射流开采商业化进程,并为后续组合喷嘴的设计奠定基础,需针对其单喷嘴射流破碎的规律进行研究,本文作者基于非成岩水合物替代样,开展非成岩天然气水合物射流破碎规律实验,研究破碎坑形貌特征,确定水合物在射流作用下的极限破碎时间。在此基础上,分析射流靶距、喷嘴直径及射流压力对射流破碎深度和破碎体积的影响规律,为天然气水合物射流采掘工具设计及采掘工艺参数的制定提供实验依据。

1 水合物替代样射流破碎实验

1.1 非成岩水合物替代样

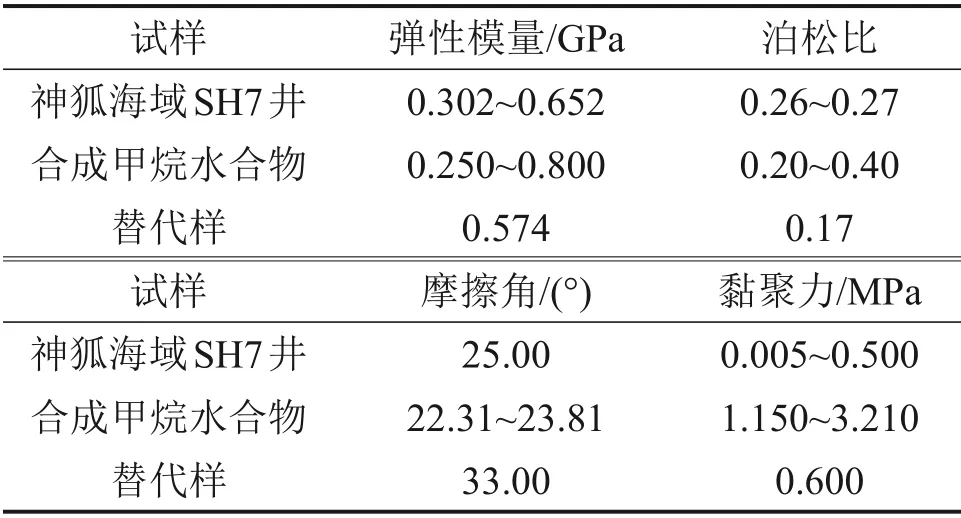

天然生成的水合物和人工合成的水合物(如四氟呋喃水合物、甲烷水合物、二氧化碳水合物等)在常温常压下难以保存,直接用于室内实验研究,具有成本高、难度大、风险高等缺点。基于相似原理,分别以砂作为骨架、石灰和石膏作为胶结剂制备试样的方法是一种可行的水合物沉积物替代试样制备方法[21−22]。根据单轴压缩实验、巴西劈裂实验及三轴剪切实验,替代样与非成岩水合物的物性参数[21−22]如表1所示。可见,替代样力学性质与水合物的相近。因此,本文基于文献[21−22]制备了替代样,其中,沙、石灰和石膏的质量分数分别为60%,24%和16%。

表1 替代样与非成岩水合物物性参数对比[21−22]Table 1 Comparison of physical properties of substitute and non-diagenetic gas hydrate[21−22]

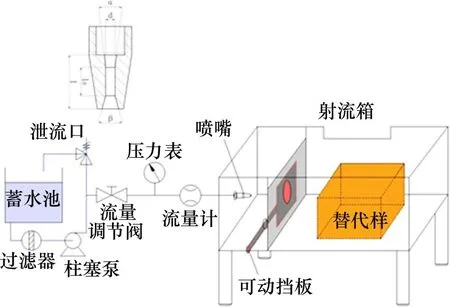

1.2 单喷嘴射流破碎实验系统

基于上述所制的替代样,设计了常态下缩扩型单喷嘴射流破碎实验系统。为了研究射流时间t、射流喷距L、射流压力p和缩扩型喷嘴水平段直径d对非成岩水合物射流破碎规律的影响,搭建射流破碎实验台架,其示意图如图1所示。实验台架主要包括供水源、高压柱塞泵(额定压力35 MPa,流量37 L/min)、射流箱、缩扩型单喷嘴、压力表和流量计等。为避免调压过程对射流破碎的影响,射流箱靠近喷嘴安装端设置了活动挡板,在调压时关闭挡板,当达到实验要求压力时,打开挡板进行射流实验。

实验所用缩扩型喷嘴主要参数如表2所示。

图1 单喷嘴射流破碎实验系统Fig.1 Experimental system of single nozzle jet crushing

表2 实验单喷嘴结构参数Table 2 Experimental structure parameters of single nozzle

1.3 实验方案及结果测量

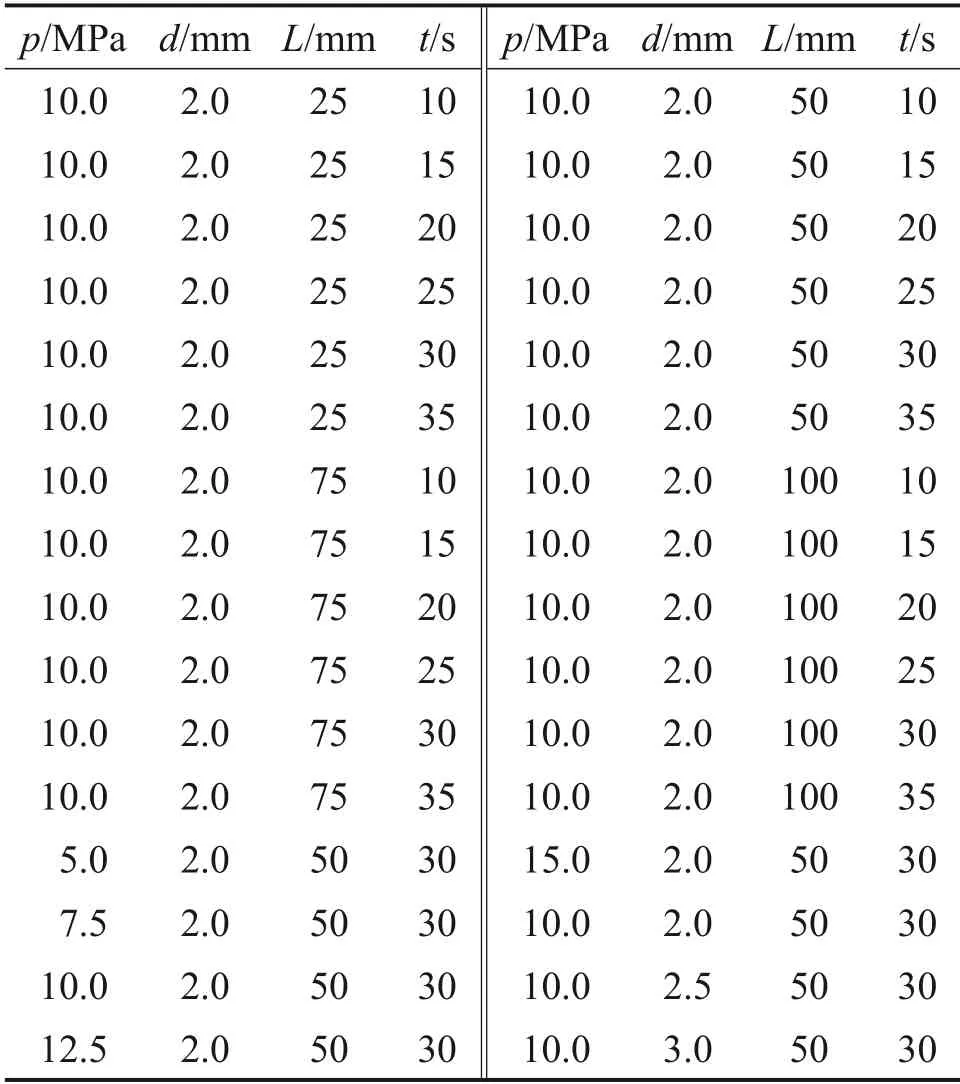

实验保证单一变量,具体实验方案如表3所示。破碎深度用千分尺测量,破碎体积用橡皮泥填充法测量。为保证实验的准确性,每组实验开展3次,取平均值。

表3 射流破碎实验方案Table 3 Scheme of jet crushing experiment

2 破碎规律分析

2.1 破碎形貌分析

图2所示为喷嘴直径2~4 mm(L=50 mm,t=30 s,p=10 MPa)时的破碎效果。从图2可以看出,破碎腔体开口端小,中间段逐渐扩大,破碎顶端为塔尖型,这主要与射流流体扩展规律有关:在开口端,射流束尚未明显沿径向扩展,破碎范围较小,因此,开口端小;在腔体中间段,随着射流逐渐沿径向扩展,更大径向方向上的腔体壁面受到射流流体的剪切力作用而脱落,因此,破碎腔体在中间段的直径逐渐变大;在破碎顶端,虽然射流在径向方向充分发展,但发展后的射流流速衰减严重,即距离射流轴心越远,射流速度越低,无法有效剪切破碎试样侧壁,因此,侧壁逐渐向轴心收缩,最终形成“塔尖状”。

同时,对比不同喷嘴直径条件下的腔体形状可以发现:随着喷嘴直径增加,破碎腔体沿轴向变长,同时,沿径向方向的宽度也明显增加。

2.2 破碎深度及体积随射流时间的变化规律

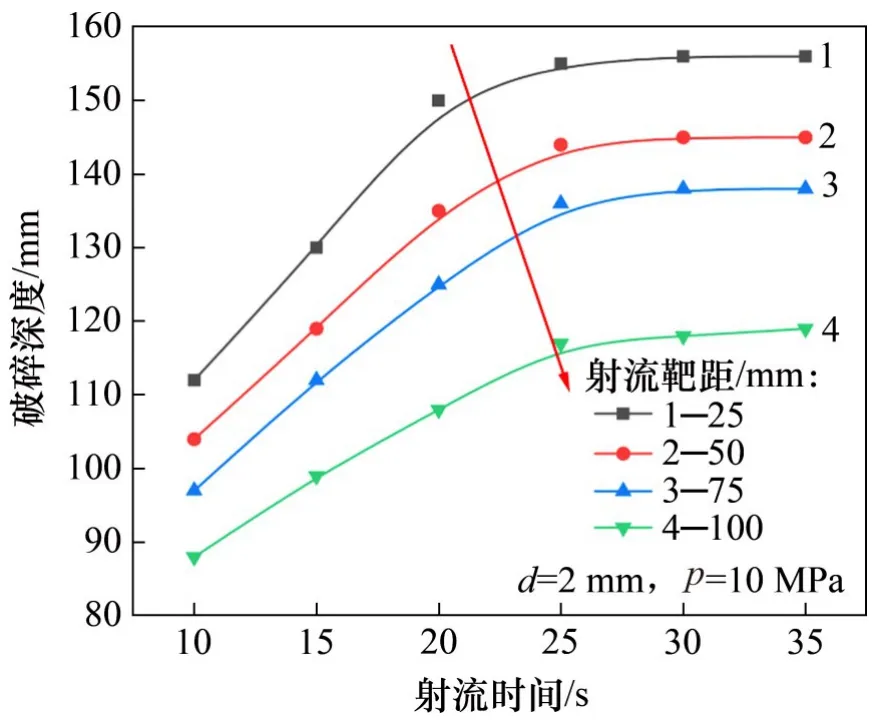

图3所示为不同射流距离和射流时间对水合物样品破碎深度的影响(d=2~4 mm,p=10 MPa)。从图3可以看出:当射流距离固定时,射流坑的深度随射流时间的变化而明显变化,破碎深度随射流时间的增加先增加,而后趋于平稳。其原因是随着射流作用时间增加,破碎深度越来越大,而破碎面上的射流流速逐渐减小。当射流流速不足以破碎试样时,破碎深度达到极限破碎深度。对比不同靶距对应的曲线还可以发现,破碎深度由“增加段”向“平稳段”过渡的拐点均处于20~25 s内,且随着靶距变大,出现拐点所需要的射流时间稍有增加。其原因是,靶距越大,破碎面上的射流流速衰减越严重,破碎能力越低,导致射流穿透试样的速率减小,因此,达到极限破碎距离所耗费的时间增加。为保证实验均能达到极限破碎深度,后续各组实验的时间均为30 s。

图3 不同射流靶距下破碎深度随射流时间变化关系Fig.3 Relationship between crushing depth and jet time under different jet ranges

图4所示为不同射流距离和射流时间对水合物样品破碎体积的影响(d=2 mm,p=10 MPa)。从图4可以得到:在相同射流距离的作用下,射流坑的体积随射流时间的变化而逐渐变化;在射流时间为0~25 s内,破碎体积随射流时间呈线性增加;当射流时间为25~30 s 时,随着射流时间增加,破碎体积的增加速率逐渐减小。主要原因是当射流破碎到一定深度时,弹坑的破碎方式向轴向延伸,弹坑体积进一步增大。射流时间为30 s后,破碎体积不会增加。

图4 不同射流靶距下破碎体积随射流时间变化关系Fig.4 Relationship of crushing volume with jet time under different jet ranges

2.3 射流靶距影响分析

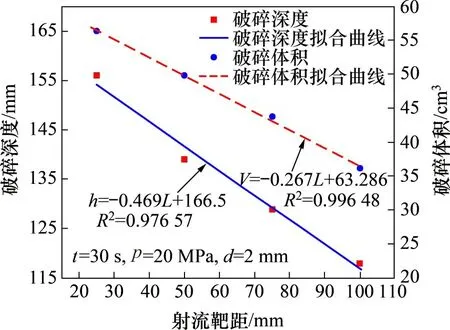

图5所示为破碎深度及破碎体积随射流靶距变化关系(t=30 s,p=20 MPa,d=2 mm)。由图5可知:水合物的破碎深度和破碎体积与射流靶距呈反比例关系,即随射流靶距的增加,破碎深度及破碎体积均呈线性递减。其原因是,随着射流靶距的增大,射流束在淹没状态下克服水介质阻力所需要做的功越大,故损耗越来越大,用于破碎做功的能量越来越少,故破碎深度和破碎体积明显减少。通过曲线拟合可得破碎深度随射流靶距的变化关系式为h=−0.469L+166.5,破碎体积随射流靶距的变化关系式为V=−0.267L+63.286。

2.4 射流压力影响分析

图5 破碎深度和破碎体积与射流靶距的关系Fig.5 Relationship of crushing depth and volume with jet range

图6所示为替代样破碎深度、破碎体积随压力的变化规律(t=30 s,L=50 mm,d=2 mm)。由图6可知,破碎深度和破碎体积与射流压力均呈二次关系。通过曲线拟合可得破碎深度随压力变化关系式为h=1.29p2−5.3P+61.4,破碎体积随压力变化关系式为V=2.706p2−32.261p+113.622。射流压力可以明显提高射流破碎深度和破碎体积,这是因为射流压力直接决定射流破碎能量,压力越大,所产生的破碎能量就越大,破碎效果越好,因此,水合物的射流破碎开采适合采用高压。在最大压力和最小压力下,计算可得射流最大功率和最小功率分别为258.108 W和49.612 W,则射流破碎的功率增值ΔW为208.496 W,体积增量ΔV为229.092 cm3,故在射流压力影响下,单位体积的水合物的破碎功率约为0.91 W/cm3。

图6 破碎深度和破碎体积随射流压力变化关系Fig.6 Relationship of crushing depth and volume with jet pressure

2.5 水平段直径影响分析

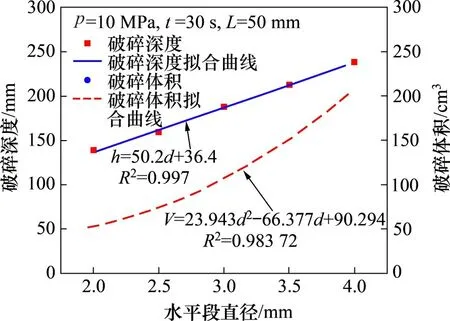

图7所示为不同喷嘴直径(t=30 s,L=50 mm,p=10 MPa)下破碎深度和破碎体积的变化曲线。从图7可以得到:当射流压力为10 MPa 时,破碎深度随喷嘴直径的增大而呈线性增大,拟合曲线得破碎深度随喷嘴直径的变化关系式为h=50.2d+36.4。在实验条件下,当喷嘴直径为4 mm 时,得到最大破碎深度约为238 mm。在射流压力为10 MPa 的实验条件下,破碎体积与喷嘴直径呈近似二次方关系,拟合曲线得破碎体积随喷嘴直径的变化关系式为V=23.943d2−66.377d+90.294。这是因为出口流速不变时,喷嘴直径越大,射流流速沿轴向衰减越慢,破碎的距离越远;此外,在压力、喷距等其他工况一定的情况下,增大喷嘴直径相当于增加了射流流量,单位时间内作用于试样上的能量也相应增加,同时,随着喷嘴直径增加,破碎宽度也增加,因此,破碎量增大即破碎体积增加。最小喷嘴直径和最大喷嘴直径的射流功率分别为140.358 W 和561.432 W,则射流破碎的功率增值ΔW为421.074 W,又由于体积增量ΔV为147.7 cm3,故可以得到在喷嘴水平段直径影响下,破碎单位体积的水合物需要的功率约为2.85 W/cm3。可见,与增加喷嘴水平段直径相比,增加射流压力对提高水合物射流开采效率更有效。

图7 破碎深度和体积随水平段直径的变化关系Fig.7 Relationship of crushing depth and volume with diameter of horizontal section

3 结论

1)在实验工况下,随射流时间的变化,水合物替代样破碎深度呈先增加后趋于不变的趋势,达到极限破碎深度的时间约为30 s;破碎体积随射流时间的增加而增加,其增长幅度随射流时间的增加而减小。

2)在射流时间、压力和喷嘴直径一定的条件下,破碎深度和破碎体积与射流靶距呈反比例关系,并随射流靶距的增加而线性递减。

3)射流时间、射流靶距和喷嘴直径一定的条件下,破碎深度和破碎体积与射流压力呈二次方关系,其关系曲线近似于二次抛物线。在压力影响下,单位体积水合物的破碎所需耗能约为0.91 W/cm3。

4)在射流时间、射流靶距和射流压力一定的条件下,破碎深度随喷嘴直径的增加而呈线性增加,破碎体积与喷嘴直径呈二次方关系。在喷嘴直径影响下,单位体积水合物破碎所需耗能约为2.85 W/cm3,因此,增加射流压力更有利于提高水合物射流开采效率。