预制CFRP筋增强板加固素石板受弯性能试验研究

2021-03-17叶勇苗伟郭子雄张世江

叶勇,苗伟,郭子雄,张世江

(1.华侨大学土木工程学院,福建厦门,361021;2.华侨大学福建省结构工程与防灾重点实验室,福建厦门,361021)

石梁板结构是我国东南沿海地区大量既有石结构民房及历史风貌建筑的主要楼屋盖形式[1]。石梁板采用石材这一脆性材料,往往存在突然断裂坍塌的潜在危险[2−4]。为改善石梁板这类受弯构件的受力性能和破坏形态,需提高其在正常使用荷载作用下的承载能力和意外荷载作用下的变形能力,GUO 等相继提出钢筋网改性砂浆加固技术[5−6]和表层嵌埋预应力CFRP 筋加固技术[7−10],并开展相关的试验及理论研究。此外,XIE等[11]通过试验研究了角钢−PET(Polyethylene Terephthalate Plastic,聚对苯二甲酸乙二醇酯塑料)带组合加固足尺石梁的破坏形态及受弯承载力;张兴虎等[12−13]进行了体外预应力技术加固大跨度石梁构件及足尺石梁构件的受弯性能试验研究;曹书文等[14−15]研究了粘贴CFRP布加固石梁的破坏形态、承载力及变形能力;METALSSI等[16]研究了一种新型配筋石梁体系的受弯性能;FAYALA等[17]通过试验和有限元分析研究了粘贴GFRP条带加固石砌体梁的受弯性能。这些加固技术均可在一定程度上改善石梁板的脆性破坏形态,提高构件的受弯承载力和变形能力,但当应用于既有石结构民房尤其是历史风貌石结构建筑加固时仍存在不足。例如,钢筋网改性砂浆加固技术、角钢−PET 带组合加固技术、体外预应力加固技术、粘贴CFRP布加固技术等破坏了石梁板构件的原有外观,不适用于加固历史风貌石结构建筑;表层嵌埋CFRP筋加固技术对被加固构件的外观影响较小,但现场施工操作困难,尤其是CFRP 筋的预应力张拉和锚固。为此,本文作者在表层嵌埋CFRP筋加固技术的基础上,提出预制CFRP筋增强板加固技术,以实现在提高石梁板受弯性能的同时方便现场施工操作,且对被加固构件的原始外观影响较小。预制CFRP筋增强板加固技术是在薄石板中开槽并嵌埋CFRP筋从而形成增强板,再将预制好的增强板粘贴于受弯构件的受拉一侧,且增强板所用石材与被加固构件为相同材质以减小对被加固构件外观的影响。为验证该加固技术的有效性,在前期预制CFRP 筋增强板加固素石梁的试验研究[18]的基础上,将预制CFRP 筋增强板技术应用于素石板加固,通过试验研究加固方式、增强板宽度、CFRP筋直径和配筋率对加固效果的影响,以期为该加固技术的进一步研发和工程应用提供依据。

1 试验概况

1.1 试件设计及制作

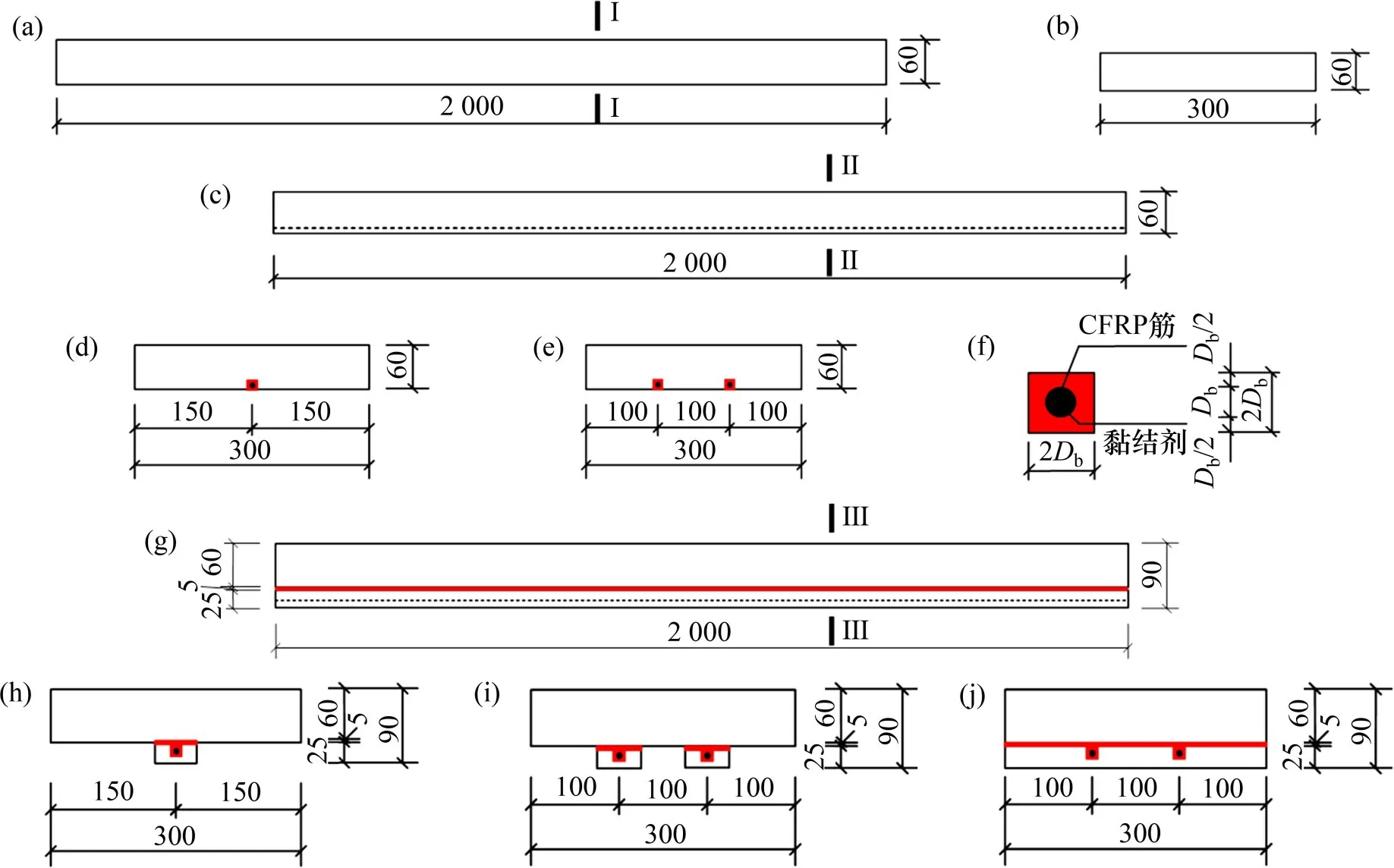

共设计制作了9 个石板试件,其中5 个预制CFRP 筋增强板加固试件(4 个采用条带增强板加固、1 个采用整面增强板加固)、3 个表层嵌埋CFRP 筋加固试件和1 个素石板试件。加固前石板及素石板的长×宽×高均为2 000 mm×300 mm×60 mm,净跨(l0)为1 800 mm。增强板的长度与被加固石板的长度相同,厚度为25 mm;整面增强板的宽度同于被加固石板,条带增强板的宽度(br)为50 mm 和70 mm。其中,每块条带增强板内嵌入1 根CFRP筋,而整面增强板内嵌入2 根CFRP 筋。为防止条带增强板加固试件在支座处出现应力集中现象,在试件两端底部采用砂浆将条带增强板之间的间隙补平,补平长度为200 mm。

试验的主要研究参数为加固方式、增强板宽度、CFRP筋直径和配筋率。试件编号及参数如表1所示,试件具体截面尺寸如图1所示。其中,加固方式包括预制CFRP 筋增强板加固和表层嵌埋CFRP 筋加固;增强板宽度为300 mm(整面增强板)、50 mm 和70 mm(条带增强板);CFRP 筋直径为5 mm和7 mm;CFRP筋配筋率为0.10%~0.22%。为了便于加固施工操作,300 mm整面增强板、50 mm条带增强板和70 mm 条带增强板的质量分别约为40.5,6.8 和9.5 kg,相比于石板的承载力可忽略不计。

表层嵌埋CFRP筋加固技术的操作流程为:首先在石板受拉面沿纵向开槽,槽口的宽度和深度均为所嵌埋CFRP 筋直径的2 倍,清洗槽道;槽道表面干燥后,采用胶枪往槽内注入约一半槽深的黏结剂,将CFRP筋缓慢压入黏结剂内;之后将槽道内剩余空间用黏结剂填满,用细钢丝沿CFRP筋周围做扦插振捣,排出黏结剂内可能存在的空气,确保黏结剂均匀密实;最后将槽道黏结剂的外表面抹平并静置养护48 h,完成加固。槽道内预先置入必要的定位辅助装置,确保CFRP筋截面位于槽道截面中部。预制CFRP筋增强板加固技术的操作流程为:首先在增强板内嵌埋CFRP筋,嵌埋流程与表层嵌埋CFRP筋加固流程相同;将被加固石板的受拉面及增强板嵌埋CFRP筋一面进行清洗;表面干燥后,在被加固石板的受拉面及增强板嵌埋CFRP筋一面涂抹黏结剂,并将增强板粘贴于被加固石板;之后在增强板表面采用振动器进行振动,确保黏结剂均匀密实;最后将增强板与被加固石板接触面两侧抹平并静置养护48 h,完成加固。

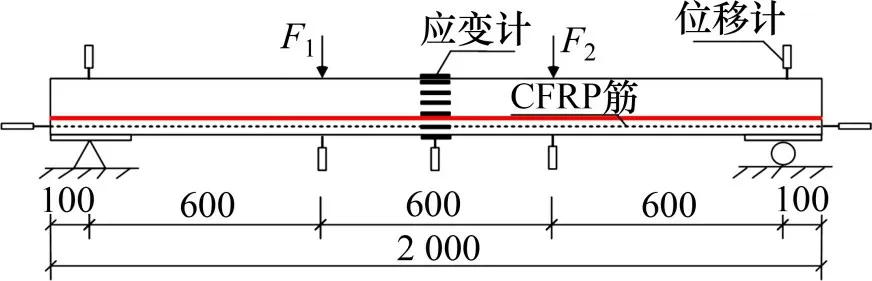

1.2 加载装置及量测布置

试验采用四点弯曲法加载,加载装置示意图如图2所示,荷载由作动器通过分配梁平均传递至加载点(F1和F2),加载点位置为石板净跨的三等分点,两端支座分别为固定铰支座和滑动铰支座,以实现简支的边界条件。采用位移控制的单调加载制度进行加载:石板开裂前,采用0.5 mm/min的作动器加载速度缓慢加载,直至出现第1 条裂缝,以获得石板开裂前的性能;石板开裂后,试件刚度减小,变形快速增加,因此,提高加载速度至1 mm/min,直到试验结束。每次裂缝出现时,持荷2 min并采用裂缝观测仪量测石板在不同荷载等级下的裂缝宽度。当试件发生断裂破坏或跨中挠度(Δ)达到60 mm(即Δ/l0=1/30)左右时,终止试验并卸去荷载。

试验量测数据包括石板跨中挠度、纯弯段石板和增强板截面应变、CFRP 筋应变及CFRP 筋端部滑移。其中,支座、跨中和加载点共布置5个电子位移计,以量测石板试件的挠曲变形;CFRP筋两端各布置1个电子位移计,且位移计支座固定于石板,以量测CFRP筋与石板的相对滑移;石板和增强板跨中位置沿截面高度均匀布置电阻应变计,以量测纯弯段内石板和增强板的应变分布情况;跨中和加载点处CFRP筋表面布置电阻应变计,以量测加载过程中CFRP筋的应变发展规律。

表1 试件参数Table 1 Parameters of specimens

图1 试件截面特征Fig.1 Sectional characteristic of specimens

图2 加载装置及测点布置示意图Fig.2 Schematic diagram of test setup and monitoring point

1.3 材料性能

试验石板及增强板所用石材均为产自福建省惠安县的花岗岩。石材的轴压和劈裂抗拉强度分别按照ASTM C170/C170M-17[19]和ASTM D3967-16[20]的要求进行试验测试。轴压试验采用3组共15个试样测试石材的抗压强度和弹性模量,圆柱体试样的高径比为1,直径分别为50,60 和70 mm;劈裂抗拉试验采用4 组共24 个试样测试石材的劈裂抗拉强度,圆柱体试样的高径比为1,直径分别为30,40,50 和60 mm。实测石材平均抗压强度为118.3 MPa,平均劈裂抗拉强度为9.85 MPa,弹性模量为45 GPa。对于直径d=5 mm 的CFRP 筋,实测平均抗拉强度为1 998 MPa,弹性模量为113 GPa,断裂伸长率为2.14%;对于直径d=7 mm的CFRP 筋,实测平均抗拉强度为1 612 MPa,弹性模量为138 GPa,断裂伸长率为1.73%。嵌埋CFRP 筋和粘贴增强板所用的黏结剂均为喜利得HIT-RE 500植筋锚固胶。

2 试验结果与分析

2.1 破坏形态与裂缝发展规律

试验共发生3种破坏形态:1)当荷载增加至试件开裂荷载时,素石板试件P-1在纯弯段内突然发生断裂破坏,破坏前无明显征兆;2) 加固试件S-1d5-1 出现CFRP 筋被拉断导致试件断裂破坏;3)其他加固试件在跨中挠度达到60 mm 左右时仍未发生破坏,此时试件已有多条裂缝充分发展,为避免进一步加载造成试件突然发生严重破坏,终止加载。所有加固试件在初裂后,仍可继续承载,并产生多条弯曲裂缝,呈现出较强的承载和变形能力。试件开裂后,采用裂缝观测仪对不同荷载作用下的板底裂缝宽度进行量测,测得的平均裂缝宽度随荷载的变化趋势如图3所示。试验过程中,所有加固试件的CFRP筋端部均未出现滑移现象,表现出良好的端部锚固效果。

对于表层嵌埋CFRP 筋加固试件(S-1d5-NSM,S-1d7-NSM和S-2d5-NSM),当加载至开裂荷载后,石板试件在板底相继出现数条弯曲裂缝,终止加载时试件跨中挠度均能达到净跨l0的1/30。配筋率较低的试件S-1d5-NSM(配筋率ρ=0.11%)在板底受拉区出现4条弯曲裂缝,且均发生在纯弯段,裂缝发展方向与板底面几乎垂直,终止加载时,平均裂缝宽度为1.34 mm;而配筋率较高的试件S-1d7-NSM(ρ=0.21%)和S-2d5-NSM(ρ=0.22%)在板底受拉区分别出现了7条和10条弯曲裂缝,且均有2条裂缝出现在剪跨段,裂缝细而密,发展相对较慢,终止加载时,平均裂缝宽度分别为1.19 mm 和0.77 mm。可见,随着配筋率的增加,裂缝的发展得到有效抑制;当配筋率相近(S-1d7-NSM 和S-2d5-NSM)时,采用小直径CFRP 筋可减缓裂缝发展。

图3 荷载P−裂缝宽度ωˉ曲线Fig.3 Load−crack width curves

对于预制CFRP 筋增强板加固试件(S-1d5-1,S-1d5-2,S-1d7,S-2d5-1 和S-2d5-2),加载过程中试件的破坏形态与表层嵌埋CFRP 筋加固试件相近。当加载至开裂荷载后,试件增强板板底受拉区相继出现数条弯曲裂缝,整体试件挠曲明显。配筋率较低且增强板宽度较小的试件S-1d5-1(ρ=0.10%,br=50 mm)在纯弯段内出现4 条弯曲裂缝。当跨中挠度达到43.61 mm时,CFRP筋在其中一个加载点附近的裂缝处发生断裂,断裂面几乎与板底垂直。当增强板宽度增大时,加固试件S-1d5-2(ρ=0.10%,br=70 mm)的变形能力有所提升,试件纯弯段出现3条弯曲裂缝,终止加载时,平均裂缝宽度为3.41 mm。配筋率增大时,加固试件S-1d7(ρ=0.19%),S-2d5-1(ρ=0.19%)和S-2d5-2(ρ=0.15%)在加载过程中产生了6~7条裂缝,且剪跨段内均有裂缝分布,裂缝宽度和裂缝间距显著减小,终止加载时,平均裂缝宽度分别为1.77,1.40 和2.07 mm。可见,提高配筋率也可有效抑制预制CFRP筋增强板加固石板的裂缝发展。

对比预制CFRP筋增强板加固技术和表层嵌埋CFRP 筋加固技术,由图3可知,配置相同CFRP筋数量和直径条件下,预制CFRP筋增强板加固石板的裂缝宽度较表层嵌埋CFRP 筋加固石板的大。这是由于采用预制CFRP筋增强板加固后,石板的有效截面高度增大,石板开裂时由受拉区石材承担的荷载传递至CFRP 筋的荷载较大,CFRP 筋产生较大的变形,对应的裂缝宽度增大。此外,采用预制CFRP筋增强板加固的石板构件主要发生弯曲破坏;而对于采用预制CFRP筋增强板加固的石梁构件,由于截面高度更大,其破坏形态多为弯剪破坏[18]。

2.2 荷载−挠度关系及受弯承载力

试件的荷载P−跨中挠度Δ关系如图4所示,其中,P为加载点荷载F1和F2之和。主要特征点试验结果见表2。由图4(a)可见,素石板试件(P-1)的P−Δ曲线近似为直线,呈现明显的脆性属性,且破坏前的挠曲变形不明显,最大跨中挠度仅为5.09 mm,约为净跨l0的1/354。预制CFRP筋增强板加固试件和表层嵌埋CFRP 筋加固试件的P−Δ曲线形状相似,均呈现起伏上升的发展趋势,表明2种加固方法均可显著改善石板的脆断属性,提高石板的受弯承载力和变形能力,试件的极限变形达到净跨l0的1/42~1/29。加固试件P−Δ曲线中荷载的每次突降对应裂缝的出现及发展。除发生筋材断裂的加固试件S-1d5-1 外,其余加固试件均因挠度过大不宜继续加载而终止试验,卸载过程曲线及试件的残余变形(Dr)亦在图4中示出。石板试件的延性系数md定义为极限挠度Du与开裂挠度Dcr之比,结果见表2。可见,加固试件的承载、变形性能较好。

从图4可见,在相同配筋率条件下,预制CFRP 筋增强板加固试件的开裂荷载(Pcr)、极限荷载(Pu)和刚度相比表层嵌埋CFRP 筋加固试件的更大。其中,试件S-1d5-2(ρ=0.10%)的开裂荷载和极限荷载较试件S-1d5-NSM(ρ=0.11%)分别提高了27.7%和3.6%;试件S-1d7(ρ=0.19%)的开裂荷载和极限荷载较试件S-1d7-NSM(ρ=0.21%)分别提高了33.1%和12.4%;试件S-2d5-1(ρ=0.19%)的开裂荷载和极限荷载较试件S-2d5-NSM(ρ=0.22%)分别提高了56.5%和35.5%。这主要是由于预制CFRP 筋增强板加固试件的有效截面高度比表层嵌埋CFRP筋加固试件的大。值得注意的是,与表层嵌埋CFRP 筋加固试件S-1d5-NSM 相比,预制CFRP 筋增强板加固试件S-1d5-1 的开裂荷载较低(Pcr=5.99 kN),这主要是由于石材性能的离散性较大且可能存在天然缺陷。

对于配筋率较低的试件S-1d5-2(ρ=0.10%),极限荷载比开裂荷载提高12.3%,P−Δ曲线较为平缓;随着配筋率的增大,试件S-1d7(ρ=0.19%),S-2d5-1(ρ=0.19%)和S-2d5-2(ρ=0.15%)的极限荷载比开裂荷载提高67.3%~94.2%,P−Δ曲线呈现出明显的荷载强化阶段。这主要是由于加固试件开裂前,主要由受拉区石材承受弯矩产生的拉力,此时CFRP筋的应力较小;石板开裂后,弯矩产生的拉力则由CFRP筋承担,故配筋率高的试件可承受更大的极限荷载。

对比图4(e)和4(g)可见,在相同配筋率(ρ=0.19%)下,嵌埋直径较小CFRP 筋的加固试件(S-2d5-1)比嵌埋直径较大CFRP 筋的加固试件(S-1d7)具有更大的受弯承载力,极限荷载的提高幅度为31.6%。其原因可能是:嵌埋小直径CFRP筋具有更好的锚固性能,使CFRP筋的受拉性能更充分地发挥。本试验中,所有加固试件的CFRP筋端部均未出现滑移现象,而裂缝附近CFRP筋的锚固性能因CFRP筋直径的不同而有所差异,小直径CFRP筋具有更大的表面积与截面积之比,故锚固性能比大直径CFRP 筋的更强。预制CFRP 筋增强板加固技术中CFRP 筋的锚固性能有待进一步研究。

图4 荷载(P)−挠度(Δ)曲线Fig.4 Load−deformation curves

表2 各试件主要试验结果Table 2 Main experimental results of specimens

增强板宽度较小的试件S-2d5-1(br=50 mm条带增强板)的开裂荷载为9.39 kN、极限荷载为18.24 kN;而增强板宽度较大的试件S-2d5-2(br=300 mm整面增强板)的开裂荷载为15.44 kN,极限荷载为25.83 kN。整面增强板的加固效果比条带增强板的加固效果显著。然而,相比于整面增强板,条带增强板质量更小,仅为整面增强板的1/6,在既有石结构建筑加固中具有易于施工的优势,且采用条带增强板加固可有效提高素石板的受弯性能,后续有必要进一步开展研究以确定最优条带增强板宽度。

由图4中P−Δ曲线的卸载段和表2可见,加固试件卸载后,残余变形为17.77~29.50 mm,且配筋率较高试件的残余变形较小。

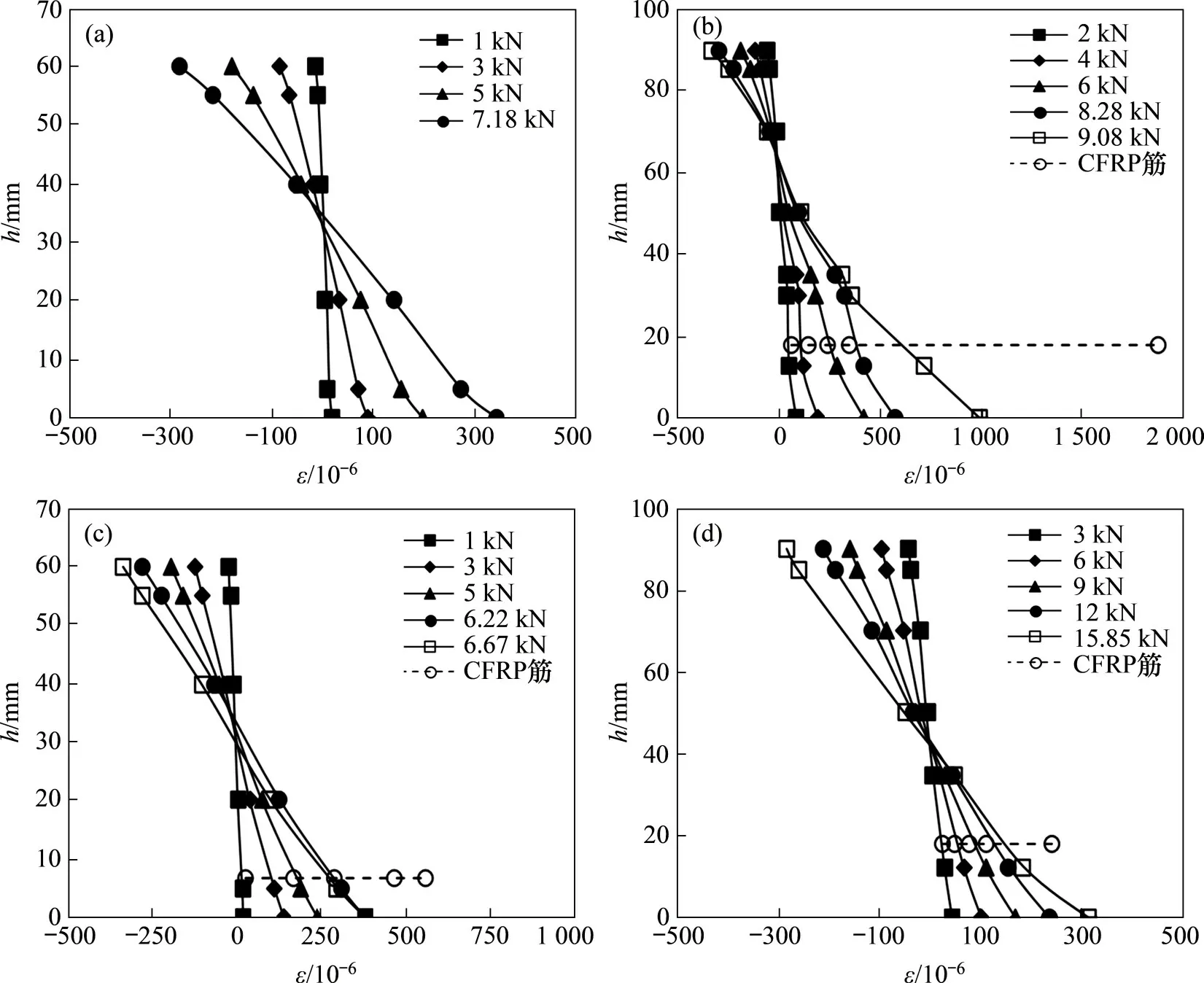

2.3 跨中截面石材应变

在加载过程中,试件跨中截面处石材的平均应变沿截面高度的分布情况如图5所示。图中,实心表示开裂前石材应变,空心表示开裂后石材应变。可见,素石板、预制CFRP筋增强板加固试件和表层嵌埋CFRP筋加固试件的截面应变分布和发展规律基本相同,均满足平截面假定。

石板开裂前,跨中石材应变沿板高基本呈线性分布,在相同荷载水平下,CFRP筋应变与同高度处石材应变相近,表明CFRP筋与石板界面黏结良好,变形协调,无相对滑移。随着荷载增加,截面中性轴逐渐向上偏移。由于石材性能的离散性,不同试件达到开裂荷载时对应的石材拉应变有所不同;石板开裂后,受压区石材应变沿板高仍近似呈线性分布,此时受拉区石材退出工作,CFRP筋承受全部受拉作用,应变迅速增大,与黏结剂之间可能产生一定滑移,导致CFRP筋应变发展稍滞后。此外,由截面应变分布和发展规律可见,预制CFRP筋增强板加固石板的受弯承载力可参考表层嵌埋CFRP 筋加固石板[10]的模型进行计算。

2.4 CFRP筋应变

图5 石板跨中截面应变分布Fig.5 Representative stone strain distribution at midspan

加载点及跨中位置CFRP 筋应变ε随荷载P的变化曲线如图6所示。石板开裂前,CFRP 筋应变随荷载的增大近似呈线性增长,但应变增量较小。这是由于开裂前主要由受拉区石材承受拉力,CFRP筋的贡献较小。石板开裂后,裂缝处受拉区石材退出工作,CFRP筋承受全部受拉作用,应变迅速增大。当裂缝发展稳定后,CFRP筋应变随荷载的增大继续近似呈线性增大。在图6(b)和6(c)中,在试件加载点处出现CFRP筋应变减小的回弹现象,结合裂缝分布可知,这是由于高配筋率的试件S-1d7 和S-2d5-1 产生较多裂缝,裂缝间距较小,当加载点附近产生新裂缝时,加载点处CFRP筋应变减小。

加载后期,加固试件S-1d5-2 和S-2d5-1 的CFRP 筋最大应变接近0.2,而加固试件S-1d7 的CFRP 最大应变为12.426×10−3,表明小直径CFRP筋可更充分发挥材料性能。此外,今后可进一步采用预应力CFRP筋增强板对石板进行加固,从而提高CFRP材料的有效利用率;同时,也可考虑采用其他种类的FRP材料,如GFRP等。

3 结论

1)将预制CFRP筋增强板粘贴于被加固素石板的受拉底面,可显著改善石板的脆性破坏形态,提高石板的受弯承载力和变形能力。加固后石板的极限承载力相比于素石板最大提高了259.7%(S-2d5-2),极限跨中挠度可达净跨l0的1/30。

2)较大配筋率的CFRP筋可更有效抑制裂缝发展,减小裂缝宽度,提高加固后石板的承载力;配筋率相近时,采用较小直径的CFRP筋可更充分发挥材料特性,加固效果更显著。

3)整面增强板的加固效果优于条带增强板的加固效果。然而,相比于整面增强板,条带增强板质量更小,在实际加固工程中具有易于施工的优势,且采用条带增强板加固可有效提高素石板的受弯性能。

4)分别采用预制CFRP 筋增强板和表层嵌埋CFRP筋加固相同厚度的素石板,得到了实际应用时2 种加固方法的差异。与表层嵌埋CFRP 筋加固石板相比,预制CFRP筋增强板加固石板的有效截面高度更大,相应的受弯承载力和刚度也更高,今后可进一步探索相同截面高度时2种石板加固方法的效果差异。

5)CFRP筋与增强板以及增强板与被加固石板之间的界面黏结性能整体良好,试验中未出现界面剥离和CFRP 筋端部滑移破坏,试件工作性能良好。

6)后续可考虑对增强板中的CFRP筋施加预应力,进一步改善被加固石板的抗开裂性能,提高CFRP筋材料的有效利用率。