水煤浆气化掺用石油焦运行的实践及问题分析

2021-03-17黄剑平

黄剑平

(金陵石油化工股份有限公司,江苏 南京 210033)

金陵石油化工股份有限公司化工一部(简称金陵石化化工一部)以煤和纯氧为原料和气化剂,采用美国德士古公司的水煤浆加压气化技术,激冷流程,年产9 万t 氢气,供炼油装置使用。气化炉气化压力为4.0 MPa(G)、气化温度1 350 ℃。系统配置3 台气化炉(A 炉、B 炉和 C 炉)、3 台洗涤塔,正常生产时均为两开一备;同时配置3 套闪蒸系列装置。

近年来,随着环保管控的日益严格,江苏省控煤指标逐年收窄,2019 年金陵石油化工股份有限公司全年控煤指标127 万t,一季度已耗煤40.38 万t,上半年耗煤超过70 万t,控煤任务迫在眉睫。在此背景下,2019 年7 月4 日,金陵石化化工一部对水煤浆气化装置进行了掺用石油焦的运行实践,并对掺焦运行过程中遇到的问题进行了分析和针对性的技术改造与优化,保证了装置的安全、稳定运行,对相关装置原料结构的调整具有一定参考意义。

1 掺加石油焦制浆实验

1.1 原料煤及石油焦性质

金陵石化化工一部实际生产以神华煤为原料煤,石油焦来自金陵石化公司Ⅲ焦化装置,原料煤及石油焦的性质见表1。

从表1 可以看出,石油焦的全水和内水含量均低于原料煤,灰分和挥发分也低于原料煤,可磨指数高于原料煤,硫、固定碳含量远高于原料煤,灰熔融性温度较原料煤高70 ℃左右。与神华煤相比,石油焦的挥发分和灰分明显偏低,分子结构紧密,属相对致密的半焦石墨化结构,反应活性较差,因此掺加石油焦比例越高,所制水煤浆析水率越高,煤气化过程碳转化率也随之下降[1]。

1.2 掺石油焦制浆实验及结果

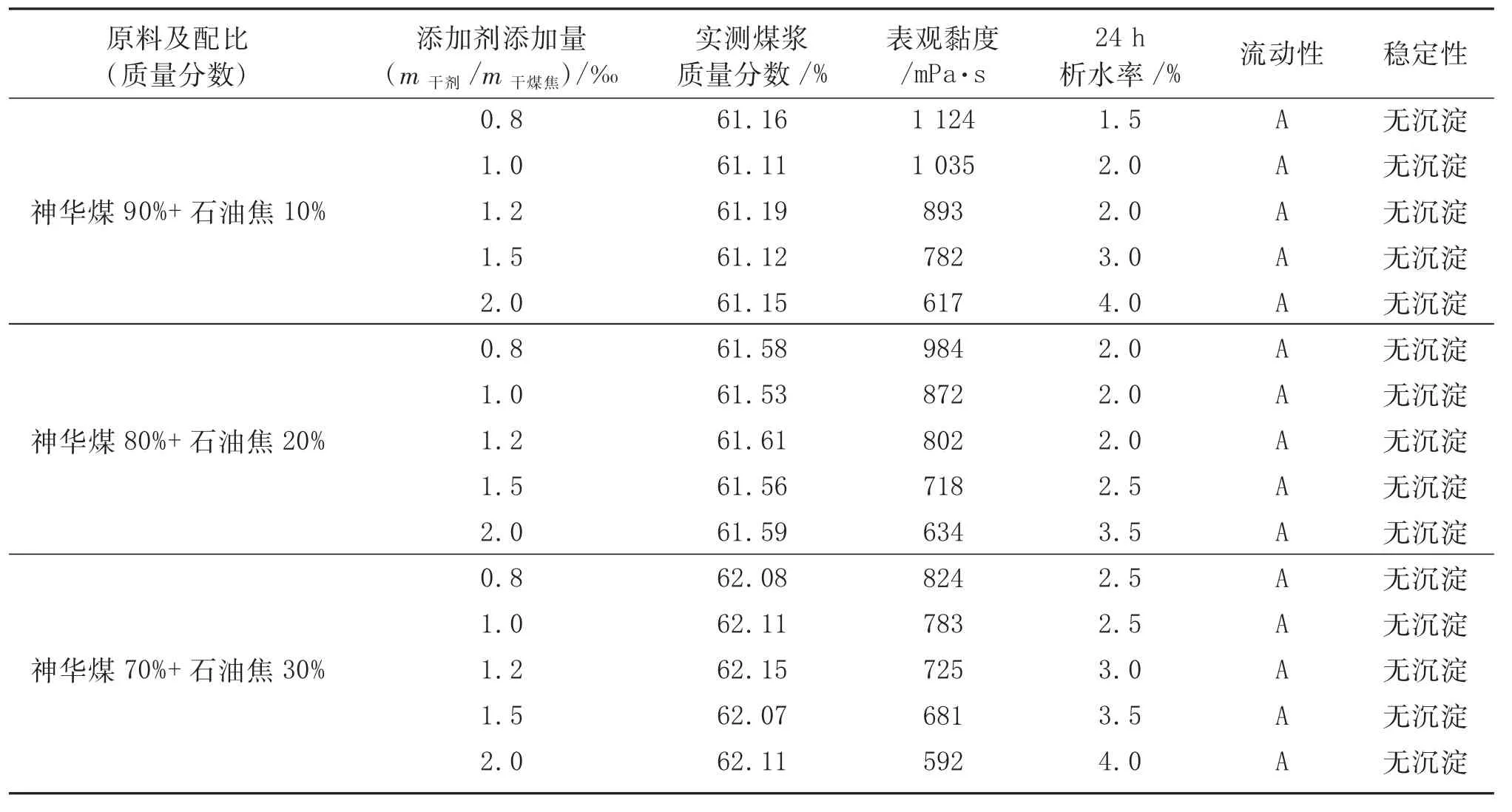

为研究石油焦的掺加对成浆性能的影响,进行了不同比例原料煤与石油焦掺混制浆的实验。制浆过程采用NDJ-5S 旋转黏度计测定水焦煤浆表观黏度;采用GB/T 18856.2—2008 水煤浆质量试验方法测量水焦煤浆浓度。实验得到的煤浆性能见表2。

表2 煤浆的成浆性能参数

由表2 可知,在相同的添加剂添加量条件下,随着石油焦掺加量的增加,制备的水焦煤浆浓度升高,煤浆黏度下降,24 h 析水率增加,稳定性较好,无硬沉淀产生;在掺加相同比例的石油焦下,随着添加剂添加量的增加,所制水焦煤浆浓度差异不大,黏度降低。

2 掺加石油焦的生产实践

2.1 掺加石油焦对煤浆性能的影响

2019 年7 月4 日气化炉开始掺焦运行,生产统计数据结果显示:原料煤掺烧石油焦后,煤浆质量分数可以控制在61.77%左右,而未掺烧石油焦时原料煤的煤浆质量分数为61.07%,升高0.7 个百分点;煤浆黏度可以控制在 800 mPa·s~1 000 mPa·s,相比于原煤时,煤浆黏度降低200 mPa·s左右。

2.2 掺加石油焦对气化炉运行的影响

2.2.1 气化炉运行过程中出现的异常状况

2019 年7 月4 日气化炉开始掺焦运行时石油焦所占质量分数为10%,7 月10 日掺焦质量分数增加到20%,7 月17 日掺焦质量分数提高到30%,掺焦比例提高后,气化B 炉仍可正常运行,气化C 炉运行出现波动,随后将掺焦质量分数下调至20%左右。具体表现:

(1)7 月18 日凌晨,气化C 炉渣口压差开始逐渐升高,由0.02 MPa 最高升到0.11 MPa,于是气化C 炉开始降负荷(由45 m3/h 降至40 m3/h)运行,渣口压差逐渐降低,稳定在0.06 MPa。

(2)气化炉掺焦质量分数增加到30%后,激冷室液位也出现波动,7 月20 日气化C 炉液位降到2 600 mm左右,严重影响气化炉安全运行。

2.2.2 原因分析

为稳定气化C 炉液位,只能关小气化C 炉黑水排放阀,将黑水排放量由140 m3/h 降至100 m3/h 左右,但气化炉黑水排放量过小,可能会导致黑水管线堵塞,需停车处理。考虑到气化炉黑水排放量过小,会导致系统热负荷升高、水质变差等一系列问题,所以加大气化C 系统洗涤塔黑水排放量(排放量约20 m3/h 左右),以解决气化C 炉带水问题。

气化C 炉渣口压差升高可能是由于燃烧室到激冷室工艺气出口某处发生堵塞造成的。但由于工艺气中CO、CH4含量没有升高趋势,并且捞渣机排渣情况正常,渣量没有减少,渣也没有拉丝现象,所以判断是上升管和下降管环隙或者是气化C 炉工艺气出口处有堵塞现象。

因2019 年7 月气化A 炉尚未检修完毕,所以气化C 炉只能低负荷运行,在气化C 炉运行后期,激冷室液位可以稳定在3 000 mm 左右,并且没有波动现象。洗涤塔补水量只有40 m3/h 左右,激冷水流量为230 m3/h,因此可以判断是上升管和下降管之间的环隙堵塞造成激冷室带水严重。随后在8 月12 日气化C 炉停车检修时,也验证了这一判断。

上升管和下降管环隙堵塞原因:(1)石油焦颗粒的密度较小,不易沉淀,易漂浮在激冷水水面上,在高比例掺烧石油焦的过程中,因为石油焦灰分相对较少,不足以将未反应的固定碳进行包裹,导致其直接裸露在外部,碳与碳之间不能团聚,无法形成较大的颗粒,不容易通过沉淀除去,大量浮灰漂浮在激冷水表面[2],长期和下降管末端接触,造成其结垢,如果再有大块煤渣卡在环隙中,极易造成环隙堵渣,长此以往,将整个环隙通道堵死。(2)石油焦的黏温特性差,气化炉运行末期,激冷水分布效果不佳,煤焦渣沿下降管落下的过程中,会黏附在下降管表面,最后落在下降管末端,被工艺气带入到环隙通道中,造成堵渣。

2.2.3 解决方案及预防措施

针对上述问题,适当提高气化炉炉温,氧煤比控制在480 以上,注意工艺气中CO 和CH4含量;增加气化系统的水循环量,保持激冷水量在250 m3/h 以上,适当提高气化炉液位,通过液位波动来降低下降管堵渣的风险。定期用清水置换灰水槽内灰水,提高系统水质,减少工艺气带灰。

2.3 掺加石油焦对渣水处理系统的影响

2.3.1 异常情况及原因分析

气化C 炉渣水系统未见异常情况,打开洗涤塔内部检查,发现各层塔盘和顶部旋流盘情况较好,没有明显结垢,但是洗涤塔顶工艺气出口处有一层大约1 cm 厚的灰渣,质地很软,和以往有所不同;原煤工况下的结垢大多在管道内部,无洗涤塔顶部结垢情况。因此判断为掺焦后系统飞灰增加所致[3]。

检查高压闪蒸罐和真空闪蒸罐时,发现高压闪蒸罐顶部结灰情况比以往严重,但灰的硬度不高,用铲子等工具就可以清理;原煤工况下的结垢需要用高压水枪射流清洗。综合以上分析,掺烧石油焦后,工艺气和黑水中质地较软的细灰增加,造成渣水处理系统设备、管线结垢严重。

原料煤掺焦后,最明显的一个变化就是渣量的增加,包括粗渣量和细渣量的增加。粗渣量增加后,其颗粒也在变细,沥水效果变差,导致粗渣运输困难。掺加石油焦后,真空过滤机进料口曾发生一次堵料故障,经射流清洗后恢复正常,目前沉降槽底流泵尽量保持高负荷运转,避免发生堵料,并及时更换滤布,保证过滤效果。灰水系统分散剂添加量1 t/d,絮凝剂添加量10 kg/d,未作调整。

石油焦的颗粒较小,不容易团聚,所以会导致灰水系统中水质变差,但是目前来看,灰水各项数据变化不大,只有硫化物质量浓度由原来的1 mg/L 左右上升到10 mg/L 左右,这主要是由于石油焦中硫含量高造成的。硫含量升高,对污水系统的SBR 池的菌群影响较大。灰水硫含量高到一定值时,会影响菌群的活性,使其产生中毒现象,对生化反应产生抑制作用[4]。

2.3.2 解决方案及预防措施

气化系统中的灰水水质对于系统稳定具有重要影响,在日常生产中,要保证灰水系统絮凝剂和分散剂的投用量分别为10 kg/d 和1 t/d,对其输送设备和管线定期进行检查,防止设备故障对水质造成的影响。定期对灰水进行置换,提高灰水水质,进而提高激冷水传热效果,从而减缓气化炉工艺气带水现象,以有效降低出洗涤塔工艺气和闪蒸系统的带灰。

2.4 掺加石油焦对净化脱硫系统的影响

2.4.1 掺加石油焦后系统中硫化氢含量的变化

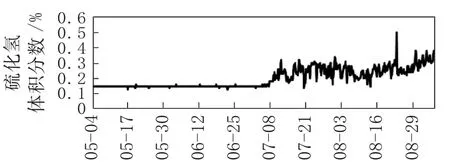

掺加石油焦前后(2019 年 5 月 4 日—8 月 29日),气化炉出口水煤气中硫化氢含量对比见图1。

图1 掺焦前后水煤气中硫化氢含量对比

由图1 可知,从7 月4 日开始掺入石油焦后,气化炉出口水煤气中硫化氢含量增加,其体积分数由掺焦前的0.15%升高至0.25% ;且随着掺焦比例增加,气化炉出口水煤气中硫化氢含量持续升高。

水煤气中硫化氢含量的变化,主要影响净化脱硫系统的运行[5]。随着掺焦比例的增加,净化工序各变换炉出口工艺气中硫化氢含量也在增加,变换炉R6202、R6203、R6204 出口工艺气中硫化氢体积分数分别由 0.097%、0.097%、0.102%增加至 0.168%、0.164%、0.181%。

2.4.2 调整措施

NHD 脱硫工序的主要任务是脱除变换气中的硫化氢,并将工艺气中H2S+COS 体积分数降至小于10×10-6。

变换气中硫化氢含量的升高,增加了脱硫系统的负荷,使脱硫溶液贫度升高,7 月24 日,脱硫溶液贫度由正常约2.00%上升至4.26%,贫度越高,则脱硫溶液吸收效果越差,无法满足脱硫后工艺气含硫体积分数小于10 ×10-6的指标。

为确保NHD 溶液对变换气中硫化氢的吸收及脱硫气的净化度,需要调节进脱硫塔贫液的流量。7 月4日气化装置原料煤掺入质量分数10%石油焦后,提高进脱硫塔贫液的流量至690 m3/h~700 m3/h,贫液温度不低于22 ℃,脱硫气中硫化氢体积分数降低至1.2×10-6~3.6×10-6;8 月 5 日开始,因浓缩塔 T6302 压差升高,进脱硫塔贫液流量减少到670 m3/h~680 m3/h,脱硫气中硫化氢体积分数为5.0×10-6~6.3×10-6。

7 月20 日随着石油焦质量分数调整至20%,水煤气中硫化氢体积分数上升至24×10-6,脱硫工序负荷增加,脱硫净化度急剧上升,脱硫净化度越高,说明脱硫效果越差,因此,在实际生产中降低装置负荷约5%,在保证掺焦比的条件下,降低脱硫净化度,以确保净化度在小于10×10-6。

掺焦后高压闪蒸槽闪蒸气中硫化氢体积分数由0.122%增加至0.222%(掺加质量分数20%石油焦时)。为保证高压闪蒸液在浓缩塔内闪蒸气中硫化氢的吸收,将浓缩塔贫液流量由196.4 m3/h 增加至212.9 m3/h。浓缩塔尾气中硫化氢体积分数降至0.009 1%,确保了其达标(<100×10-6)。

3 运行能效分析

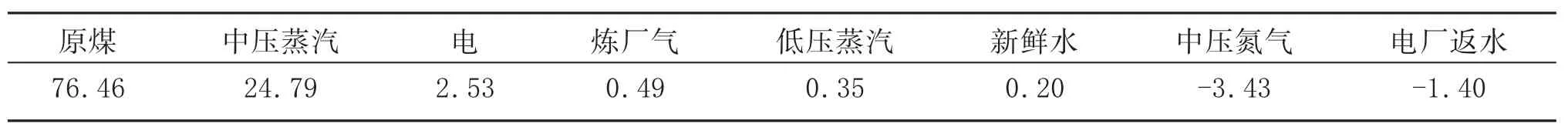

水煤浆制氢用能结构和比例见表3。由表3 可知,水煤浆制氢装置的综合能耗组成主要是煤耗及中压蒸汽消耗,其中煤耗占比为75%左右,中压蒸汽单耗占比为25%左右,其他为水、电等消耗,占比很小。

表3 水煤浆制氢用能结构和比例 %

2019 年金陵石化化工一部水煤浆制氢装置的综合能耗指标为6 164 kgEo/t,煤焦耗占产品综合能耗的3/4 左右,当掺用质量分数27%的热值高于原煤28.6%的石油焦之后(原煤热值按2.3×104kJ/kg 即5 501 kcal/kg、石油焦热值按3.0×104kJ/kg 即7 076 kcal/kg 算),会造成综合能耗上升约6%。但是,公司积极响应江苏省政府的控煤要求,通过调整优化工艺操作,到年底共掺用石油焦5.8 万t,减少了煤炭使用量,圆满完成了控煤任务,同时也解决了公司炼油装置生产出的石油焦部分销路问题,而且也在装置原料多元化的应用方面进行了摸索。总体上看,水煤浆装置在掺用石油焦后,通过优化调整,能够安全、稳定的长周期运行,还是取得了一定的社会效益和经济效益。