多元料浆气化技术在工业化应用中的改进

2021-03-17李水龙王兴盛

李水龙,王兴盛,郭 强,李 伟

(甘肃华亭煤电股份有限公司煤制甲醇分公司,甘肃 华亭744100)

多元料浆气化技术[1]是由西北化工研究院自主开发的煤炭清洁高效利用技术。甘肃华亭煤电股份有限公司煤制甲醇分公司(简称华亭甲醇公司)气化装置采用多元料浆气化技术,在投入工业生产后,出现了气化炉烘炉水工艺路线不明确、密封水换热器故障率较高、除氧水槽放空气污损环境、废水处理难度较大以及磨煤机气源不稳定等问题。本文系统阐述了华亭甲醇公司针对上述问题提出的相应技术改造思路及方法,为多元料浆气化装置长周期稳定运行提供借鉴经验。

1 多元料浆气化技术的改进

1.1 增加气化炉升温烘炉水工艺单元

多元料浆气化技术原设计中并未明确设计气化炉升温烘炉水工艺单元,该技术投入工业生产后,由于各企业生产运行条件不同,升温烘炉水工艺路线也各式各样,部分企业通过渣池泵供给烘炉水,部分企业通过新增烘炉水泵供给烘炉水,但上述烘炉水供给方式均存在运行或经济方面的弊端。为了填补升温烘炉水工艺单元设计空缺,在最小经济投入的基础上实现烘炉水循环利用,经讨论分析,华亭甲醇公司在气化炉低压灰水及激冷水系统交汇处增加了升温烘炉水工艺单元,具体工艺流程示意图见图1(图中虚线为技术改造部分)。

依据气化炉水分布试验结果,气化炉烘炉水流量超过110 m3/h 时,激冷环组件水膜分布均匀且连续,能够满足气化炉升温烘炉要求。因此,利用多元料浆气化原设计的灰水泵至锁斗冲洗系统灰水管线,在入锁斗冲洗水槽灰水流量调节阀与其后阀之间短节处增设一条烘炉水管线,通过直接配管将灰水引至激冷水过滤器底排管线处,并在新增烘炉水管线上增加相应切断阀门。

在气化炉烘炉时,系统循环灰水经灰水泵加压后,经过灰水冷却器、流量调节阀、烘炉水切断阀及激冷水过滤器进入气化炉,以达到供给升温烘炉水的目的。在供给气化炉烘炉水时,可通过流量调节阀及时调节烘炉水流量,操作简单便捷,更重要的是烘炉水完全利用的是系统循环灰水,未额外增加水耗,经济和环保效益良好。

1.2 并联密封水换热器技术改进

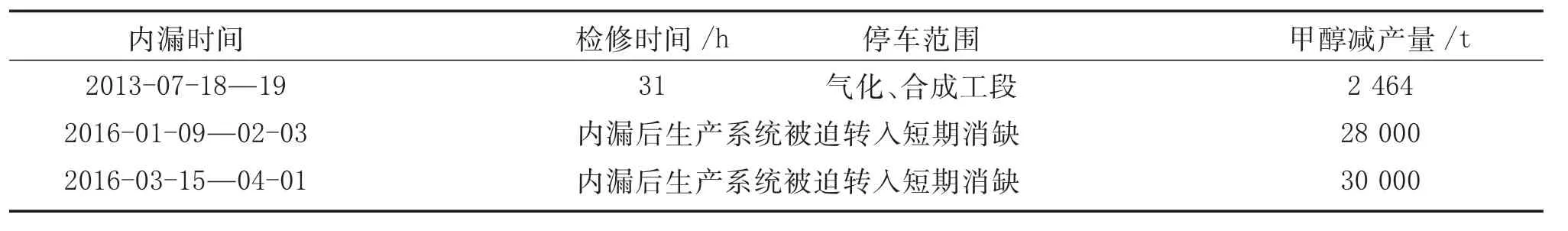

密封水换热器主要用于高压锅炉给水冷却降温,降温后的高压锅炉给水用作气化装置转动设备的密封水。由于密封水换热器热侧介质(高压锅炉给水)与冷侧介质(循环水)存在较大压差(8 MPa)和温差(110℃),因此该换热器在实际运行过程中频繁出现内漏情况,屡次造成生产系统停产,具体影响见表1。

表1 密封水换热器内漏影响情况

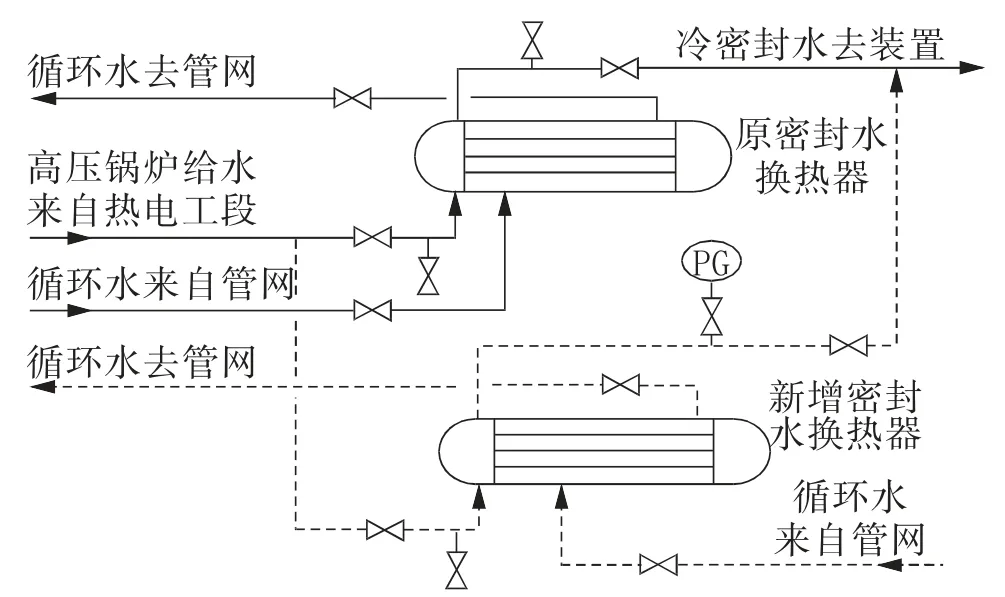

基于密封水换热器在多元料浆气化工艺中的重要作用,为了提高该设备的运行可靠性,降低设备故障引发的损失,华亭甲醇公司提出了并联密封水换热器的技术改造思路,具体流程示意图见图2(图中虚线为技术改造部分)。

图2 并联密封水换热器流程示意图

由于新增密封水换热器与原密封水换热器的切换操作是在正常生产运行工况下开展,因此新增循环水管线必须从循环水管网引入,避免因两台换热器同时运行循环水供给不足引发压力容器超温事故。另外,原密封水换热器设计压力为8.3 MPa,但气化装置转动设备(激冷水泵)最高出口压力达到了7.6 MPa,为了保证装置内所有转动设备密封水能够正常投入,因此将新增密封水换热器设计压力提高至9.0 MPa。

通过并联密封水换热器,实现了密封水换热器的在线切换。自该技术改造实施以来,华亭甲醇公司未发生因密封水换热器内漏导致生产系统中断的事故。

1.3 除氧水槽放空气回收技术改进

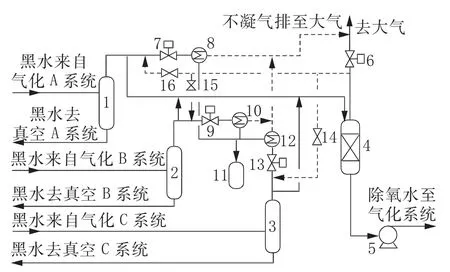

除氧水槽被广泛用于化工及电力装置,主要作用是控制生产系统循环利用水中的氧含量,减缓设备设施的腐蚀速率。但是在实际生产过程中,大量水蒸气与不凝气体同时被除氧水槽就地放空,在气温较低时,放空水蒸气凝结下落,不仅严重污损生产环境,浪费水资源,而且加速了生产框架的腐蚀速率,给企业生产安全造成了巨大影响。为此,华亭甲醇公司对除氧水槽放空气进行了回收改造,具体流程示意图见图3(图中虚线为技术改造部分)。

图3 除氧水槽放空气回收流程示意图

在实际生产运行过程中,两套低压闪蒸罐及低压闪蒸冷却器运行,剩余一套系统备用,两套运行系统共用一台除氧水槽。

来自气化工段的黑水经过低压闪蒸罐闪蒸后,闪蒸气经调节阀控制优先进入除氧水槽,用于对除氧水槽内灰水加热除氧,富余闪蒸气由低压闪蒸冷却器进行冷凝回收,不凝气送至除氧水槽放空阀后排至大气。除氧水槽内灰水经闪蒸气加热后,温度达到108 ℃,压力达到0.08 MPa,在该温度、压力条件下,溶解在灰水中的包含氧气在内的不凝气不断逸出排放,同时大量水蒸气被就地排放。

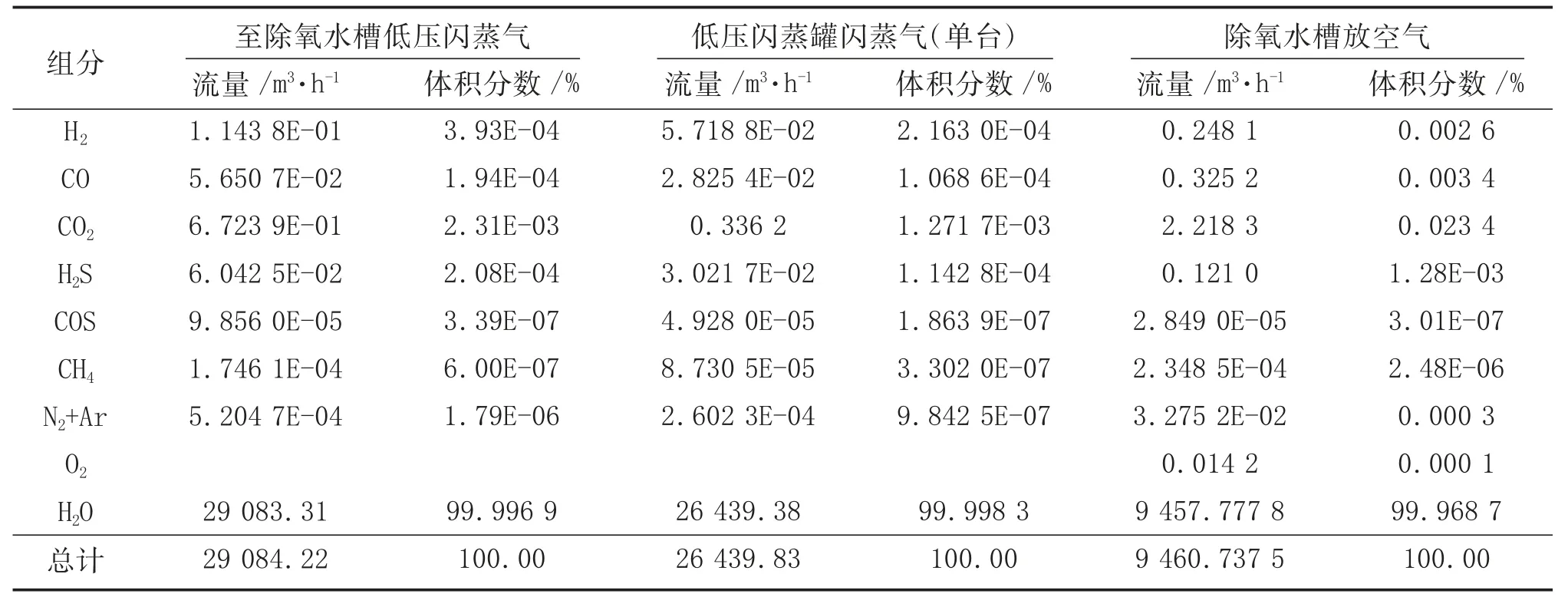

除氧水槽放空气回收物料数据见表2。由表2可知,入低压闪蒸冷却器闪蒸蒸汽量(单台)为两套低压闪蒸气总量减去至除氧水槽低压闪蒸气量的差值的1/2,即11 897.72 m3/h,除氧水槽放空气量为9 460.737 5 m3/h,即低压闪蒸冷却器闪蒸气量大于除氧水槽放空气量,故低压闪蒸冷却器换热能力可满足冷却回收除氧水槽放空气的要求。

表2 除氧水槽放空气回收物料数据

因此,将除氧水槽放空气引入备用低压闪蒸冷却器,不凝气体送至除氧水槽放空阀后排至大气,凝液回收至灰水槽后进入气化炉水系统循环利用。经过改造,华亭甲醇公司不仅实现年回收利用水量2 837 t,而且从根本上解决了除氧水槽放空气冷凝后造成的框架腐蚀问题,从本质上提高了企业安全生产水平。

1.4 制浆水技术改进

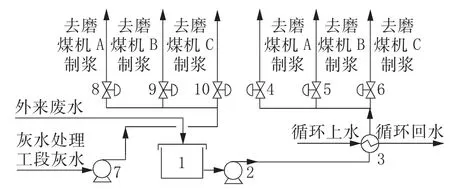

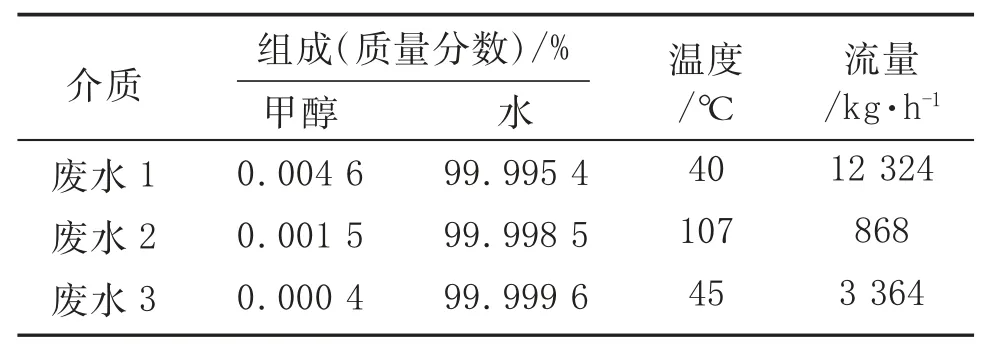

随着国家对环保治理的愈加严格,化工企业对环保的要求也逐渐提高,企业产生的高氨氮、高COD 的废水实现内部消耗已经成为化工企业实现达标排放的主要途径之一[2-3]。将企业生产废水用于煤浆制备是企业实现废水自耗的较好举措,但将废水用于煤浆制备,引发了制浆水管线频繁堵塞、制浆工段工作环境恶劣、异味严重等问题,针对上述问题,华亭甲醇公司优化了制浆水技术流程,见图4。

外来废水的物理性质及组成见表3。由表3 可以看出,外来废水中含有少量甲醇,且废水2 温度偏高,达到了107 ℃。在实际生产运行中,随着生产运行工况发生变化,废水组分也会出现波动,与设计值相比,实际废水中异物(主要为杂醇类物质)含量明显偏高,异物与灰水在高温下混合,在设备容器内极易形成蜡状凝结物,堵塞制浆水泵及附属管线,严重时影响煤浆制备负荷。另外,这3 股废水混合后,废水温度实测最高达到了80 ℃,在该温度下,废水中部分杂醇类物质大量挥发,不仅严重影响制浆工段外部环境,而且不利于职工职业卫生健康。

图4 制浆水改造流程示意图

表3 外来废水数据

根据上述分析,为了解决外来废水制浆引发的一系列问题,华亭甲醇公司采用将外来废水集中封闭引入制浆水槽,通过在制浆水泵出口增设制浆水冷却器,达到降低外来废水温度、减少废水中杂醇类物质挥发的目的。另外,在外来废水不足的情况下,气化装置自身处理后的灰水通过灰水泵加压后,不经过制浆水槽,直接被输送至磨煤机内用于制浆。外来废水及灰水制浆流量分别由相应阀门控制,以保证煤浆浓度。

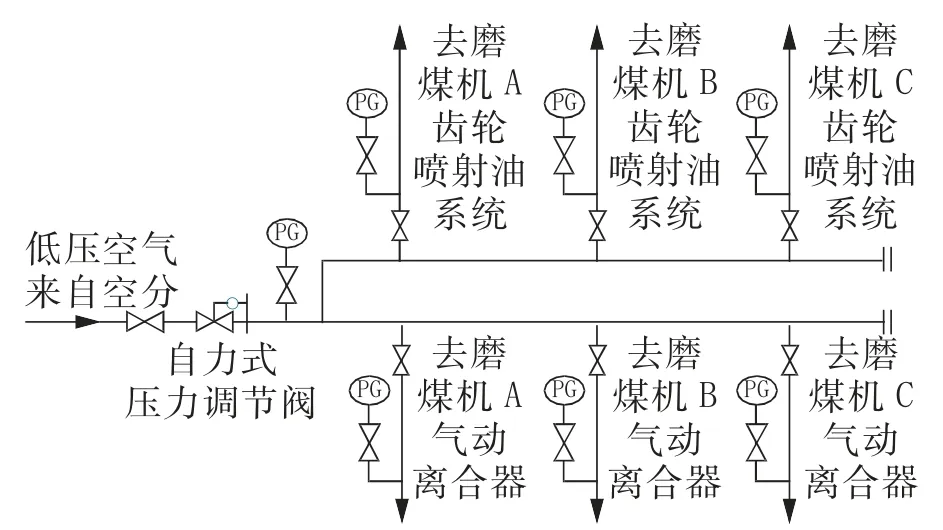

1.5 磨煤机气源技术改进

磨煤机在正常运行过程中,需要压缩空气为其附属齿轮喷射油系统及气动离合器提供动力。在原设计中,为提供动力源,给磨煤机专门配备了2 台小型空气压缩机,但在实际运行过程中,小型空气压缩机故障率及维护成本较高。因此华亭甲醇公司对磨煤机气源系统进行了技改,改造后的流程示意图见图5。

图5 磨煤机气源改造流程示意图

将空分装置增压机二段(1.05 MPa,119 ℃)压缩空气引入制浆工段,由于磨煤机所需气源压力为0.8 MPa,因此在压缩空气总管入口安装自力式压力调节阀,用以稳定压缩空气压力。通过将空分装置压缩空气用作磨煤机附属设备动力气源,为企业节约了经济成本。

2 结 语

华亭甲醇公司通过实施增加气化炉升温烘炉水单元、并联密封水换热器、回收除氧水槽放空气、改进制浆水技术以及改进磨煤机气源等技术改造,实现了利用系统灰水烘炉、密封水换热器的在线切换、回收除氧水槽放空气冷凝水、利用外来废水制浆、将空分装置压缩空气用作磨煤机气源,有效提高了多元料浆气化技术的运行稳定性、环保性和经济性。